Кование, как высокотемпературная обработка металлов. Технология ковки металла

§ 4. ТЕХНОЛОГИЯ КОВКИ | АРТконсервация

Технологическая обработка металла ковкой включает в себя разнообразие приемов, методов, которые продиктованы характером материала и теми задачами, стоящими перед художником-кузнецом. В процессе- ковки мастер применяет разнообразные приемы, используя разные инструменты, чередуя их в различных комбинациях и последовательности.

В основном все приемы можно свести к следующим основным операциям: осадка, вытяжка, рубка, разрубка, пробивка отверстий, гибка, закручивание, насекание рисунка, набивка рельефа.

Осадка. Это операция, которая применяется для увеличения поперечного сечения какой-то части заготовки за счет ее длины (высоты).

Осадка может быть полной и местной. При полной осадке деформируется весь металл. При местной осадке деформируется только часть металла. Соответственно этому и делается нагрев — полный или местный.

Осадка применяется в следующих случаях.

1. Для получения отдельных утолщений на поковке (осадкой концов или середины) при ковке декоративных элементов, имеющих переменное сечение. Например, растительные орнаментальные мотивы (утолщенные узлы на стебле, плоды, ягоды и т. д.). После осадки поковка дополнительно обрабатывается обжимками, подбойками.

2. Как предварительная операция перед загибанием под углом для восполнения недостающего металла для образования угла.

При осадке поковку нагревают, ставят вертикально на наковальню и бьют ручником или кувалдой по верхнему концу. Длина поковки не должна превосходить диаметр больше чем в 2—2,5 раза, иначе произойдет изгибание. Если длина заготовки не позволяет наносить удары молот-

ком, то осадка производится ударами самого предмета о наковальню. При осадке важно соблюдать следующие условия: концы заготовки должны быть срублены под углом 90°, заготовка должна быть прямой.

Если требуется осадить заготовку на малом участке с большой разницей в сечении, нагретую заготовку опускают в холодную воду, исключая участок, подлежащий осадке. Эта операция должна производиться быстро, заготовку нельзя передерживать в воде, необходимо следить за нагретым концом. Такой прием применяется при изготовлении головок болтов или больших строительных гвоздей.

Некоторые кузнецы осадку концов заготовки производят так: нагретый конец загибают под углом 90° и, перевернув, ударяют по загнутому торцу металла. Трудность этого приема заключается в том, чтобы при осадке не сделать складку загнутого конца. Хорошо этот прием использовать при горновой сварке. Осадку концов заготовок можно производить в тисках: нагретую заготовку закрепляют в тиски так, чтобы над губками возвышалась та часть металла, которую требуется осадить. Высота осаживаемой части должна быть в 2,5 раза больше сечения заготовки. Эту операцию необходимо производить быстро, потому что при зажатии в тиски нагретый металл быстро остывает от соприкосновения с губками. Быстро закрепив заготовку, ручником осаживают.

При осаживании концов заготовок большого сечения обычно бывает, что сила губок тисков недостаточна и при ударе заготовка скользит в тисках. В этом случае, если позволяет заготовка, в ней делаются плечики.

70. Приемы осадки: а - осадка в тисках; 6 - осадка на наковальне; в — осадка конца для образования головок; г — образование запаса металла для гибки под угломПри работе с поковками большой длины бывают случаи, когда надо производить осадку в середине заготовки. Все перечисленные приемы в этом случае неприемлемы (в частности, нельзя производить осадку ударами самого предмета о наковальню). В этом случае в зоне осадки заготовку выгибают в форме буквы Z и сверху по изгибу ударяют ручником; после осадки заготовку выправляют.

Кроме перечисленных приемов существуют и другие с использованием приспособлений. Некоторые приемы осадок изображены на рис. 70.

Вытяжка. Эта операция применяется для увеличения длины заготовки за счет уменьшения ее поперечного сечения. Нагретую заготовку кладут на наковальню и ударами молота вытягивают. Боек молотка имеет поверхность не гладкую, а выпуклую, и, когда происходит удар, металл как бы выдавливается во все стороны и по длине, и по ширине заготовки.

Повернув заготовку на 90°, ударяют по выпуклости, которая получилась в результате первого удара. Так, периодически поворачивая и передвигая заготовку, ее вытягивают.

Таким образом, главное состоит в том, чтобы в процессе вытяжки в сечении всегда должен быть квадрат.

Для ускорения вытяжки ковку можно вести на роге наковальни; в этом случае металл будет тянуться (течь) между двух выпуклостей, что способствует более быстрому увеличению длины заготовки.

Другой вариант вытяжки —с раскаткой, или разгонкой. Форма раскатки чаще всего полукруглая. От расположения раскатки на поковке (вдоль или поперек) зависит направление вытяжки.

71. Вытяжка: а — последовательность вытяжки; б - вытяжка с кантовкой на 90°; в-вытяжка на роге наковальни; г — вытяжка с раскаткойВытяжка на конце применяется при изготовлении гвоздей, светцов, пробоев, жиковин и других изделий.

Нагретую заготовку начинают вытягивать, немного отступая от конца, и в процессе вытяжки подают на себя. Во время работы нужно следить, чтобы квадрат, который получился в процессе ковки, сходил на конец поковки. Это достигается силой и характером ударов. Заканчивать вытяжку нужно легкими ударами. На рис. 71, а—г показаны приемы вытяжки.

Рубка — операция, посредством которой поковку разделяют на части. Для этого заготовку нагревают до темно-красного каления, кладут на наковальню и, наставив кузнечное зубило, прорубают на три четверти ее толщины; перевернув заготовку, вновь наставляют зубило и отрубают сильными ударами. При работе кузнечными зубилами по горячему необходимо при рубке толстых заготовок периодически охлаждать зубило, так как при долгом соприкосновении с нагретым металлом лезвие зубила отпускается. Перед тем как вновь наставить зубило на заготовку, необходимо легким постукиванием о стул наковальни сбить капли воды с зубила.

При работе на лице наковальни зубилами и другими режущими инструментами без подкладки нужно быть особенно внимательным и осторожным и следить, чтобы заготовка не прорубалась. Это может испортить лицо наковальни.

Разрубка (прорубка) — операция, в результате которой заготовка только надрубается. Этот прием широко применяется в художественной ковке. Надрубленные участки отгибаются, вытягиваются, они претерпевают различные виды ковки, после чего превращаются в цветы, завитки или листья. Особенно широко этот прием применяется при изготовлении жиковин, светцов и т. п. (рис. 72).

При разрубке заготовку разрубают с одной стороны (лицевой). Первые удары делают легкими; ими только надрубают канавку. Нагрев должен быть слабым —это позволяет не торопиться и спокойно раскроить металл. После раскроя материал нагревают и сильными ударами разрубают. Зубило в процессе рубки только в момент удара ставят в направляющий желоб. Удары молотом должны быть редкие, но сильные. Молотобоец должен производить удар в тот момент, когда убедится в правильности установки зубила.

Обрубка (обсечка) — отделение части металла по наружному контуру.

Применяется при ковке декоративных изделий сложной формы: накладок, жиковин и т. д., т. е. там, где необходимо обрубить деталь по контуру.

Вырубка —операция, аналогичная обрубке. Применяется для вырубки металла по внутреннему контуру.

Операции обрубки и вырубки аналогичны просечке, с той только разницей, что просечка выполняется по более тонкому листу ручными зубилами и в холодном состоянии.

Зубила применяются разного профиля: полукруглые, прямые, угольные и др.

72. Жиковина, изготовленная методом разрубки73. Старинные сечки для капустыЕсли обрубка и вырубка производятся на наковальне с железной подкладкой, то просечка —на торце дерева.

На рис. 73 показаны изделия, выполненные обрубкой и вырубкой.

Пробивка отверстий. Отверстия в поковках получают с помощью пробивки. Эти операции производятся при высоких температурах. На место, подлежащее пробивке, устанавливают пробойник (бородок) и наносят удары достаточно сильные, чтобы бородок погрузился на три четверти толщины металла.

Место будущего отверстия должно находиться над круглым отверстием наковальни; если оно по величине мало, то используют квадратное отверстие. В результате первых ударов в нижние части поковки под бородком происходит выпучивание. Не вынимая бородка, сдвигают заготовку на лицо наковальни и делают легкий удар по бородку —на выпуклости появится точное очертание места, куда следует поставить бородок второй раз. После извлечения бородка заготовку переворачивают и бородок, остуженный в воде, ставят на выпуклость над отверстием, сделанным при первых ударах. Очень важно при этом, чтобы рабочая часть бородка была конусообразной и заканчивалась небольшой площадкой. Бородок должен по диаметру быть немного меньше требуемого отверстия. Затем в полученное отверстие вставляют оправку с диаметром, равным требуемому размеру отверстия.

В результате такой пробивки вырубленный участок металла называется выдрой. Если необходимо соединить взаимно пересекающиеся заготовки одинакового сечения, то отверстие разрубают и с помощью бородка разгоняют. Этим приемом пользовались старые мастера при изготовлении оконных решеток.

При получении отверстий квадратного сечения или другого в круглое отверстие, предварительно нагретое, вставляют оправку нужного профиля.

Для того чтобы получить отверстие в заготовке квадратного сечения, идущие через грань, пользуются нижником подкладки, которая удерживает квадрат при ударе на ребро (грани).

Если необходимо сделать отверстие в заготовке круглого сечения, стенки которой' должны быть равны половине толщины, необходимо легким ударом ручника в нагретом состоянии сделать плоскость, на которую ставится зубило. Это позволяет заготовку разрубить точно посредине. Этот же способ применяется и для пробивания отверстий через грань.

При пробивании отверстий, больших по диаметру, чем все имеющиеся оправки, пользуются рогом наковальни. Для этого заготовку разрубают, разводят наибольшей оправкой, надевают в нагретом состоянии на рог и ручником проковывают.

Как видно из описанного, при изготовлении отверстий также используют и зубило (секач), которое должно иметь лезвие не прямое, а выгнутое, на гранях идущих от отверстия к лезвию, фаски. На рис. 74, а, б показаны приемы пробивки отверстия.

Гибка — кузнечная операция, при которой поковке придается изогнутая форма по заданному контуру. При гибке толстых заготовок происходит искажение первоначальной формы и размеров поперечного сечения в зоне изгиба (при гибке тонких заготовок этим явлением можно пренебречь). Чтобы устранить искажение формы и утяжку, необходимо до гибки произвести осадку того участка, где предполагается согнуть заготовку. Явление утяжки проявляется тем сильнее, чем больше угол загиба и чем меньше радиус скругления. Утяжку нельзя устранить правкой, но искажение формы поперечного сечения (овальность) легко исправить правкой и проглаживанием.

Гибка имеет следующие разновидности.

Гибка под углом —производится на ребре наковальни с предварительным нагревом только участка гибки. Нагретую заготовку устанавливают так, чтобы будущее ребро сгиба на заготовке совпадало с передним ребром наковальни, и прижимают сверху кувалдой. Ручником ударяют не по концу заготовки, а ближе к ребру наковальни.

Если необходимо заготовку согнуть без радиуса сгиба (под углом 90°), используют вилку. С помощью вилки заготовку подготавливают под гибку (см. рис. 75, г), после этого на ребре наковальни с помощью ручника и гладилки выправляют угол.

Гибка под углом 90° без радиуса скругления (в тисках). Нагретую заготовку сгибают на ребре наковальни, зажимают в тиски и ударяют в торец металла. В зоне загиба происходит осадка металла (утолщение), запас которого необходим для выправления угла.

Если длинную полосу или пруток необходимо согнуть несколько раз (причем места сгибов расположены близко друг к другу), гибку производят на шпераках с рогом подходящей формы.

Если необходимо гнуть заготовки под любым углом, то применяют нижник, который изготовляют в процессе работы. Нагретую заготовку кладут на нижник, сверху перпендикулярно ей — пластину, равную по ширине детали, которую нужно обогнуть, и сильным ударом кувалды продавливают (изгибают) в нижник.

За неимением нижника можно воспользоваться вилкой, которую также можно согнуть во время работы над изделием.

Иногда после изгибания в вилке поковку выправляют с помощью гладилки или на квадратном роге наковальни.

Гибка по дуге — операция, которая производится на роге наковальни или соответствующих по дуге шпераках. Сложные профили гнут на оправках, шаблонах и гибочной плите.

74. Пробивка отверстий: а — бородком; б — зубиломГибку по шаблону делают тогда, когда в изделии один и тот же элемент повторяется много раз. Из достаточно толстого полосового металла выгибают шаблон будущего элемента. Его закрепляют одним концом в тиски или он может быть смонтирован на подкладку и нагретой заготовкой огибают. Особенность заключается в том, что при изготовлении шаблона нужно быть внимательным и изготовлять его с большой тщательностью, потому что будущие элементы изделия будут копировать шаблон.

Гибка на конусе. При изготовлении декоративного элемента — конусной спирали — применяется инструмент — конус, который представляет собой коническую оправку, сечение которой и обусловливает внутреннее сечение будущей спирали.

Нагретый прут металла закрепляют вместе с оправкой в тиски и огибают до вершины оправки. Витки нужно класть один к одному. Окончание прутка, которое служит вершиной спирали, претерпевает различные изменения. Если сечение прутка достаточно тонкое, то работу проводят в холодном состоянии. В этом случае железо отпускают.

Гибку без конуса применяют при изготовлении спирали, которую можно гнуть без оправки — как бы саму на себя.

Конец прутка загибают на угол 90° В нагретом состоянии закрепляют в тисках и огибают на себя.

При достаточном количестве витков спираль нагревают и за конец, который является вершиной будущей конусной спирали, вытягивают.

При изготовлении различного рода декоративных элементов нужно быть особенно внимательным при их завершении: от качества исполнения их зависит не только данный элемент, но и все изделие в целом. На рис. 75, а—д показаны приемы гибки и некоторые элементы завершений.

Закручивание. Сущность этой операции заключается в том, что одну часть поковки поворачивают по отношению к другой вокруг общей оси.

Различаются два варианта.

1. Часть заготовки поворачивается на угол до 180°

Например, отдельные элементы декоративных изделий (листья, цветы) изгибают (поворачивают) для большей пластической выразительности.

Закручивание на 180° производится на шпераке на роге наковальни с помощью ручника; более мелкие элементы — круглогубцами.

2. Скручивание осуществляется многократно на угол 360°. Этот прием использован при изготовлении кованых решеток оконных проемов. На рисунке показана решетка палат Меньшиковых в Пскове (рис. 76).

Скручивание тонких заготовок производят два кузнеца. Захватив заготовку клещами, они вращают ее в двух противоположных направлениях одновременно. Скручивание более толстых поковок производят посредством воротка, при этом другой конец заготовки зажимают в тиски. Широкие полосы удобно захватывать с помощью вилки. Наиболее красивые декоративные элементы, богатые светотенью, получают из двух круглых прутков, туго свитых между собой. При скручивании и свивании заготовка должна быть нагрета до ярко-красного каления; при более низкой температуре скручивание требует больших усилий, а в металле могут возникнуть трещины.

Отделка (выглаживание). К этой операции приступают после того, как основная форма изделия уже откована. Цель операции: придать законченный вид поковке. После молотка всегда остаются следы — волнистость. Кроме того, изделие из-под молотка (особенно со следами кувалды) имеет неряшливый и незаконченный вид. Выглаживание и окончательная отделка заключаются в выравнивании поверхности с помощью гладилок различных форм. Выглаживание ведут при темно-красном нагреве заготовки, перемещая гладилку по поверхности изделия и ударяя по ней кувалдой.

Иногда выглаживают только отдельные участки рельефа. Например, только его наиболее выступающие части, а углубление составляют «из-под молотка». Это придает своеобразную живописность изделию.

75. Приемы гибки: а — на конусе; б — в тисках; в — по шаблону; г — с помощью вилки; д - на нижникеОперация выглаживания играет большую роль в художественной ковке, она придает изделию законченный вид.

Насекание рисунка. Эта операция, как и предыдущие, относится к отделочным, заключительным видам ковки.

С помощью зубила в холодном или горячем состоянии можно воспроизвести на поверхности изделия различные штрихи, насечки или более сложные узоры, включая изобразительные элементы и шрифтовые надписи. Насекание производят на поверхностях, более или менее плоских и хорошо видных на готовом изделии.

Набивка рельефа и фактуры. Эта операция также относится к отделке готового изделия и выполняется с целью обогащения его фактуры путем создания дополнительных рельефных выступов или канавок и углублений, например жилок на листьях и лепестках, канелюр на колоннах и т. п. Работу выполняют специальными подбойками или пуансонами.

Первоисточник:

Техника художественной эмали, чеканки и ковки. А. В. Флеров, М. Т. Демина, А. Н. Елизаров, Ю. А. Шеманов — М., 1986.art-con.ru

Ковка :: Технология металлов

Ковкой называют пластическую деформацию металла, при которой изменение его профиля происходит в том направлении, где металл встречает наименьшее сопротивление. Выполняют ковку последовательными ударами инструмента по обрабатываемой заготовке, лежащей на опорной площадке.

Ковку называют свободной, так как изменение формы металлов при этом виде обработки не ограничивается стенками особых форм (штампов), как это происходит при штамповке, и металл изменяет форму («течет») свободно.

Изделия, получаемые ковкой, называются поковками.

Поковки имеют различную форму и размеры. Вес поковок весьма разнообразен: от нескольких килограммов до многих десятков и сотен тонн.

Ковку можно выполнять вручную. На современных предприятиях ковка производится с помощью машин. Ручную ковку применяют главным образом при ремонтных работах и для штучного изготовления мелких поковок. Машинная ковка позволяет изготовлять поковки очень большого веса и в большом количестве, а также более высокой точности, чем при ручной ковке.

Ручная ковка. Операциями ковки являются: вытяжка, осадка, высадка, гибка, прошивка, рубка, закручивание, подкатка обжимкой, выглаживание. Некоторые операции ковки показаны на рис. 1.

Рис. 1. Схемы операций ковки:

а-вытяжка, б — осадка, в — отрубание, г — прошивка отверстий, д- закручивание, е— подкатка обжимкой

Вытяжка (рис. 1, а) является операцией, при которой заготовка, уменьшаясь в толщине, увеличивается в длине. Для вытяжки металла на заготовке сначала делают узким бойком молота канавки в поперечном направлении заготовки, а затем выступы осаживают широким бойком. При этих приемах металл получает продольное течение.

Осадка (рис. 1, б) состоит в увеличении поперечного сечения заготовки за счет уменьшения ее длины, т. е. является операцией, обратной вытяжке.

Высадка отличается от осадки тем, что поперечное сечение заготовки увеличивается не по всей длине полосы, а в какой-либо определенной ее части.

Гибку применяют очень широко для изготовления как деталей машин, так и предметов широкого потребления (подковы, рукоятки и т. п.).

Прошивка (рис. 1, г) или пробивание отверстий выполняется пробойником, или бородком. Бородки изготовляют с небольшим заострением, если необходимо пробить отверстие в тонком металле. При прошивке заготовок большого сечения вначале наносят' удар пробойником с одной стороны заготовки, затем ее переворачивают и ударяют с противоположной стороны.

После прошивки отверстие доводят пробойником соответствующего диаметра до требуемых размеров.

Рубку применяют главным образом для того, чтобы подготовить для обработки куски металла нужного размера или удалить лишнюю часть заготовки после ковки.

Закручивание (рис. 1, д) производят вращением одного конца заготовки вокруг ее оси относительно другого конца, закрепленного в тисках.

Подкатка обжимкой (рис. 1, е) позволяет придать заготовке такую форму, которую имеет обжимка.

Выглаживание придает изделию ровную и гладкую поверхность.

Инструментами для ручной ковки (рис. 2) служат наковальни, молоты различного веса, гладилки, обжимки, кузнечные зубила, пробойники, клещи.Наковальни для ручной ковки изготовляют из стали, обладающей большим сопротивлением ударам. Наковальня имеет выступающий рог для гибки металла, например, при ковке колец.

Отверстия в верхней плоскости наковальни используют для укрепления приспособлений и пробивания отверстий в заготовках.

Кузнечные молотки весом до 1,5 кГ [15н], применяемые для ковки мелких изделий, называются ручниками, а тяжелые молоты весом от 2 до 10 кГ [20—100 н], употребляемые для ковки крупных изделий, — кувалдами.

Рис. 2. Инструменты для ручной ковки.

а-гладилка, б-обжимки, в-зубила,г — пробойник,д — наковальня, е — клещи

Гладилки с широким бойком служат для выравнивания плоских поверхностей.

Обжимки придают заготовкам круглую, квадратную или иную форму поперечного сечения.

Зубилами разрубают металл.

Пробойниками прошивают в поковках отверстия.

Клещами удерживают и повертывают нагретые заготовки.

Машинная ковка. Машинная ковка позволяет изготовлять поковки очень большого веса, в любом количестве и с более высокой точностью, чем при ручной ковке. Машинная ковка производится посредством молотов различного устройства и ковочных машин.

Наиболее распространенными являются паровоздушные, пневматические и фрикционные молоты, а также молоты более простого устройства — рычажные и пружинные.

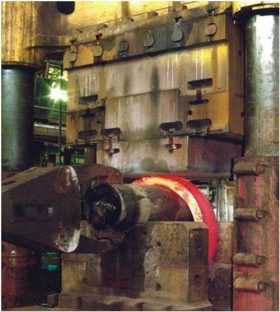

Паровоздушные молоты (рис. 3), приводимые в действие паром, имеют вес падающих частей до 10 Т [~100 кн].

На рис. 3 показано устройство паровоздушного молота, а на рис. 4 дан общий вид пневматического молота.

Рис. 3. Паровоздушный молот:

1-рабочий цилиндр, 2-станина, 3-боек, 4- шабот, 5- рычаг управления

Рис. 4. Пневматический молот:

1-баба, 2-верхний боек, 3-нижний боек, 4-шабот

markmet.ru

Ковка. Ковка металла. Технология ковки. Операции ковки.

Ковка металла

Ковка – способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

Ковкой получают разнообразные поковки массой до 300 т.

Первичной заготовкой для поковок являются:

Ковка может производиться в горячем и холодном состоянии.

Холодной ковке поддаются драгоценные металлы – золото, серебро, а также медь. Технологический процесс холодной ковки состоит из двух чередующихся операций: деформации металла и рекристаллизационного отжига. В современных условиях холодная ковка встречается редко, в основном в ювелирном производстве.

Горячая ковка применяется для изготовления различных изделий, а также инструментов: чеканов, зубил, молотков и т.п.

Материалом для горячей ковки являются малоуглеродистые стали, углеродистые инструментальные и некоторые легированные стали. Каждая марка стали имеет определенный интервал температур начала и конца ковки, зависящий от состава и структуры обрабатываемого металла.

Операции ковки

Различают ковку предварительную и окончательную. Предварительная ковка (или черновая) представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей деформации прокаткой, прессованием и т.п. Окончательная ковка (чистовая) охватывает все методы кузнечной обработки (осадку и высадку, протяжку и раскатку на оправке, прошивку, гибку и скручивание), с помощью которых изделию придают окончательную форму.

www.mtomd.info

Ковка металла - виды, основы и приемы технологии

Ковка металла, наряду с литьем, самая древняя технология по обработке материалов. Причем производить изделия таким способом человечество начало еще задолго до появления железа и стали. Первые кузнецы работали около 5-6 тысяч лет назад. Со временем технология лишь совершенствовалась и дополнялась новыми приемами. Сегодня ни одно производство не обходиться без обработки металла ковкой.

Что в себя включает технология ковки, какое оборудование и приемы используются в самом старом виде металлообработки?

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Виды кузнечной обработки

Существуют основные виды ковки металла:

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве.

Оборудование и инструменты

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка.

При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

- Кузнечный очаг.

- Наковальня.

- Клещи.

- Молоты.

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Материалы и технология ковки

Самые первые изделия, изготовленные человеком путем ковки, были из меди. Это связано с двумя основными причинами. Во-первых, это был самый распространенный вид материала, который попадался в самородном (практически чистом) виде. Во-вторых, медь — самый ковкий металл, нижняя граница температуры, при которой ее можно ковать, равна 100°С, что вполне было доступно первобытным мастерам. Позже начали ковать бронзу и железо. А с появлением стали были отработаны приемы и технологии ее обработки.

Кузнечные приемы

Основные кузнечные операции, использующиеся в технологии ковки металла:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Осадочные кузнечные работы подразумевают уменьшение высоты заготовки и увеличение ее поперечной площади сечения.

Высадка, по сути, частичная осадка заготовки. Применяется, когда на поверхности металла нужно сделать некоторые утолщения. Добиваются этого за счет уменьшения длины заготовки.

Протяжка — еще один технологический прием обработки металла кузнечным способом. Такая операция подразумевает удлинение заготовки. При этом уменьшается поперечная площадь сечения.

Раскатка на станке

Обкатка в кузнечном деле подразумевает собой придание заготовке формы цилиндра. В процессе деформации металла заготовка проворачивается вокруг своей оси.

Раскатка — обработка кольцевой заготовки. Когда нужно увеличить ее внутренний и наружный диаметры, металл раскатывают на оправке за счет уменьшения толщины стенок.

Прошивку в кузнечном деле применяют для получения сквозного отверстия за счет использования пробойника.

Разгонка — это операция получения более широкой заготовки. По сути, металл для ковки расплющивают на поверхности наковальни молотом, двигаясь поперек оси изделия.

Существует также множество других приемов, с помощью которых получают требуемые формы изделия.

Особенности кузнечной обработки стали

При изготовлении кованых изделий чаще всего использую сталь, как наиболее прочный материал, который без особых проблем можно обработать таким способом. Но при этом соблюдаются некоторые технологические особенности материала.

- Стальная заготовка должна нагреваться равномерно со всех сторон.

- Обязательно при ковке стали нужно соблюдать температурные рамки, которые зависят от твердости материала. Легированные инструментальные марки металла нельзя перегревать свыше 1000 градусов, мягкие — более 1300. Недостаточный нагрев также не способствует нормальной кузнечной обработке: во-первых, это затрудняет ковку стали, а во-вторых, в структуре изделия могут образовываться трещины и разрывы.

- Обязательно перед нагревом заготовки до температуры ковки металл предварительно нужно разогреть до показателя в 300 градусов.

До изобретения сварочных аппаратов кузнечным способом проводили и соединение металлических частей. Это делалось за счет сильного разогрева крепящихся концов заготовки и их последующего сдавливания ударами молота. Кузнечные сварные соединения использовались практически для любого доступного металла: меди, бронзы, серебра и железа.

Ковка в промышленных условиях

Несмотря на развитие современных технологий, ковка металла остается одним из основных технологических приемов получения различных изделий. Кузнечным способом изготавливают различную продукцию. Усовершенствование такой обработки привело к массовому производству путем штампования по стандартной форме.

Значительно упростило изготовление кованых изделий появление машин, способных обрабатывать большие по весу и габаритам заготовки.

Пример работы в промышленных условиях можно посмотреть в предоставленном видео:

Несмотря на упадок и появление машинной штамповки, кузнечное дело не теряет своей популярности. Особенно пользуются спросом изделия художественной ковки.

А что Вы думаете по поводу материала этой статьи? Если у Вас есть опыт кузнечных работ и изготовления вещей путем ковки поделитесь им в блоке обсуждения к этой статье.

wikimetall.ru

Художественная ковка - обзор технологии и оборудования

На протяжении сотен лет изделия, выполненные технологией художественной ковки, имели спрос и были показателем статуса хозяина дома. Витиеватые узоры и орнаменты, сделанные кузнечным способом, украшали царские палаты и купеческие дома.

Что такое художественная ковка, какие изделия ее характеризуют и на каком оборудовании изготавливаются элементы — об этом в нашем материале.

Что такое художественная ковка

Первые находки, которые можно отнести к изделиям художественной ковки, датируются 2-3 тысячелетием до нашей эры, то есть технология изготовления элементов декора кузнецами использовалась еще задолго до появления стали и железа. В течение веков искусство только совершенствовалось, появились новые материалы и инструменты, вплоть до нашего времени с индустриальным оборудованием и точными приборами.

Пример художественной ковки: шлем, конец 12-начало 13 веков.

Это технология, с помощью которой производят изящные изделия как бытового назначения, так и для декора.

Продукция может быть различной, элементы художественной ковки украшают входные двери, ворота или калитки, детали мебели или светильники и многие другие вещи.

Главная черта, которую имеет такая ковка металла, это наличие определенных изображений и орнаментов: ветвей деревьев и цветов, животных и птиц и других узоров, простых и сложных.

Такие изделия ценились всегда, кованные изящные вещи были признаком достатка и определенного статуса. И даже сегодня в наш век современных машинных технологий ничего не изменилось, так как тонкая ручная работа стоит очень дорого и доступна определенному классу людей.

Она подчеркивает индивидуальность и вкус собственника, а также может стилизовать жилье под определенную временную эпоху.

Технологии и приемы

Художественная обработка металла объединяет в себе горячую и холодную ковку. Причем как ручную, так и машинную. Вследствие этого многие технологии ничем не отличаются от обычных кузнечных способов обработки металла.

Изготовление таких изделий начинается с разогрева заготовки в горне до ковочной температуры с дальнейшей обработкой молотом.

Производя элементы художественной ковки, мастер выполняет те же кузнечные операции: высадку, протяжку, раскатку, осадку, гибку, прошивку и прочие. Для изготовления некоторых деталей может применяться холодный способ металлообработки: изгибание и прессование, создание отдельных комплектующих (волюты, завитков, спиралей).

Как и в любом слесарном деле, кузнец использует и такие приемы, как сверление, шлифовка или сглаживание.

Но есть и своя отдельная черта — это создание изображений с орнаментами путем чеканки, травления.

Все вышеперечисленные операции можно объединить в три отдельные группы:

- Термообработки материалов.

- Ковки.

- Сборки.

- Декорирования.

Термообработка

Это все операции, которые включают разогрев металла с дальнейшей обработкой прессованием для изменения формы и его внутренней структуры. Также в эту группу включают охлаждение, отжиг, отпуск и закалка.

Нагревание осуществляется в горне (тип зависит от конкретной мастерской) или индукционной печи. Время нагрева может быть разным, смотря какое топливо используется для очага.

Важным фактором термообработки является дополнительные процесс отпуска или закалки металла, которые позволяют получить более мягкое или прочное изделие.

Ковка

Это, собственно, сам процесс создания отдельных элементов изделия. При горячей ручной обработке используют основные кузнечные операции, формируя при этом изделие.

Основные приемы художественной ковки

При горячей обработке применяют:

- Высадку.

- Протяжку.

- Округление.

- Продевание.

- Оформление уступов.

- Гибку.

Высадка

Это кузнечный прием, с помощью которого создают утолщения на заготовке. В художественной обработке эти выступы могут быть использованы для создания различных элементов (лепестков, листьев).

Протяжка

Протягивая металл, удлиняют первоначальную заготовку и уменьшают ее сечение. Процесс проводят путем обжимки по всей протяженности. С помощью протяжки можно получить необходимую длину заготовки, а также упрочнить металл.

Округление

Если изначальная заготовка имеет другие виды сечения (квадрат), то можно придать ей округлую форму. Для этого деталь укладывают на наковальне одним ребром, нанося удары молотом по противоположному. Таким образом получают восьмигранник, а потом, скругляя остальные грани, образовывают круглое сечение.

Продевание

Ручная ковка довольно часто производит изделия из прутков, сплетенных или продетых один через другой. Для этого и используют такой технологический прием, как продевание. Изначально на поверхности разогретого прутка зубилом прошивают отверстие. Ему придается нужная форма, с дальнейшим продеванием второго прутка или подобного элемента.

Оформление уступов

Чаще всего уступы выполняют не декоративную, а практичную функцию. Их оформляют на концах заготовки, например, для дальнейшей сборки конструкции или крепления другого декоративного элемента.

Металлическую деталь укладывают на наковальню и ударами молота плющат конец, формируя требуемую конфигурацию.

Гибка

Этот прием применяется как в горячей, так и холодной металлообработке. С его помощью изготавливают множество декоративных элементов: спирали, завитки, волюту. Гибкой формируют другие изделия. В горячей ковке чаще всего орудуют специальной вилкой или оковывают металл на оправке.

Многие детали намного проще изготовить, используя оборудование для холодной обработки, особенно это ускоряет процесс при массовом производстве одинаковых элементов.

Часто в художественной ковке металла используют и другие технологические приемы: пробивку отверстий или кручение.Хотя сегодня часто пробивку (прошивку) отверстий заменяют обычным сверлением, а кручение проще выполнить холодным способом на соответствующем оборудовании.

Инструменты

Современная ковка использует как ручные инструменты (ручники, клещи, зубила и прочие), так и станки. Например, сегодня часто используются пневматические молоты или шлифовальные верстаки.

Для часто повторяющихся изделий применяют готовые штампы или штамповальные установки. Однако эксклюзивные поковки изготавливаются вручную по старинке — на наковальне молотом.

Многие элементы художественной ковки выполняются холодным способом, особенно различные детали оград, решеток или перил.

Холодная металлообработка включает в себя такие приемы, как гибка и прессование на ручном или механизированном оборудовании.

Включает в себя художественная ковка и литье. Многие отдельные элементы изготавливают не кузнечным способом, а заливкой расплавленного металла в форму с дальнейшей его доводкой. Сочетание кованых и литых деталей придает объем готовой поделке.

Сборка

Полноценные изделия художественной ковки в большинстве случаев собираются из отдельных деталей.

Раньше для этого применяли один способ — кузнечную сварку металла. Сегодня все намного упрощено с развитием специального оборудования.

Если осуществляется ручная обработка, то применяют сборку на хомутах или клепках.

Но самым распространенным и простым способом является газовая или электросварка. Причем технология позволяет соединять между собой даже трудно свариваемые разные виды металлов.

Декор

Финишный этап, которым завершается декоративная ковка изделия.

Декорирование включает в себя следующие приемы и операции:

- Доводка и подгонка.

- Шлифовка и полировка.

- Грунтование и покраска.

После сборки изделие проверяется на прочность и точность (особенно важно соблюдение размеров, например, на оконных решетках).

Важным пунктом является устранение деформаций, полученных при сварочной сборке (рихтовка). Если требуется, то некоторые детали могут быть доведены режущими и шлифовальными инструментами. Также готовятся посадочные точки для креплений (если это предусмотрено конструкцией).

Обязательно все поверхности шлифуются до идеально ровного состояния. Важно выровнять неровности и обязательно зачистить места соединений (особенно сварочные швы).

Полировку проводят, если это необходимо.

Окончательная покраска — это самый простой способ финишной отделки изделия. Часто в художественной ковке применяют такие способы, как золочение или воронение (зависит от изделия).

Один из вариантов финишного декорирования показан в предоставленном видео:

Иногда может применяться и ювелирное декорирование, когда на изделие могут наноситься драгоценные металлы и даже вправляться ценные камни.

Только по окончанию всех этих процессов изделие будет завершенным.

А что вы можете добавить к материалу этой статьи? Если у Вас есть в наличии опыт по художественной металлообработке, то поделитесь им в комментариях. Примите участие в обсуждениях и оставьте свои замечания, руководствуясь наработанной личной практикой по изготовлению изделий методом художественной ковки металлов.

wikimetall.ru

виды, особенности и технология процесса

Ковка представляет собой высокотемпературную обработку разного рода металлоконструкций. Процесс подразумевает индивидуальное температурное воздействие на каждую взятую деталь. Температура устанавливается в зависимости от свойств кристаллизации, легирующих и физических процессов, протекающих внутри металла.

Виды ковки

Ковка имеет такие разновидности:

Холодная ковка подразумевает обработку железа без функции нагрева. Детали, не подвергаемые высокой температуре в печи, способствуют повышению производительности металла благодаря сохранению физических и механических свойств. Используется такой вид конструкций в качестве решеток для частных строений, заборов и лестниц.

При ковочном процессе штамповкой деталь прочно зажимается со всех сторон штамповочным механизмом. Под высоким давлением температуры в итоге получают изделие, что принимает форму исходной плоскости.

Свободная ковка подразумевает свободное вращение детали без зажимного механизма или с зажимом с одной из сторон. Ручная ковка служит для формирования изделия под действием удара молотом или кувалдой. Необходима она для повышения структурных качеств металла. Далее заготовочные элементы проходят этап вытяжки и проковки. Вытяжка способствует удлинению исходной части до нужного размера. Если требуется получить круглое изделие, используется технология расплющивания. Метод проковки дает прочные свойства металлу, под его влиянием поверхность приобретает равномерный слой без образования пузырей и явно выраженных швов.

Ковка, происходящая на специальном оборудовании, воздействует на металл с помощью специально расположенных молотов. Такое оборудование позволяет создавать поковку весом больше 100 тонн. Для обработки тяжелых конструкций используют подъемный кран и кару для перемещения. На масштабных производствах используют ковку методом штамповки. На предприятиях с непостоянным процессом применяется ковка свободная. При металлообработке должен присутствовать весь кузнечный набор для придания изделию формы.

Технология процесса

Перед тем как приступить к процессу, подбирается стальной лист, который должен иметь отлитую форму. Первым делом его подвергают нагреву. Для этого рядом с молотом пристраивают печь или горн, размеры которых должны соответствовать заготовочной детали.

Если обработке подвергаются мелкие части, можно применить кузнечный горн. Крупные конструкции должны обрабатываться в нагревательных печах. Разогрев печи осуществляется углем или сухими щепками.

В процессе могут также участвовать газовые печи. Накаляясь до максимального уровня, заготовку, уже предварительно разогретую, помещают внутрь печи. Металлический исходник должен быть горячий после отлива, он не должен подвергаться остыванию. После отлива его следует сразу поместить в печь для формирования. Ковка подразумевает поддержку для исходной детали постоянной накаленной температуры. Низкие показатели тепла не дают возможность формировать изделие.

При перепадах и несоответствии стабилизации внутри металла возникают трещины и диффузия. Поддержка тепла должна соблюдаться так, чтобы внутренняя сторона железа смогла прогреться равномерно. Чтобы процесс прошел качественно, требуется выполнять все правила, которые подразумевает технология. Главным пунктом служит соотношение степени разогрева с равномерностью поддержки режима температуры. Для этого, после помещения детали в печь, необходимо температуру повышать постепенно, контролируя накал металла до красно-бурого цвета со всех сторон. Время накала зависит от объема исходного элемента и от свойств печи.

Обжим

Стальная деталь, после того как вынуть ее из печи, должна подвергаться уплотнению структуры металловолокна. Для этого ударами молота ее обковывают со всех сторон, начиная от края и обратно, возвращаясь от середины. Выступ окалины в момент удара снимают ломами или острыми кузнечными механизмами. В таком случае заготовка имеет отлив большего объема, чем изначально.

Обжим под действием молота или кувалды условно можно разделить на два типа: подготовительный этап и завершенный. Подготовка проводится для уплотнения металла и дальнейшего придания задуманного размера и формы. Ковка и ее заключительный этап состоят из зачистки стальной поверхности от шероховатости и выбоин. Для этого используется зубило, которым проходят по всей поверхности.

По завершению изделие подправляют с помощью циркулей и линеек. Часто в кузнечном ремесле для увеличения свойств железа поверх кованой детали, состоящей из одного типа стали, покрывают тонким слоем другого материала. Такой обработке подвергаются бронзовые и серебряные изделия. Ковка художественного типа состоит из комбинирования металлов. Такие изделия служат украшением интерьера и для экстерьера ограждений у входа в здание.

Похожие статьиgoodsvarka.ru

Художественная ковка стали как реализация Вашего творческого потенциала

Старинные решетки, ворота, флюгера, скамейки, дверные ручки, каминные принадлежности, прочие предметы — напоминают нам эпоху Средневековья, невольно притягивая взгляд. Этим объясняется популярность, которую приобрела технология художественной ковки стали в изготовлении современных элементов дизайна интерьера.

Металл обладает удивительными свойствами, чем и привлекает человека многие тысячелетия. Он поддается плавлению, литью, штамповке, кручению, волочению, чернению, эмалированию… А в умелых руках специалиста ковкий металл способен преобразиться в настоящие произведения искусства.

Ковка стали – самый волшебный технологический процесс обработки металла, результатом которого может стать появления из обычного бруска стали ажурной розы, а на прутьях арматуры могут «распуститься» листья, бутоны, шишки, завитушки…

Кованые предметы ручной работы, придающие интерьеру свой оригинальный стиль, по функционалу можно разделить на:

- Лестницы кованые – например, изящная винтовая конструкция или классическая лестница с коваными перилами;

- Мебель – столы, стулья, диваны кресла (имеются в виду каркасные элементы), кровати, подставки под книги или цветы и многое другое;

- Ограждающие защитные элементы – оконные решетки, заборы ворота, калитки;

- Элементы декора – аксессуары без явно выраженных функциональных свойств: статуэтки, цветы, панно и пр.;

- Изделия мелко функционального назначения — каминные принадлежности, вешалки, лампы или подсвечники.

Методы ковки стали

Ковка железа – это целенаправленная деформация, нагретой до температуры повышения пластичности, заготовки из ковкой стали при помощи ударов молотка, молота или использования механических приспособлений.

Различают виды ковки:

- Холодная ковка стали – преимущественно применяется для изготовления большого количества однотипных элементов. Технология холодной ковки предполагает использование специальных автоматизированных приспособлений, упрощающих процесс деформации металла. Таким способом изготавливаются отдельные элементы кованых заборов, решеток.

- Горячая ковка стали – позволяет изготовить оригинальные и часто неповторимые изделия. Металл при горячей ковке предварительно разогревают до температуры повышения его пластичности. Затем при помощи наковальни, молотка или кувалды и других приспособлений металлу придается нужная форма

Технологический процесс ковки подразумевает использование таких приемов:

Рубка — процесс разделения поковки (заготовки) на несколько частей.

Разрубка (прорубка) — предполагает надрубку детали с лицевой плоскости.

Обрубка – формование заготовки путем обсечения лишнего металла по линии внешнего контура.

Вырубка – аналогичный процесс, только выполняемый по линии внутреннего контура.

Осадка – процесс, приводящий к увеличению площади сечения заготовки, происходящий за счет ее укорачивания. Применим, как к целому изделию, так и к его части.

Вытяжка – приводит к удлинению заготовки благодаря уменьшению площади ее поперечного сечения. Можно «вытягивать» как все изделие или только часть его.

Пробивка отверстий – это процесс вырубки части металла круглой или квадратной формы.

Гибка — придает заготовке криволинейную форму. Различают сгибание: на конусе или без, по шаблону, по дуге, под углом.

Закручивание – техника ковки, предполагающая поворот на определенный угол одной части заготовки относительно другой.

Отделочные работы — предназначены для удаления последствий контакта молота или кувалды с заготовкой, а также создание дополнительного рельефа, надписей, чеканки изображений и пр.

Термические особенности художественной ковки

Само название «горячая ковка детали» уже подразумевает, что поковку перед целенаправленной деформацией необходимо нагреть, чтобы металл стал ковкий.

Технология нагрева материала использует кузнечный горн, поддержание рабочего состояния которого, само по себе уже целая наука. Процесс горения в нем регулируют принудительной подачей воздуха с помощью электровентилятора, а удаление продуктов горения – принудительной вытяжкой. Расположение горна должно обеспечивать беспрепятственный трехсторонний подход к нему.

В качестве топлива используются:

- дрова, торф, каменный уголь, кокс, древесный уголь — твердое топливо;

- мазут – жидкое топливо;

- природный или генераторный газ – газообразное топливо.

Сталь для ковки необходимо нагревать от 800 до 1110 ОС. Сущность нагрева в том, что при такой температуре материал для ковки существенно увеличивает свою пластичность, снижая в десятки раз прочность, то есть становится ковкий.

Ковка стали, нагретой только до температуры (400 – 480оС), может привести к образованию трещин в поковке, так как сталь при таком нагреве обладает повышенной хрупкостью. Не менее опасен перегрев стали (инструментальной). Вообще, чтобы металл был ковкий, его необходимо нагревать до нужной температуры медленно. Для массивных заготовок время нагрева, естественно, увеличивается.

Правильная горячая ковка детали приводит к улучшению структуры и качества металла. В нем измельчаются крупные кристаллы, завариваются «микропустоты». То есть структура стали становится мелкозернистой, приобретая волокнистое строение. А это очень серьезно изменяет физико-механические качества металла в позитивную сторону.

Инструмент для ковки и оборудование кузницы

Художественная ковка стали в домашних условиях требует наличия горна, наковальни, инструмента и… кузнеца, то есть Вас. О горне мы уже немного поговорили. Теперь о наковальне.

Наковальня – второй функциональный атрибут кузницы. Чаще всего используют однорогую наковальню, закрепленную на массивной подставке.

Рабочий инструмент кузнеца – ручник – третий обязательный атрибут кузницы. Масса ручника от 1 до 2,5 кг при длине рукоятки до 35 см выбирается, исходя из физических данных кузнеца.

Использование следующего инструмента – кувалды (масса 3-10 кг при длине рукояти 60-80 см) предполагает наличие в кузнице молотобойца. Самый неутомимый в современной кузнице «молотобоец» — пневматический, рессорно-пружинный или фрикционный молот.

Поковку удерживают с помощью клещей, набор которых предназначен для выполнения манипуляций с деталями различных форм, размеров.

Дополняют арсенал кузнеца формовочные плиты, различные просечки, оправки, подбойники, обжимки, большинство из которых изготавливается самим кузнецом, чтобы выполнить различные виды ковки.

Для выполнения отделочных работ: шаберы, напильники, штампы чеканочные и пр.

Но! Давайте без фанатизма в ручном труде!

Современная кузница для художественной ковки металла априори оборудуется необходимыми и доступными металлообрабатывающими станками. Самый необходимый «арсенал»: вертикально-сверлильный, заточной, шлифовальная машинка «болгарка». Станет полезным сварочный аппарат для газовой и электросварки, а также/или установка воздушно-плазменной резки металла.

О некоторых элементах кованых конструкций…

Скоба

Скобы применяются для соединения двух или более элементов между собой. Именно скоба придает кованой оградке или забору вид «кованного изделия». Благодаря тому, что скобу изготавливают и обжимают на скрепляемых деталях в горячем состоянии, она при снижении температуры сживается, создавая прочное надежное соединение.

Рассеченные детали

Технология рассекания поковки используется для создания эффектных декоративных элементов, как на концах заготовок, так и в их плоскости. Например, сплющенный конец квадратного прутка можно рассечь на две ветви, и каждую закруглить в свою сторону или еще раз рассечь для получения четырех ветвей.

Пересечения «внахлест»

Используют, например, при изготовлении оконных решеток — конструкций с элементами пересечения круглого или квадратного профиля. Сущность такого пересечения — все элементы «лежат» в одной плоскости, а в местах пересечения с помощью специальных оправок, в нагретых до температуры 800-1000ОС делают небольшие прогибы, компенсирующие толщину пересечения двух элементов.

Кольца, восьмерки, завитки

При небольшой толщине заготовок подобные элементы могут быть изготовлены в холодном состоянии путем сгибания их в тисках или использования специальных приспособлений.

(Превысил объем — остаток в примечаниях, если что не так — переделаю)

Похожие статьиgoodsvarka.ru