Большая Энциклопедия Нефти и Газа. Прямая промывка и обратная промывка

Обратная промывка - МОЗБТ | Московский Опытный Завод Буровой Техники

Суть метода промывки

Существует несколько видов промывки скважин во время бурения: призабойная, прямая, обратная промывка и комбинированная. Традиционно - промывочный агент подается в буровую колонну, а затем возвращается на поверхность, неся с собой вырубленную породу. На поверхности раствор освобождается от шлама и готовится к подаче в скважину. В обратной промывке буровой раствор поступает в скважину из зумпфа самотеком, а восходящий поток промывочного агента движется от забоя к устью по буровой колонне с высокой скоростью, что обеспечивает вынос на поверхность даже тяжелого шлама. Единственное требование - поддержание уровня воды в скважине до самого устья.

На эффективность очистки скважины и долговечность работы бурового насоса и составляющих агрегатов промывочной системы влияет качество очистки раствора от шлама. Для этого устраивается система желобов и емкостей – зумпфов. Также буровой раствор и шлам разделяют при помощи таких устройств как центрифуга (в шламосборниках с быстрым вращением) или гидроциклон (для утяжеленных и вязких промывочных агентов). Принцип действия подобных устройств основан на действии центробежной силы, которая выбрасывает шлам из потока, а очищенный раствор возвращается в забой. Также популярность приобретает комбинированное шламоулавливание, при котором крупные частицы фильтруются сопловым устройством, а мелкие - гидроциклоном. Этот метод позволяет добиться высокой степени очистки и предотвращает забивание гидроциклона крупными кусками породы.

Преимущества обратной промывки

Метод бурения с обратной промывкой стабильно дает высококачественный результат, именно поэтому он повсеместно применяется бурильщиками за рубежом. В отличие от бурения с прямой промывкой, метод обратной промывки позволяет вскрывать водоносные горизонты, сохраняя при этом фильтрационные свойства породы даже при увеличенном диаметре скважины. Это очень важно, ведь уменьшение фильтрационных свойств породы отрицательно влияет на дебет скважины и сокращает срок ее эксплуатации.

Бурению с обратной промывкой присущи следующие особенности, влияющие на экономическую целесообразность его использования:

- по сравнению с бурением роторным методом с прямой промывкой скорость бурения увеличивается в 10-15 раз;

- такой тип промывки позволяет увеличивать диаметр скважины до 1,5 метров, что, соответственно, приводит к увеличению ее дебита;

- способствует увеличению толщины гравийной обсыпки фильтра, что значительно замедляет (а в некоторых случаях даже предотвращает) процесс пескования скважины и увеличивает срок ее эксплуатации. Причем обустройство скважины упрощается возможностью производить свободную засыпку гравия с поверхности;

- вода, используемая в качестве промывочной жидкости, предотвращает процесс глинизации подземных вод;

- в процессе бурения скважины таким методом есть возможность с высокой точностью определить очередность и интервал залегания буримых пород, за счет анализа последовательности непрерывного поступления шлама из забоя.

Оборудование для обратной промывки

Для бурения с обратной промывкой специалисты используют установки УРБ-3АМ, 1БА-15 и УРБ-3А3. АО МОЗБТ разработало и запустило в производство буровой комплекс МОЗБТ М20. Это буровая установка с обратной промывкой, которая позволяет решать множество задач по бурению скважин на воду и достигать максимальной скорости проходки при минимальных затратах, при этом учитывая особенности геологического разреза.

Буровой комплекс МОЗБТ М20 - это воплощение многолетнего опыта и исследований инженеров и конструкторов буровой промышленности. На данный момент ни одно отечественное предприятие не выпускает оборудования, аналогичного данной установке. Благодаря различным вариантам комплектации буровой установки, ее особенности и оборудование можно приспособить под различные потребности заказчика.

Буровая установка состоит из следующих составляющих:

- Буровая платформа

- Буровая мачта с дополнительной секцией, адаптирующей мачту для работы с удлиненными обсадными трубами

- Вращатель с гидравлическим приводом подачи и возможностью сдвига в сторону

- Гидравлический зажим для работы с обсадными трубами

- Основная и дополнительная лебедка

- Поршневой насос

- Центробежный насос

- Компрессор

- Генератор электрического тока.

Особое внимание разработчики уделили эргономичности и надежности установки: удобное рабочее место оператора позволяет с высокой точностью управлять процессом бурения. Надежный гидравлический привод механизмов изготовлен с применением комплектующих лучших производителей Европы. Датчик наработки часов позволит своевременно производить техническое обслуживание для увеличения срока эксплуатации бурового комплекса МОЗБТ М20.

Технология бурения с обратной промывкой и инструмент

Скважина наполняется буровым раствором до самого устья. В буровой установке МОЗБТ М20 обратная промывка обеспечивается с помощью винтового компрессора, работающего в соответствии с параметрами режима бурения скважины. В процессе бурения промывочный агент самотеком поступает из приемной емкости в забой через пространство между обсадной колонной и стенками скважины. При включении компрессора буровой раствор насыщается воздухом и за счет разницы в удельной плотности обеспечивается циркуляция раствора в скважине. Раствор и захваченный им шлам попадает через технологическое отверстие в долоте в бурильную колонну, поднимается внутри ведущей трубы к вертлюгу и по рукаву стекает в отстойник. Там он отстаивается, фильтруется и цикл повторяется снова. Благодаря многофункциональности и широким техническим возможностям, буровой комплекс МОЗБТ М-20 производства АО «МОЗБТ» может не только на равных конкурировать, но, по некоторым параметрам, и превосходить буровые установки УРБ-3 и 1БА, разработанные в советские времена.

АО «МОЗБТ» оказывает помощь в техническом обслуживании и предоставляет полное техническое сопровождение установок собственной разработки. Множество деталей есть в наличии, а те, которых нет, завод может быстро изготовить на собственном производстве. Благодаря такому сотрудничеству стоимость и сроки ремонта снижаются, а выгода от использования технологии бурения с обратной промывкой растет.

www.mozbt.com

Прямая, обратная, совмещенная периодическая промывки

Строительные машины и оборудование, справочник

Категория:

Буровое оборудование

Прямая, обратная, совмещенная периодическая промывки

Прямая, обратная, совмещенная периодическая промывкиПри проходке стволов и скважин большого диаметра, а также скважин диаметром до 1 м применяют следующие способы промывок: прямую, обратную, совмещенную по схеме периодического эрлифта.

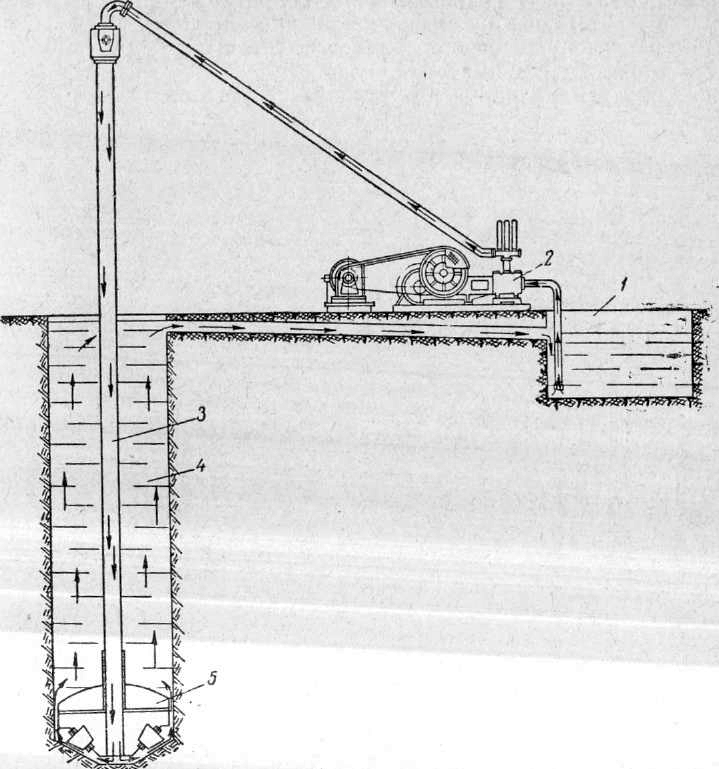

Прямая промывка заключается в том, что промывочная жидкость буровыми насосами подается по колонне в забой. В забое промывочная жидкость промывает породоразрушающий инструмент и поднимается по затрубному пространству в очистное сооружение, где она очищается от разрушенной породы и вновь направляется к забою скважины.

Прямую промывку при бурении скважин, как правило, применяют от минимального диаметра скважины до 1 м, за исключением редких случаев, когда ее применяют и на бурении скважин большого диаметра. Многолетней практикой установлено, что бурение скважпн на прямой промывке идет нормально при скорости восходящего потока 1,0—1,3 м/сек при бурении в глинах, глинистых сланцах и песках; 0,7—1,0 м/сек при бурении в скальных породах; 1,3—1,5 м/сек при бурении в осложненных условиях.

При обратной промывке раствор пз очистной системы по самотечному каналу поступает в ствол и дальше между породо-разрушающим инструментом и стенками ствола — к забою. После смыва породы с забоя ствола или скважины раствор поступает во всасывающую трубу эрлифта и направляется по бурильной колонне, трубопроводу в очистную систему. Обратная промывка как основной способ промывки применяется при проходке стволов и в меньшей степени — скважин большого диаметра.

Промывка по схеме периодической очистки забоя апробирована при бурении скважин большого диаметра установками типа РТБ. В центре породоразрушающего инструмента установлена пульпо-приемная труба. Воздушные трубы верхней части бурильной колонны соединены с компрессорной установкой. В разводящих каналах породоразрушающего инструмента и нижней части бурильной колонны встроена система клапанов одностороннего действия.

При бурении поток рабочей жидкости от буровых насосов закрывает клапан пульпоприемной трубы породоразрушающего инструмента и беспрепятственно проходит через клапан к турбобурам.

Для периодического выноса выбуренной породы нагнетание рабочей жидкости прекращается и включаются компрессоры. Клапаны пульпоприемной трубы породоразрушающего инструмента открываются, позволяя поступать пульпе с забоя.

Рис. 1. Прямая промывка

Подсос жидкости через турбобуры отключается закрытием клапанов в разводящих каналах породоразрушающего инструмента. При вращении породоразрушающего инструмента находящийся в забое шлам собирается в центральной его части и выносится пульпоэрлифтом.

Читать далее: Гидравлический расчет промывки

Категория: - Буровое оборудование

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Обратная промывка - скважина - Большая Энциклопедия Нефти и Газа, статья, страница 3

Обратная промывка - скважина

Cтраница 3

Для удаления песчаной пробки проводят прямую или обратную промывку скважины с допуском промывочных труб до забоя. Для выполнения таких операций необходимы бригады подземного ремонта и подъемные сооружения и насосные агрегаты на устье скважины. [31]

В случаях вынужденных продолжительных остановок процесса немедленно проводят обратную промывку скважины. [32]

Замену бурового раствора на раствор меньшей плотности проводят обратной промывкой скважины с заполнением ее облегченным раствором, водой ( раствор ПАВ, пластовая, пресная или минерализованная вода), дегазированной нефтью. При этом невозможно плавно запустить скважину, так как очень трудно медленно снижать забойное давление. [33]

Наиболее эффективен способ ликвидации песчаных пробок путем прямой или обратной промывки скважин с помощью насосных агрегатов типа Азинмаш - 32М и Азинмаш-35, смонтированных либо на тракторе, либо на щасси автомобиля. Песок выносится потоком жидкости на поверхность через затрубное пространство. При обратной промывке жидкость нагнетается в затрубное пространство, а песок выносится через подъемные трубы. [34]

Замену бурового раствора газированным обычно проводят также в процессе обратной промывки скважины. Степень - газонасыщенности раствора определяют в зависимости от заданного забойного давления. Это создает определенные трудности в осуществлении вызова притока из пласта при заданных ( постоянных) депрессиях. [35]

В нижней части аппарата установлен шаровой клапан 7 для обратной промывки скважины. [36]

Наиболее эффективен способ ликвидации песчаных пробок путем прямой или обратной промывки скважин с помощью насосных агрегатов типа Азинмаш - 32М и Азинмаш-35, смонтированных либо на тракторе, либо на шасси автомобиля. Песок выносится потоком жидкости на поверхность через затрубное пространство. При обратной промывке жидкость нагнетается в затрубное пространство, а песок выносится через подъемные трубы. [37]

Эксперименты, проведенные ЕО ВНИИБТ, также подтвердили эффективность обратной промывки скважины. [38]

Обвязка превенторов должна обеспечивать возможность как прямой, так и обратной промывки скважины под избыточным давлением, плавного стравливания избыточного давления на устье, а также замены вышедшего из строя превентора новым без разгерметизации скважины. На каждой линии устанавливают две задвижки, рассчитанные на такое же давление, как и превенторы: резервная и рабочая; между задвижками должен быть установлен манометр, рассчитанный на максимальное ожидаемое давление на устье. Задвижки нужно устанавливать так, чтобы подход к ним всегда был свободен; их запрещается размещать под полом буровой и укладывать на землю. Целесообразно также на выкидных линиях ставить датчики, которые подавали бы сильный звуковой сигнал в случае повышения давления до опасного предела, а на аварийной линии - предохранительный клапан, открывающий ее, как только давление у устья приблизится к уровню, опасному для прочности обсадной колонны, или к величине, при которой давление на стенки открытого участка скважины будет близко к давлению разрыва породы. [39]

Альбертом Фауком ( 1842 - 1919 гг.) - изобретателем обратной промывки скважин при бурении, при которой промывочная жидкость закачивается не в бурильные трубы, как обычно, а в затрубное пространство. Бурение с промывкой в отличие от применяемого тогда повсеместно так называемого канадского или сухого способа бурения - тема постоянных рекомендаций Товариществу братьев Нобель. [41]

Кроме рассмотренных клапанов, имеющих прямое назначение - осуществление прямой или обратной промывки скважины после окончания испытания, в некоторых комплектах испытательного оборудования применяют клапаны, которые выполняют функции не только циркуляционных клапанов, но и заливочных устройств. [43]

В [110] отмечается улучшение показателей бурения роторным способом при переходе от прямой к обратной промывке скважин. [44]

Страницы: 1 2 3 4

www.ngpedia.ru

Способ - обратная промывка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Способ - обратная промывка

Cтраница 1

Способ обратной промывки имеет большие преимущества перед прямой промывкой. Он обеспечивает значительные скорости восходящего потока при сравнительно малых расходах жидкости, что позволяет работать при меньших давлениях насоса. Большая скорость восходящего потока способствует выносу сравнительно крупных фракций песка, причем скорость выноса песка не зависит от диаметра скважины. Возможность прихвата труб при этом методе почти полностью устранена, так как в затрубном пространстве песок отсутствует. [1]

Способ обратной промывки не лимитирует емкости смолы, которой заполняется концентрирующая колонка. [2]

Способом обратной промывки вымывают опрессовочный клапан, а в трубу опускают клапан перфоратора. Монтируют оборудование на устье и обвязывают насосные агрегаты с пе-скосмесителем и скважиной. Спрессовывают наземное оборудование и манифольды при давлении, в 1 5 раза превышающем рабочее. Производят пробную закачку жидкости и определяют запроектированный режим обработки. Режим обработки считается установленным тогда, когда давление закачки станет равным запланированному. После этого подают в смеситель песок из расчета 50 - 100 кг на 1 м3 жидкости и закачивают в скважину песчано-жидкостную смесь. [3]

Способом обратной промывки вымывают опрессовочный клапан, а в трубу опускают клапан перфоратора. Монтируют оборудование на устье и обвязывают насосные агрегаты с пескосмесителем и скважиной. Спрессовывают наземное оборудование и манифольды при давлении, в 1 5 раза превышающем рабочее. Производят пробную закачку жидкости и определяют запроектированный режим обработки. Режим обработки считается установленным тогда, когда давление закачки станет равным запланированному. После этого подают в смеситель песок из расчета 50 - 100 кг на 1 м3 жидкости и закачивают в скважину песчаножидкостную смесь. [4]

Способом обратной промывки вымывают опрессовочный клапан, а в трубу опускают клапан перфоратора. Монтируют оборудование на устье и обвязывают насосные агрегаты с пескосмесителем и скважиной. Спрессовывают наземное оборудование п мани-фольды при давлении, в 1 5 раза превышающем рабочее. [5]

Способом обратной промывки вымывают опрессовочный клапан, а в трубы спускают клапан перфоратора и приступают к обвязке насосных агрегатов с пескосмесителем и скважиной. [6]

Способом обратной промывки вымывают опрессовочный клапан, а в трубу опускают клапан перфоратора. Монтируют оборудование на устье и обвязывают насосные агрегаты с пескосмеси-телем и скважиной. Спрессовывают наземное оборудование и ма - нифольды при давлении, в 1 5 раза превышающем рабочее. Производят пробную закачку жидкости и определяют запроектированный режим обработки. Режим обработки считается установленным тогда, когда давление закачки станет равным запланированному. После этого подают в смеситель песок из расчета 50 - 100 кг на 1 мэ жидкости и закачивают в скважину песчаножидко-стную смесь. [7]

Для оценки технической возможности всасывающего способа обратной промывки определим ориентировочные значения сопротивлений всасыванию Р &, РВ2, Рвз. [8]

Водоприемную каверну рекомендуется разрабатывать способом обратной промывки. Для этого, в колонну обсадных труб опускается колонна пустотелых буровых штанг. В кольцевой зазор между обсадными трубами и штангами нагнетается вода, которая размывает песок в забое и поднимается в штангах на поверхность вместе со взвешенными зернами песка. В процессе разработки каверны обсадные трубы и штанги должны быть несколько ( на 25 - 50 см) задавлены в песок, поэтому по мере углубления каверны необходимо производить соответствующее опускание труб и штанг. [9]

ПХГ оборудованы гравий-но-намывными фильтрами способом обратной промывки, а на Щелковском ПХГ применяются в основном эти фильтры, зарекомендовавшие себя по наилучшим показателям работы, таким как максимальный суточный дебит я межремонтный период. В качестве каркаса-фильтра используются щелевые фильтры с шириной щели 0 8 мм и более, а гравий - фракции 0 6 - 2 5 мм. [10]

С целью оценки области применения способа обратной промывки с помощью эрлифта и технической возможности его, рассмотрим взаимосвязь параметров работы эрлифта и характеристики скважины. [11]

Вымывать излишки тампонажного раствора необходимо способом обратной промывки до начала его схватывания. При ступенчатой колонне заливочных труб скорость восходящего потока жидкости следует регулировать при переходе тампонажного раствора из одной секции труб в другую. Регулировка необходима для сохранения неизменного давления на забой скважины. [12]

По окончании обработки всех интервалов способом обратной промывки вымывают шаровой клапан, а затем скважину промывают до забоя. [13]

По окончании обработки всех интервалов способом обратной промывки вымывают шаровой клапан, промывают забой до чистой воды, поднимают перфоратор и оборудуют скважину для освоения и эксплуатации. [14]

По окончании обработки всех интервалов способом обратной промывки вымывают шаровой клапан, а затем скважину промывают до забоя. При этом промывочная жидкость не должна содержать песок. После гидропескоструйных обработок, как правило, поднимают перфоратор и оборудуют скважину для освоения и эксплуатации. Эффективность гидропескоструйного вскрытия оценивают по индикаторным кривым, коэффициенту продуктивности и приведенному радиусу, определенному из кривых восстановления давления. [15]

Страницы: 1 2

www.ngpedia.ru

Регенерация систем обезжелезивания и умягчения воды – основные моменты и неисправности

В данной теме мы рассмотрим работу станции обезжелезивания и умягчения воды в период их регенерации (восстановления) и какие возможные неисправности могут привести к сбою работы системы очистки.

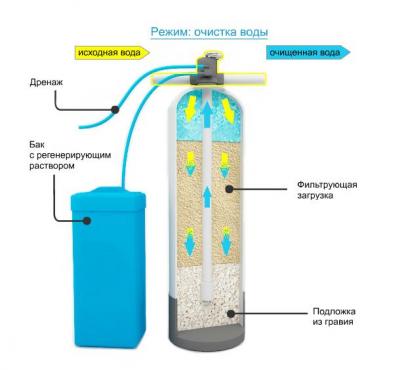

Как известно в рабочем режиме фильтрации (сервиса) вода в реагентных системах проходит через слой фильтрующего материала и в зависимости от типа материала происходит ионный обмен или каталитическое окисление.

Любой фильтрующий материал (загрузка) имеет определенный ресурс, который зависит от степени загрязненности исходной воды. Ресурс рассчитывается для каждой станции индивидуально и вносится в программу блока управления. По окончании ресурса станция переходит в режим регенерации - восстановление очистных способностей. Как аккумуляторная батарея требует подзарядки, так и реагентная станция очистки воды требует регенерации. От того насколько правильно проходит регенерация зависит дальнейшая эффективность работы системы очистки воды. Правильность регенерации рекомендуется проверять раз в год при годовом сервисном обслуживании. Проведем виртуальную тестовую регенерацию реагентной системы очистки.

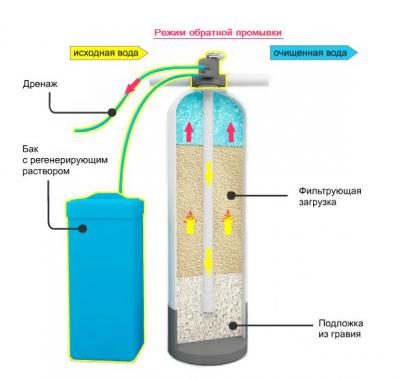

У разных производителей блоков управления могут быть различные предустановленные настройки регенерации. У некоторых они могут вноситься самостоятельно и корректироваться как угодно. Обобщая можно выделить 5 циклов регенерации:1. – обратная промывка (1-я обратная промывка)2. – регенерация (медленная промывка)3. – обратная промывка (2-я обратная промывка)4. – прямая промывка (быстрая промывка)5. – приготовление раствора (пополнение реагентного бака)

Первая обратная промывка необходима для подготовки фильтрующей загрузки к регенерации. Вода подается по трубе внутри корпуса фильтра и поднимается снизу вверх, тем самым как бы вспушивая загрузку.

В каталитически-окислительных станциях обратная промывка вымывает накопившиеся твердые частицы, окислы железа, марганца в дренаж, тем самым очищая фильтрующий материал. В этом режиме важно, что бы поток воды был достаточно сильным, что вспушивать загрузку. Чем тяжелее загрузка, тем выше должна быть скорость потока. Скорость потока определяется давлением воды в водопроводе и диаметром трубопровода. Для станций умягчения давления должно быть не менее 2-2,5 атм., для станций обезжелезивания 2,5-3 атм. Недостаточное давление, или сбой работы насосного оборудования (например, сдулась и, или порвалась резиновая груша в гидроаккумуляторном баке и насос часто включается и выключается) могут быть причинами плохой обратной промывки системы очистки и как следствие снижению ресурса работы фильтрующей загрузки между регенерациями. Чаще всего это касается станций обезжелезивания, где используются более тяжелые фильтрующие материалы.

В режиме регенерация станция выпивает рассол (раствор) из реагентного бака. Это самый длительный цикл. Реагентный раствор может поступать на фильтрующий материал как сверху вниз (рисунок), так снизу вверх – в зависимости от возможностей блока управления.

Как правило, раствор заканчивается через 5-15 минут после начала цикла, однако цикл продолжается еще 40-60 минут. Это время необходимо для проведения обратной реакции на фильтрующем материале. В системах умягчения воды соль (NaCl) отдает катионы натрия ионообменной смоле, а образовавшиеся соединения солей жесткости будут вымыты в дренаж на следующем цикле промывки. В реагентных системах обезжелезивания происходит «заряд» марганцевых загрузок ионами марганца с помощью перманганата калия (КМnO4).На данном цикле самая распространённая неисправность – потеря герметичности реагентной линии – трубки, которая связывает блок управления с реагентным баком. Трубка соединяется с помощью пластиковых фитингов, которые могут расслабляться со временем или из-за неаккуратного перемещения реагентного бака. Из-за этого система всасывает воздух, а не реагентный раствор. Без раствора регенерация происходит «вхолостую», все равно, что стиральная машина стирает без порошка, и система очистки не восстанавливает фильтрующие свойства.Для устранения данной неисправности необходимо проверить затяжку пластиковых фитингов. Подтягивать необходимо без инструмента, используя только силу пальцев. После необходимо развоздушить реагентную трубку. Для этого на последнем цикле (долив в реагентный бак) дождаться выхода пузырьков воздуха.Вторая возможная неисправность на данном цикле – засорение инжектора. Засорение инжектора приводит к прекращению поступления раствора в корпус системы очистки и регенерация также происходит в холостую. Инжектор в станциях очистки это обслуживаемая деталь, которую необходимо периодически проверять и при необходимости очищать. Как произвести очистку инжектора для блоков управления Autotrol – смотрите здесь, для блоков управления Clack - здесьТретья неисправность - слеживание соли в реагентном баке. При нерегулярном и небольшом водопотреблении не следует засыпать больше одного 25-ти килограммового мешка. В противном случае верхние более крупные таблетки могут раздавливать нижние более мелкие, тем самым создавая «соленую кашу» на дне бака. Вода медленно проходит через слой слежавшейся раздавленной соли - в результате в корпус системы поступает небольшое количество рассола, после чего линия завоздушивается и регенерация проходит вхолостую.Для устранения неисправности необходимо извлечь таблетированную соль из бака оставив небольшое количество раздавленной соленой каши (около 3-5 килограмм) внутри. Остаток соли необходимо растворить, добавляя воду в бак. После поставить систему на отложенную регенерацию, а утром проверить уровень соли. При необходимости еще раз растворить оставшуюся соль водой. После полного растворения раздавленной соли можно досыпать извлеченные ранее целые таблетки.

На третьем цикле происходит 2-я обратная промывка. Поток воды вспушивает загрузку и вымывает образовавшиеся в процессе регенерации соединения солей в дренаж. По продолжительности обратная промывка занимает 5-10минут в зависимости от размеров станции. Причина возможных сбоев на данном цикле, как и при первой обратной промывке – слабое давление в водопроводе. Характерный признак – это соленая вода на утро после регенерации для станций умягчения или розоватая для систем обезжелезивания. Если насосное оборудование работает исправно, а остатки реагента присутствуют в воде, необходимо увеличить длительность четвертого цикла на 2-3 минуты.Четвертый цикл – прямая промывка или быстрая промывка – вода подается на фильтрующий материал, как и при обычной фильтрации воды. Фильтрующая загрузка уплотняется и подготавливается для работы. Неисправностей на данном цикле практически не бывает.

Пятый цикл – долив воды в реагентный бак для приготовления раствора для следующей регенерации. На данном цикле необходимо убедиться, что уровень раствора в баке увеличивается. Необходимо немного подождать, так как происходит это медленно. Если в баке много соли и невидно уровня воды, то можно снять крышечку белого цилиндра (шахта в солевом баке с поплавковым механизмом) и наблюдать увеличение уровня через нее. Если вода не поступает в бак, необходимо проверить инжектор (смотреть 2 цикл) и реагентную линию. Возможно, в баке уже достаточно воды и поплавковый механизм перекрыл ее поступление.

Каждый цикл выполняет свою функцию. Правильность работы системы очистки при регенерации проверяется при годовом сервисном обслуживании. Регенерация проводится в ускоренном режиме, достаточном для проверки работоспособности каждого цикла.

Если причины неисправности выявить не удалось, вы можете обратиться за консультацией по телефону +375(29)657-19-00

vodabast.by