17. Главное уравнение центробежного насоса. Теоретический напор. Напор насоса центробежного

Напор и производительность центробежного насоса — КиберПедия

Введение

Насосы - гидравлические машины, которые преобразуют механическую энергию двигателя в энергию перемещаемой жидкости, повышая ее давление. Разность давлений жидкости в насосе и трубопроводе обусловливает ее перемещение.

Насосы поднимают жидкость на определенную высоту, подают ее на необходимое расстояние в горизонтальной плоскости или заставляют циркулировать в какой-либо замкнутой системе.

Насосы являются одной из самых распространенных разновидностей машин. Их применяют для различных целей, начиная от водоснабжения населения и предприятий и кончая подачей топлива в двигателях ракет. Насосы применяют в гидропередачах,назначением которых является передача механической энергии от двигателя к исполнительному рабочему органу, а также преобразование вида и скорости движения последнего посредством жидкости. Гидропередача состоит из насоса и гидродвигателя. Насос, работающий от двигателя, сообщает жидкости энергию. Пройдя через насос, жидкость поступает в гидродвигатель, где передает механическую энергию исполнительному рабочему органу.

По принципу действия различают насосы следующих типов:

| НАСОСЫ | |||||

| Динамические | Объёмные | ||||

| Лопастные | Насосы трения | Поршневые | Шестерённые | ||

| Центробежные | Осевые | Вихревые | Струйные | Плунжерные | Пластинчатые |

| Диафрагмовые | Винтовые | ||||

· В динамических насосах жидкость перемещается при воздействии сил на незамкнутый объём жидкости, который непрерывно сообщается с входом в насос и выходом из него.

· В лопастных насосах энергия передаётся жидкости при обтекании лопастей вращающегося рабочего колеса насоса.

- в центробежных насосах давление создается центробежной силой, действующей на жидкость при вращении лопастных колес. Жидкость движется от центра колеса к периферии.

- в осевых насосах жидкость движется в направлении оси колеса при вращении в ней устройства типа гребного винта.

· В насосах трения жидкость перемещается под воздействием сил трения.

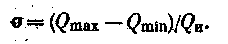

- в вихревых насосах в энергию давления трансформируется энергия вихрей, образующихся в жидкости при вращении рабочего колеса.

- в струйных насосах перемещение жидкости производится движущейся струей воздуха, пара или воды.

· В объемных насосах разность давлений возникает при вытеснении жидкости из замкнутого пространства телами, движущимися возвратно-поступательно или вращающимися. К машинам этого типа относятся поршневые и ротационные (шестеренчатые, пластинчатые и винтовые) насосы.

- в поршневых, плунжерных, диафрагмовых насосах жидкость вытесняется телом, движущимся возвратно-поступательно.

- в шестерённых, пластинчатых, винтовых насосах жидкость вытесняется телом, совершающим вращательные движения.

Основные параметры насосов

Основными параметрами насоса любого типа являются производительность, напор и мощность.

Производительность или подача, Q, (м³/сек) определяется объемом жидкости, подаваемой насосом в нагнетательный трубопровод в единицу времени.

Напор Н (м) характеризует удельную энергию, которая сообщается насосом единице веса перекачиваемой жидкости. Этот параметр показывает, на какую величину возрастает удельная энергия жидкости при прохождении ее через насос, и определяется с помощью уравнения Бернулли. Напор можно представить как высоту, на которую может быть поднят 1 кг перекачиваемой жидкости за счет энергии, сообщаемой ей насосом.

Мощностью насоса (мощностью, потребляемой насосом) называется энергия, подводимая к нему от двигателя за единицу времени. Мощность можно определить из следующих соображений. Каждая единица веса жидкости, прошедшая через насос, приобретает энергию в количестве Н, за единицу времени через насос протекает жидкость весом pgQ. Следовательно, энергия, приобретенная за единицу времени жидкостью, прошедшей через насос, или полезная мощность насоса:

Nп = ρgQН

Мощность насоса на валу N больше полезной мощности Nпна величину потерь в насосе, которые учитываются коэффициентом полезного действия насоса:

N = Nп / ηн =ρgQН/ηн

Величина механических потерь (потери на трение в подшипниках, в уплотнениях, трение поверхности рабочих колес о жидкость) оценивается механическим КПД ηмех, который равен отношению оставшейся после преодоления механических сопротивлений гидравлической мощности к мощности, потребляемой насосом.

Объемные потери (потери энергии жидкости из-за разницы давлений на входе и выходе рабочего колеса, потери производительности при утечке жидкости через зазора насоса) оценивают объемным КПД ηv, равным отношению действительной производительности насоса Q к теоретической Qт.

Гидравлические потери (потери на преодоление гидравлического сопротивления подвода, рабочего колеса и отвода, потери напора) оцениваются гидравлическим КПД ηГ, который равен отношению действительного напора насоса к теоретическому.

Тогда КПД насоса равен:

ηн = ηмех ηv ηГ

Коэффициент полезного действия насоса характеризует совершенство конструкции и экономичность эксплуатации насоса и отражает относительные потери мощности в самом насосе.

Для центробежных насосов КПД насоса ηн – 0,6-0,7, для поршневых насосов – 0,8-0,9, для наиболее совершенных центробежных насосов большой производительности - 0,93 – 0,95.

Номинальная мощность двигателя больше мощности на валу вследствие механических потерь в передаче от электродвигателя к насосуи в самом электродвигателе:

Nдв = N / ηпер ηдв = Nп / ηн ηпер ηдв,

где

ηпер- к.п.д. передачи,

ηдв - к.п.д. двигателя.

ηн ηпер ηдв - полный к.п.д. насосной установки η, т.е.

η = ηн ηпер ηдв = Nп / Nдв

Полный КПД характеризует полные потери мощности насосной установкой.

Установочная мощность двигателя Nуст рассчитывается по величине Nдвс учётом возможных перегрузок в момент пуска насоса:

Nуст = βNдв

гдеβ– коэффициент запаса мощности

| Nдв, кВт | Менее 1 | 1-5 | 5-50 | Более 50 |

| β | 2 – 1,5 | 1,5 –1,2 | 1,2 – 1,15 | 1,1 |

Центробежные насосы

В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе. В результате воздействия рабочего колеса жидкость выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпусе насоса в давление перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе, а главным образом в коническом напорном патрубке и в направляющих каналах.

Лопастные насосы бывают одноступенчатыми и многоступенчатыми. Одноступенчатые насосы имеют одно рабочее колесо, многоступенчатые — несколько последовательно соединенных рабочих колес, закрепленных на одном валу.

На рис. изображена простейшая схемацентробежного насоса - одноступенчатый насос консольного типа. Рабочее колесо у этих насосов закреплено на конце (консоли) вала. Вал не проходит через область всасывания, что позволяет применить простейшую форму подвода в виде прямоосного конфузора.

Проточная часть насоса состоит из трех основных элементов — повода 1, рабочего колеса 2 и отвода 3. По подводу жидкость подается в рабочее колесо из подводящего трубопровода.

Проточная часть насоса состоит из трех основных элементов — повода 1, рабочего колеса 2 и отвода 3. По подводу жидкость подается в рабочее колесо из подводящего трубопровода.

Назначением рабочего колеса является передача жидкости энергии от двигателя. Рабочее колесо центробежного насоса состоит из ведущего а и ведомого (обода) б дисков, между которыми находятся лопатки в, изогнутые, как правило, в сторону, противоположную направлению вращения колеса. Ведущим диском рабочее колесо крепится на валу. Жидкость движется через колесо из центральной его части к периферии. По отводу жидкость отводится от рабочего колеса к напорному патрубку или, в многоступенчатых насосах, к следующему колесу.

В одноступенчатом центробежном насосе (рис.) жидкость из всасывающего трубопровода 1 поступает вдоль оси рабочего колеса 2 в корпус 3 насоса и, попадая на лопатки 4, приобретает вращательное движение. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 5. При этом, как следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос. Давление, развиваемое центробежным насосом, зависит от скорости вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежный насос заливают перекачиваемой жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, погруженном в жидкость, устанавливают обратный клапан, снабженный сеткой

Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен и не превышает 50 м. Для создания более высоких напоров применяют многоступенчатые насосы,

имеющие несколько рабочих колес в общем корпусе, расположенных последовательно на одном валу

Схема многоступенчатого секционного центробежного насоса

Каждая ступень такого насоса состоит из рабочего колеса 1 и направляющего аппарата 2, который направляет поток к следующему рабочему колесу. В таком насосе напор повышается пропорционально числу колес.

Каждая ступень такого насоса состоит из рабочего колеса 1 и направляющего аппарата 2, который направляет поток к следующему рабочему колесу. В таком насосе напор повышается пропорционально числу колес.

Число рабочих колес в многоступенчатом насосе обычно не превышает пяти.

Производительность и напор центробежного насоса зависят от числа оборотов рабочего колеса. Из уравнения следует, что производительность насоса прямо пропорциональна радиальной составляющей абсолютной скорости на выходе из колеса.

Поршневые насосы

Поршневые насосы относятся к классу объемных насосов.

В объемном насосе перемещение жидкости осуществляется путем вытеснения ее из рабочих камер вытеснителями. Под вытеснителем понимается рабочий орган насоса, непосредственно совершающий работу вытеснения. Вытеснителями могут быть поршни, плунжеры, шестерни, винты, пластины. В поршневом (плунжерном) насосе жидкость вытесняется из неподвижных камер в результате возвратно-поступательного движения вытеснителей (поршней, плунжеров, диафрагм).

- По конструкции вытеснителя поршневые насосы разделяют на собственно поршневые и плунжерные. В поршневых насосах основным рабочим органом является поршень, снабженный уплотнительными кольцами, пришлифованными к внутренней зеркальной поверхности цилиндра. Плунжер не имеет уплотнительных колец и отличается от поршня значительно большим отношением длины к диаметру.

- Приводные механизмы поршневых насосов принято разделять на кривошипные и кулачковые.

- По роду привода поршневые насосы делятся на приводные (от электродвигателя) и прямодействующие (от паровой машины). Прямодействующие паровые насосы имеют привод непосредственно от паровой машины, поршень которой находится на одном штоке с поршнем насоса. Насосы этого типа используют главным образом на установках, где по условиям безопасности применение насосов с электрическим приводом недопустимо (огне- и взрывоопасные производства), а также при наличии дешевого отбросного пара (подача воды в паровые котлы и т. п.).

- По числу оборотов кривошипа (числу двойных ходов поршня) различают тихоходные, нормальные (60-120 мин в мин) и быстроходные (120-180 в мин) поршневые насосы. У прямодействуюших насосов число двойных ходов составляет 50-120 в минуту.

- По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного действия.

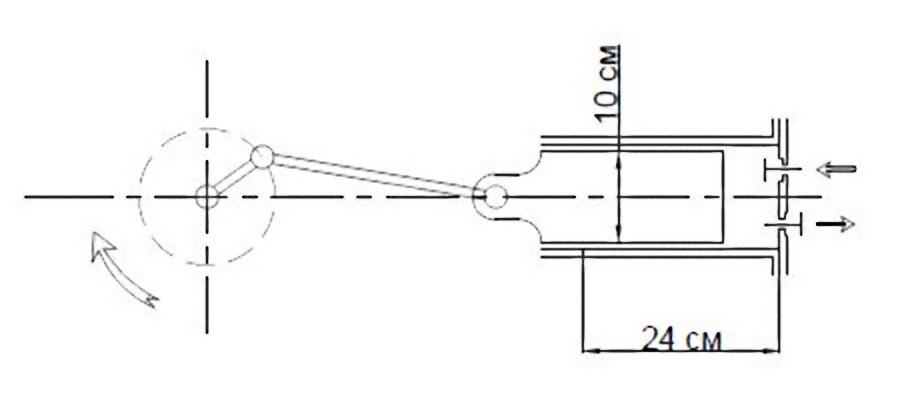

На рисунке изображена схема горизонтального поршневого насоса простого действия:

1- поршень;

1- поршень;

2 - цилиндр;

3 - крышка цилиндра;

4 - всасывающий клапан;

5 - нагнетательный клапан;

6 - кривошипно-шатунный механизм;

7 - уплотнительные кольца.

В поршневом насосе всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан 4. Нагнетательный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается клапан 4 и открывается клапан 5. Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание - при движении поршня слева направо, нагнетание - при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение крнвошипно-шатунным механизмом 6, преобразующим вращательное движение вала в возвратно-поступательное движение поршня.

В плунжерном горизонтальном насосе простого действия роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2; плунжер уплотняется при помощи сальника 3. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а неплотности легко устраняются подтягиванием или заменой набивкн сальника без демонтажа насоса. В связи с тем, что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. В химической промышленности плунжерные насосы более распространены, чем поршневые.

В плунжерном горизонтальном насосе простого действия роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2; плунжер уплотняется при помощи сальника 3. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а неплотности легко устраняются подтягиванием или заменой набивкн сальника без демонтажа насоса. В связи с тем, что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. В химической промышленности плунжерные насосы более распространены, чем поршневые.

Более равномерной подачей, чем насосы простого действия, обладают поршневые и плунжерные насосы двойного действия. Горизонтальный плунжерный насос двойного действия можно рассматривать как совокупность двух насосов простого действия. Он имеет четыре клапана - два всасывающих и два нагнетательных.

При ходе плунжера вправо жидкость всасывается в левую часть цилиндра через всасывающий клапан и одновременно через нагнетательный клапан поступает из правой части цилиндра в напорный трубопровод; при обратном ходе поршня всасывание происходит в правой части цилиндра через всасывающий клапан, а нагнетание - в левой части цилиндра. Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня, вследствие чего производительность насосов этого типа больше и подача равномернее, чем у насосов простого действия.

Еще более равномерной является подача насоса тронного действия, или триплекс-насоса. Триплекс-насосы представляют собой строенные насосы простого действия, кривошипы которых расположены под углом 120° друг относительно друга. Общая подача триплекс-насоса складывается из подач насосов простого действия, при этом за один оборот коленчатого вала жидкость три раза всасывается и три раза нагнетается.

Неравномерность подачи

Скорость поршня, приводимого в движение кривошипно-шатунным механизмом, не является постоянной. Она изменяется от нуля (в левом и правом крайних положениях) до некоторого максимального значения (при среднем положении поршня)

Как следует из теории кривошипно-шатунного механизма, поступательная скорость движения поршня изменяется пропорционально синусу угла поворота кривошипа. Жидкость следует за поршнем безотрывно, поэтому подача насоса простого действия будет изменяться в соответствии с законом движения поршня. Таким образом, подача насоса неравномерна по величине и прерывиста во времени.

Как следует из теории кривошипно-шатунного механизма, поступательная скорость движения поршня изменяется пропорционально синусу угла поворота кривошипа. Жидкость следует за поршнем безотрывно, поэтому подача насоса простого действия будет изменяться в соответствии с законом движения поршня. Таким образом, подача насоса неравномерна по величине и прерывиста во времени.

Насосы двойного и тройного действия (триплекс-насосы) отличаются более равномерной подачей, представляющей собой сумму подач двух или трех насосов простого действия, у которых периоды нагнетания и всасывания сдвинуты во времени Графически подача этих насосов может быть изображена синусоидами, смещенными по фазе соответственно на 180° у насосов двойного действия и 120° у насосов тройного действия.

а - простого действия;

б - двойного действия;

в - тройного действия (триплекс-насос).

Неравномерность подачи насоса принято характеризовать коэффициентом:

Где Qи – идеальная подача.

Где Qи – идеальная подача.

Для насоса простого действия

σ = π

Большинство потребителей не может использовать столь сильно пульсирующую подачу. Быстрое нарастание и уменьшение расхода в трубах, перемежаемое состоянием покоя во время цикла всасывания, вызывает в них и в насосе пульсации давления, что ведет к шуму, вибрациям и усталостным разрушениям в насосной установке.

Для уменьшения неравномерности применяют два способа.

Первый сводится к применению многопоршневых машин с общей приводной частью и общими магистральными трубопроводами.

Для поршневого насоса двойного действия  При этом длительные перерывы

При этом длительные перерывы

подачи устраняются, но мгновенные режимы сохраняются. Следовательно, сохраняются и предельные значения инерционных пульсаций давления.

При трех поршнях циклы вытеснения перекрывают один другой так, что жидкость в трубах никогда не останавливается. В этом случае величина σ резко снижается до 0,14.

Уменьшаются и предельные значения инерционных пульсаций давлениявследствие уменьшения максимальных ускорений потока. Выравненность подачи и связанное с этим улучшение качества рабочего процесса увеличиваются с применением нечетных чисел поршней больше трех. Для насосов с разными числами поршней, можно показать, что у насосов с нечетным числом поршней равномерность подачи большая, чем у насосов с четным числом (следующим за данным нечетным) поршней. Поэтому числа поршней как правило выбирают нечетными.

Истинная неравномерность подачи в установках с объемными насосами может значительно превышать идеальную неравномерность из-за запаздывания клапанов и сжимаемости жидкости.

Вторым способом выравнивания подачи является применение гидропневматических аккумуляторов (воздушных колпаков).

Воздушные колпаки

Воздушный колпак представляет собой буферный промежуточный сосуд, в котором примерно 50% объема занимает воздух.

Воздушный колпак представляет собой буферный промежуточный сосуд, в котором примерно 50% объема занимает воздух.

Воздушные колпаки устанавливают на подводящей и отводящей линиях непосредственно перед и после рабочей камеры, так, чтобы путь от нее до колпаков был минимален. Применяют колпаки, как правило, с одно- и двухцилиндровыми насосами.

Воздушные колпаки:

а - на всасывающей линии;

б - на нагнетательной линии.

Работа колпаков основана на стремлении длинных столбов жидкости в трубах сохранять

из-за инерции среднюю скорость, соответствующую средней подаче насоса Q= Qи. При цикле вытеснения избыток подачи сверх Qи задерживается в колпаке, сжимает газовую подушку. Давление газастановится больше среднего значения. Когда подача насоса меньше Qи газ в колпаке расширяется и колпак отдает накопленный избыточный объем в отводящую линию. При разрядке давление в колпаке падает ниже среднего значения. Таким образом, в трубах поддерживается непрерывное движение жидкости и величина инерционных пульсаций давления снижается до пренебрежимо малых величин, обусловленных малой длиной патрубков от цилиндра до колпака. Из-за растворения газа в жидкости объем газовой подушки в напорном колпаке уменьшается во времени тем быстрее, чем больше среднее давление. Поэтому колпаки необходимо пополнять газом или разделять жидкостную и газовую полости поршнем или мембраной.

При ускорении движения поршня, т е когда в воздушный колпак поступает наибольшее количество жидкости, воздух, находящийся в последнем, сжимается Избыток жидкости поступает в колпак и удаляется из него, когда подача становится ниже средней При этом давление воздуха, находящегося в колпаке, изменяется незначительно (поскольку его объем гораздо больше объема поступающей жидкости) и движение жидкости в нагнетательном (или всасывающем) трубопроводе становится близким к равномерному

Лопастные насосы

Центробежные насосыявляются наиболее распространёнными и предназначаются для подачи холодной или горячей воды, вязких или агрессивных жидкостей (кислот и щелочей), сточных вод, смесей воды с грунтом, золой и шлаком, торфом, раздробленным каменным углём. Их действие основано на передаче кинетической энергии от вращающегося рабочего колеса тем частицам жидкости, которые находятся между его лопастями. Под влиянием возникающей при этом центробежной силы Р частицы подаваемой среды из рабочего колеса перемещаются в корпус насоса и далее, а на их место под действием давления воздуха поступают новые частицы, обеспечивая непрерывную работу насоса. Для создания больших напоров применяют многоступенчатые насосы, в которых жидкость проходит последовательно несколько рабочих колёс, получая от каждого из них соответствующую энергию. Крупнейшие центробежные насосы отечественного производства могут обеспечить подачу воды до 65 000 м3/ч при напоре 18,5 м, потребляя мощность 7,5 Мвт, максимальный кпд равен 88-92%. В США для насосной станции Гранд-Кули создан вертикальный одноступенчатый центробежный насос с подачей 138 000 м3/ч и напором 95 м при мощности 48 Мвт.

«+»Преимущества центробежных насосов:

- высокая производительность и равномерная подача,

- компактность и быстроходность (возможность непосредственного присоединения к электродвигателю),

- простота устройства, что позволяет изготавливать их из химически стойких, трудно поддающихся механической обработке материалов,

- возможность перекачивания жидкостей, содержащих твёрдые взвешенные частицы, благодаря большим зазорам между лопатками и отсутствию клапанов,

- возможность установки на лёгких фундаментах.

- К.п.д. наиболее крупных центробежных насосов до 0,95

Однако центробежные насосы небольшой и средней производительности имеют к.п.д. на 10-15% ниже. Это обусловлено наличием больших зазоров между полостями всасывания и нагнетания, через которые возможен переток жидкости, а также затратами энергии на неизбежное вихреобразование вблизи кромок лопаток вращающегося с большой скоростью рабочего колеса, которая преобразуется в тепло и рассеивается в окружающей среде. Такие потери резко возрастают для высоковязких жидкостей, перекачивание которых центробежными насосами, вследствие резкого снижения к.п.д., экономически невыгодно.

«-»К недостаткам центробежных насосов следует отнести:

- относительно низкие напоры

-уменьшение производительности при увеличении сопротивления сети

-резкое снижение к.п.д. при уменьшении производительности.

Специальные типы центробежных насосов:

Бессальниковые насосы.

Бессальниковые насосы.

Для центробежных насосов большое значение имеет надежная конструкция сальников - уплотнений вала, обеспечивающих устранение утечек перекачиваемой жидкости. Неудовлетворительная работа сальников влечет за собой также повышенный износ вала, длительные и частые простои насоса, резкое увеличение эксплуатационных расходов.

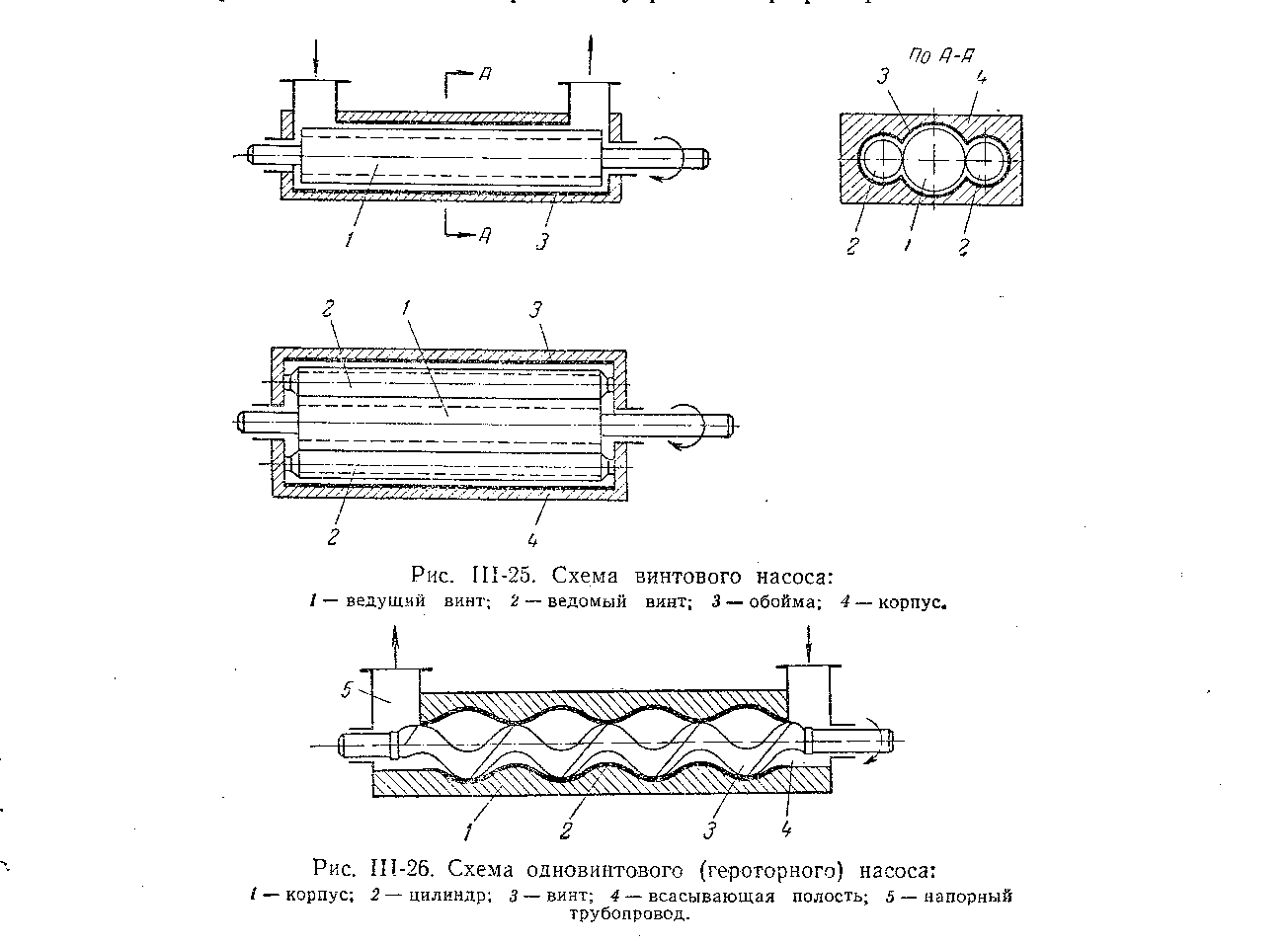

Полное устранение утечки перекачиваемой жидкости, неизбежной при эксплуатации насоса с сальниковым уплотнением, достигается в бессальниковом насосе. В корпусе 1 помещается рабочее колесо 2. На нем укреплено добавочное колесо 3, снабженное радиальными лопатками, которое откачивает протекшую за колесо жидкость в полость нагнетания насоса, устраняя тем самым утечку перекачиваемой жидкости через зазоры между валом и корпусом при работе насоса. При остановке насоса утечка жидкости предотвращается специальным (стояночным) уплотнением, которое запирает зазор между корпусом и валом в момент выключения насоса. Герметичность этого уплотнения достигается с помощью двух конических поверхностей - удлиненной втулки рабочего колеса 2 и втулки 5. Плотное прилегание конических поверхностей этих втулок обеспечивается посредством пружины 4. В момент пуска насоса вал несколько перемещается влево, и уплотняющие поверхности отходят друг от друга, размыкая стояночное уплотнение.

Все детали насоса, соприкасающиеся с перекачиваемой жидкостью, изготовляются из антикоррозионных материалов.

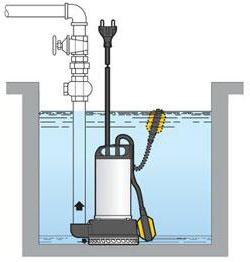

Погружные насосы. Разновидностью бессальникового центробежного насоса можно считать погружной насос. Рабочее колесо укреплено на нижнем конце вертикального вала и погружено в перекачиваемую жидкость. Привод насоса размещен значительно выше уровня жидкости в приемной емкости.

Осевые насосы предназначаются главным образом для подачи больших объёмов жидкостей. Их работа обусловлена передачей той энергии, которую получает жидкость при силовом воздействии на неё лобовой поверхности вращающихся лопастей рабочего колеса. Частицы подаваемой жидкости при этом имеют криволинейные траектории, но, пройдя через выправляющий аппарат, начинают перемещаться от входа в насос до выхода из него, в основном вдоль его оси (откуда и название).

Осевые насосы предназначаются главным образом для подачи больших объёмов жидкостей. Их работа обусловлена передачей той энергии, которую получает жидкость при силовом воздействии на неё лобовой поверхности вращающихся лопастей рабочего колеса. Частицы подаваемой жидкости при этом имеют криволинейные траектории, но, пройдя через выправляющий аппарат, начинают перемещаться от входа в насос до выхода из него, в основном вдоль его оси (откуда и название).

Существуют две основных разновидности осевых насосов: жестколопастные с лопастями, закрепленными неподвижно на втулке рабочего колеса, называемые пропеллерными, и поворотно-лопастные, оборудованные механизмом для изменения угла наклона лопастей. Насосы обеих разновидностей строят обычно одноступенчатыми, реже двухступенчатыми.

Изменением наклона лопастей рабочего колеса достигается регулирование подачи с поддержанием кпд на высоком уровне в широких пределах.

1 – втулка, 2 - лопасти, 3 – направляющий аппарат

Рабочие колёса осевого насоса имеют очень высокий коэффициент быстроходности (от 500 до 1500 об/мин). Крупнейший отечественный осевой поворотно-лопастной насос рассчитан на Q = (45 - 50)103 м3/ч при H от 13 до 10 м, N = 2 Мвт и кпд 11 = 86%. Марка этого насоса: ОП2-185. где ОП - осевой поворотно-лопастной, 2 - тип рабочего колеса и 185 - диаметр рабочего колеса (по концам лопастей, в см).

Пропеллерные насосы применяют в области больших подач (до 1500 м3/мин) при небольших напорах (до 10-15 м), отличаются

-высоким гидравлическим к.п.д.

-компактностью

-быстроходностью.

Эти насосы пригодны для перемещения загрязнённых и кристаллизующихся жидкостей.

Насосы трения

Вихревые насосы обладают хорошей способностью самовсасывания, т. е. возможностью начинать действие без предварительного заполнения всасывающей трубы подаваемой средой, если она имеется в корпусе насоса.

Вихревые насосы обладают хорошей способностью самовсасывания, т. е. возможностью начинать действие без предварительного заполнения всасывающей трубы подаваемой средой, если она имеется в корпусе насоса.

А - входное окно

В - уплотняющий участок

1-корпус

2-рабочее колесо

3-кольцевой канал

4-нагнетательный патрубок

Благодаря этому они применяются для подачи легкоиспаряющихся или насыщенных газами капельных жидкостей и в комбинации с центробежными насосами, также применяют для перемещения чистых маловязких жидкостей с небольшими подачами (до 40 м3/ч) и сравнительно высокими напорами (до 250 м), в несколько раз превосходящими напоры центробежных насосов.

Существуют две разновидности вихревых насосов: закрытого и открытого типа.

В этих насосах для передачи энергии от рабочего колеса к жидкости и создания напора используется энергия вихревого движения жидкости. Создаваемый напор частично обеспечивается центробежными силами, но большая его часть определяется энергией вихрей, образующихся в жидкости при вращении рабочего колеса. Жидкость поступает через окно А к основаниям лопастей, отбрасывается центробежной силой в кольцевой какал, в котором приобретает вихревое движение, и перемещается вдоль канала к выходному патрубку. На этом пути жидкость неоднократно попадает в пространство между лопастями, где ей дополнительно сообщается механическая энергия. В результате многократного контакта между перекачиваемой жидкостью и рабочим колесом достигаются более высокие напоры, чем у центробежных насосов.

Вихревые насосы по сравнению с такими же (по размерам и скорости вращения) центробежными насосами развивают в 3-7 раз больший напор, но работают с более низким (в 2-3 раза) кпд. В зарубежной литературе вихревые насосы называются фрикционными, регенеративными, турбулентными, самовсасывающими.

«+»К достоинствам вихревых насосов следует отнести:

-простоту конструкции,

-компактность,

-возможность получения более высоких напоров, чем в центробежных насосах.

«-» Недостатком вихревых насосов является:

-низкий к.п.д. (20-50%), что обусловлено значительными потерями при переносе энергии вихрями

-непригодность для перекачивания вязких жидкостей и жидкостей, содержащих твёрдые взвеси.

Отличительной особенностью вихревых насосов является также резкое возрастание напора и потребляемой мощности с уменьшением производительности.

Лабиринтные насосы отличаются простотой форм рабочих органов и отсутствием механического трения между винтом и втулкой, что позволяет изготавливать эти насосы из различных материалов (пластмасс, керамики, графита, резины и т п.) и применять их для перекачивания различных химически активных сред (например, плавиковой кислоты)

Струйные насосыимеют наиболее широкую область применения и наибольшее разнообразие конструкций. Одним из них является водоструйный насос, действие которого состоит в основном из трёх процессов - преобразования потенциальной энергии рабочей жидкости в кинетическую, обмена количеством движения между частицами рабочей жидкости и подаваемой среды, а также перехода кинетической энергии смеси рабочей и транспортируемой жидкостей в потенциальную.

Струйные насосыимеют наиболее широкую область применения и наибольшее разнообразие конструкций. Одним из них является водоструйный насос, действие которого состоит в основном из трёх процессов - преобразования потенциальной энергии рабочей жидкости в кинетическую, обмена количеством движения между частицами рабочей жидкости и подаваемой среды, а также перехода кинетической энергии смеси рабочей и транспортируемой жидкостей в потенциальную.

I-рабочая жидкость

II- перекачиваемая жидкость, III - смесь,

1-сопло, 2-корпус, 3-диффузор

«+» -простота устройства,

-надёжность и долговечность в эксплуатации

-могут быть изготовлены из химически стойких материалов

«-» -кпд не превышает 30%.

-высокий шум при использовании пара в качестве рабочей жидкости

Струйные насосы используют в производствах, где наличие движущихся и трущихся частей недопустимо и лишь в тех случаях, когда допустимо смешение перекачиваемой жидкости с рабочей, используются для подачи воды в паровые котлы.

Объемные насосы

Область применения объемных насосов - сравнительно малые подачи при больших давлениях.

Поршневые насосы отличаются большим разнообразием конструкций и широтой применения. Действие поршневых насосов состоит из чередующихся процессов всасывания и нагнетания, которые осуществляются в цилиндре насоса при соответствующем направлении движения рабочего органа - поршня или плунжера. Эти процессы происходят в одном и том же объёме, но в различные моменты времени.

«+» -сравнительно высокий кпд (0,9)

-независимостью (в принципе) подачи от напора, что позволяет использовать их в качестве дозировочных.

Поршневые насосы могут создавать при нагнетании жидкости давления порядка 100 Мн/м2 (1000 кгс/см2) и более.

«-»-по сравнению с центробежными насосами имеют более сложную конструкцию

-отличаются тихоходностью

-большими габаритами

-массой на единицу совершаемой работы

-неравномерность подачи

Поршневые насосы целесообразно применять при сравнительно небольших подачах и высоких давлениях (в диапазоне 50-1000 атм. и выше), для перекачивания высоковязких, огне- и взрывоопасных жидкостей (паровые насосы), а также при дозировании жидких сред.

Специальные типы поршневых насосов:

Диафрагмовые (мембранные) насосы относятся к поршневым насосом простого действия и применяются для перекачивания суспензий и химически агрессивных жидкостей. Цилиндр и плунжер насоса отделены от перекачиваемой жидкости эластичной перегородкой - диафрагмой (мембраной) из мягкой резины или специальной стали, вследствие чего плунжер не соприкасается с перекачиваемой жидкостью и не подвергается воздействию химически активных сред или эрозии. При движении плунжера вверх диафрагма под действием разности давлений по обе её стороны прогибается вправо, и жидкость всасывается в насос через шаровой клапан. При движении плунжера вниз диафрагма прогибается влево и жидкость через нагнетательный клапан вытесняется в напорный трубопровод. Все части насоса, соприкасающиеся с перекачиваемой жидкостью – корпус, клапанные коробки, шаровые клапаны, изготавливают из кислотостойких материалов или защищают кислотостойкими покрытиями.

Диафрагмовые (мембранные) насосы относятся к поршневым насосом простого действия и применяются для перекачивания суспензий и химически агрессивных жидкостей. Цилиндр и плунжер насоса отделены от перекачиваемой жидкости эластичной перегородкой - диафрагмой (мембраной) из мягкой резины или специальной стали, вследствие чего плунжер не соприкасается с перекачиваемой жидкостью и не подвергается воздействию химически активных сред или эрозии. При движении плунжера вверх диафрагма под действием разности давлений по обе её стороны прогибается вправо, и жидкость всасывается в насос через шаровой клапан. При движении плунжера вниз диафрагма прогибается влево и жидкость через нагнетательный клапан вытесняется в напорный трубопровод. Все части насоса, соприкасающиеся с перекачиваемой жидкостью – корпус, клапанные коробки, шаровые клапаны, изготавливают из кислотостойких материалов или защищают кислотостойкими покрытиями.

Роторные насосы применяются главным образом для осуществления небольших подач жидкости. По особенностям конструкции рабочих органов роторные насосы можно подразделить на зубчатые - шестерённые, винтовые, шиберные, коловратные, аксиально- и радиально-поршневые, лабиринтные. Каждый из них имеет свои разновидности, но объединяющий их признак - общность принципа действия, в основном аналогичного действию поршневых насосов. Зубчатые насосы используют для подачи нефтепродуктов и др. жидкостей без абразивных примесей.

«+»Роторные насосы отличаются отсутствием всасывающего и нагнетательного клапанов, что является их большим преимуществом и упрощает конструкцию.

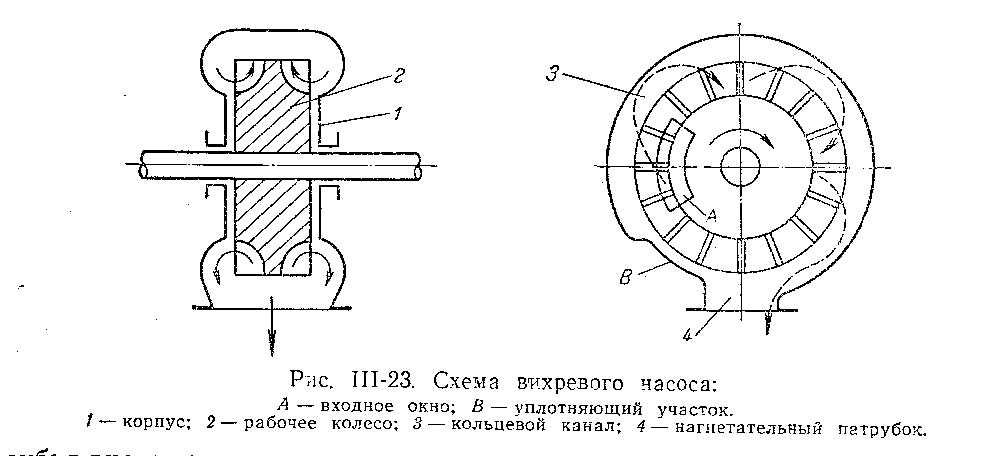

Винтовые насосы могут быть использованы для перекачивания высоковязких жидкостей, топлив, нефтепродуктов. Эти насосы применяют в области подач до 300 м3/ч и давлений до 175 атм. при скорости вращения до 3 000 об/мин.

Рабочим органом винтового насоса являются ведущий винт 1 и несколько ведомых винтов 2, заключенных в обойму 3, расположенную внутри корпуса 4. Соотношения размеров винтов выбраны таким, что в

Рабочим органом винтового насоса являются ведущий винт 1 и несколько ведомых винтов 2, заключенных в обойму 3, расположенную внутри корпуса 4. Соотношения размеров винтов выбраны таким, что в

cyberpedia.su

Напор насоса: как определить производительность?

Выбор насоса любого назначения требует расчета его производительности. Удобно, когда напор воды в кране регулируется таким образом, что при наибольшем его значении в стороны не разлетаются брызги, и в то же время не приходится долго ждать наполнения большой емкости. О том, как определить производительность насоса, мы и поговорим далее в статье.

Параметры выбора насоса

Получить оптимальный напор насоса можно двумя способами: искусственным дросселированием или точным подбором параметров устройства. Если выбирать его по принципу «лучше тот, который у соседа», то велика вероятность слабого напора струи при одновременном включении нескольких точек расхода. Либо придется сдерживать поток воды частичным перекрытием крана, что снижает КПД устройства, а следовательно, увеличивает затраты средств при его эксплуатации.

Профессиональный подход к вопросу водоснабжения требует учета многих моментов:

- мощности насоса;

- толщины подающей трубы;

- длины магистрали;

- количества и формы фитингов;

- числа кранов.

Естественно, все предусмотреть очень непросто, поэтому при сложной системе сантехнических коммуникаций для большей эффективности применяют несколько насосов. Каждый выполняет свою функцию: один наполняет водозаборную емкость из скважины, другой обеспечивает водой дом, третий поливает огород.

Характеристики насоса, напор

Насосы обладают множеством характеристик. Для того чтобы потребитель мог определиться, какой тип устройства ему нужен, есть несколько основных показателей:

- Объем подачи жидкости, или производительность насоса. Он показывает, какое количество воды за определенный промежуток времени может перекачать агрегат. Имеется ввиду, что жидкость вытекает непосредственно на выходе устройства. Чтобы определить объем на конце магистрали, необходимо вычесть потери давления в последней.

- Величина напора, или давление. Показывает, на какую высоту способен насос поднять воду. Здесь не учитывается высота от устройства до уровня водяной глади.

- Высота до забора воды, или подпор. Расстояние от зеркала воды до выхода всасывающего патрубка строго определено - превышение ведет к появлению в рабочем пространстве агрегата явления кавитации. Это может изменить важные характеристики насоса или же попросту не позволит ему качать воду. Подпор можно увеличить, установив перед основным насосом вспомогательный, прямо в точке всасывания. Точно такой же эффект получится при создании искусственного давления воздуха внутри резервуара с жидкостью.

- Мощность потребляемой энергии.

Краткий обзор насосов

Насосы можно классифицировать по принципу действия, конструктивным особенностям и назначению. Также бывают погружные и поверхностные агрегаты. Все они предназначены для перекачки жидкости, но большинство предусматривает не только ее, но и подъем воды с разной глубины:

- Насосы для скважин. В основном являются погружными моделями. Характеризуются тем, что могут поднимать воду с больших глубин (не имеют ограничений) в зависимости от мощности силового агрегата. Создают мощный напор в трубопроводе.

- Дренажники. Обладают более высокой производительностью, но не предназначены создавать высокое давление, высокий напор не дают. Удобны тем, что могут перекачивать грязную воду с мелкими физическими частицами.

- Центробежные. Универсальные насосы. Могут применяться как в скважинах, так и для перекачки жидкости из резервуаров. В воду не опускаются и имеют ограничение по расстоянию от поверхности водной глади до входа всасывающего патрубка. Напор насоса зависит от количества крыльчаток и мощности двигателя, но все же они не могут поднимать столб воды выше чем на 120 метров.

- Вихревые. Похожи на центробежные, но здесь по-другому организована крыльчатка. При меньшей мощности двигателя они обеспечивают высокий напор и производительность. Поднимают столб воды свыше 160 м. Недостатком является требовательность к ее чистоте.

- Циркуляционные. Не поднимают воду с глубин, но также создают определенное давление и работают при повышенных температурах.

Насосы: подача, напор

Может быть, не всем известно, но насосы работают в паре с давлением атмосферы. Они просто создают область разряжения и нагнетания. Поэтому, какие бы усилия мы ни прилагали сверху, применяя самые мощные агрегаты, поднять воду с большой глубины не получится. Как только сила давления воздуха уравновесится силой тяжести, вода в трубе остановится. Для поднятия с глубин применяют мощные погружные аппараты, создающие давление.

Основными характеристиками описываемых агрегатов являются напор насоса, производительность. Они имеют между собой определенную зависимость. Так, под напором понимают способность подавать воду на определенную высоту либо перемещать в горизонтальном направлении на заданную длину. Понятно, что один и тот же насос будет выдавать различное давление на высоте 20 и 120 м.

Напор необходимо знать, подбирая тип насоса. Каждая модель может создавать сильное или слабое давление, что обусловлено конструкцией рабочего механизма. Когда жидкость вступает в контакт с лопастью колеса либо мембраной или поршнем, она получает определенный заряд кинетической энергии, которая и поднимает ее вверх.

Наиболее эффективны центробежные системы с несколькими последовательными рабочими колесами. Они – насосы увеличения напора и имеют очень высокий КПД.

Как регулировать напор

В любой сложной водопроводной системе приходится регулировать давление, создаваемое насосом. Для воздействия на напор существует четыре способа:

- Дросселирование. Суть метода заключается в том, что на выходе устройства или на всасывающем патрубке устанавливают специальный дроссель. В его роли может выступать обычный кран. В месте установки, в зависимости от диаметра дроссельного отверстия, гасится часть напора. При положении ограничителя водяного потока на выходе насоса происходит снижение КПД устройства, так как при ослаблении напора в системе электроэнергии насос потребляет столько же.

- Электрическое регулирование скорости вращения рабочего колеса. Это наиболее эффективный метод без потери КПД насоса. Подача воды уменьшается с пропорциональным снижением потребляемой мощности.

- Механическое снижение оборотов. В этом случае применяют понижающий редуктор. Способ экономически невыгодный - ведь двигатель потребляет ту же мощность и нужен дополнительный механизм – редуктор.

- Байпасирование. Между выходом и всасывающей трубой насоса ставят перемычку. Получается, что часть жидкости просто циркулирует по кругу, не совершая полезной работы. В итоге в трубах давление падает, а КПД понижается.

Каким будет давление у насоса, качающего воду сверху

Когда водозаборная емкость расположена выше места установки перекачивающей системы, то практически не тратится энергия на всасывание. Тогда, чтобы рассчитать напор насоса, пользуются следующей формулой:

Нтр = Нгео + Нпотерь + Нсвоб – Нвысота бака.

Нтр здесь – необходимое значение напора, обусловленное затратами потребителя.

Нгео – разность уровней между платформой установки насоса и наивысшей точкой потребления воды.

Нпотерь – потери преодоления силы трения в подающей магистрали за исключением участка вертикальной трубы от подающего бака к насосу.

Нсвоб – напор из точек потребления при полном их открытии.

Нвысота бака – значение высоты между баком и насосом.

Закачка воды с глубины

Как определить напор насоса при закачке воды из колодца, водонакопительной ямы или скважины? Формула расчета приобретает следующий вид:

Нтр = Нгео + Нпотерь + Нсвоб + Нуровень источника.

В ней все слагаемые те же, кроме последнего - Нуровень источника, - который является перепадом между точкой всасывания жидкости и перекачивающим устройством.

Что такое насосная станция

Насосная станция представляет систему из насоса и гидробака, работающих в паре. Плюс к ним идет специальное реле контроля давления. Аккумулятор гидравлический тут служит как сглаживающий напор насоса элемент, предотвращая частое включение электрического двигателя и нивелируя возможные гидроудары в сантехнических коммуникациях.

Станции могут быть основаны на любых типах насосов, с применением любых объемов аккумулятора. Чем гидробак больше, тем сильнее дополнительная подъемная сила, создаваемая им.

Заключение

Когда напор воды в насосе недостаточен, можно выйти из положения, устанавливая два и более агрегатов последовательно. Такая схема часто применяется для глубоких скважин, где внизу устанавливают погружной агрегат, подающий воду на всасывающий патрубок центробежного.

fb.ru

17. Главное уравнение центробежного насоса. Теоретический напор.

Главное уравнение центробежного насоса дает возможность определить теоретический напор насоса в зависимости вот кинематических параметров движения жидкости через рабочее колесо насоса.

При выводе уравнение допускается, что движение жидкости происходит без гидравлических потерь (то есть жидкость идеальна) и что движение жидкости - струйное.

Эта зависимость впервые была получена в середине 18 века Леонардом Эйлером и называется уравнением Эйлера, или главным уравнением лопастного насоса. Конструкции центробежных насосов и выполняются таким образом, чтобы при расчетной подаче насоса обеспечивался радиальный вход жидкости в рабочее колесо. В таком случае жидкость привстает к рабочему колесу без предыдущего закручивания. При этом главное уравнение центробежного насоса принимает вид:

.

При конструировании центробежных насосов стремятся, также, сдерживаться равенству скоростей V1r = V2r .

18. Параллельная работа однотипных центробежных насосов.

Параллельной работой насосов называется одновременная подача жидкости несколькими насосами в общий напорный трубопровод. Параллельной работой насосов пользуются в тех случаях, когда невозможно обеспечить нужную затрату жидкости подачей одного насоса. Кроме того, если подача насосной станции должна изменяться в течение суток или сезонов (как, например, в насосных станций второго подъема), то можно регулировать подачу такой станции, изменяя количество одновременно работающих насосов. Центробежные насосы могут работать параллельно только при условии, что их напоры будут одинаковыми. В практике проектирования насосных станций большего распространения приобрел графический метод расчета.

19. Влияние реального характера движения жидкости в рабочем колесе на теоретический напор насоса.

На практике напор, развиваемый насосом, значительно меньше теоретического, что объясняется отличием действительной формы движения реальной жидкости вот плоской картины потенциального течения.

При конечном числе лопастей рабочего колеса не все частицы жидкости получают одинаковое приращение энергии. Вызванное этим обстоятельством понижение напора учитывается введением поправочного коэффициента k к значению абсолютной скорости на выходе из колеса (при числе лопастей рабочего колеса n = 6-12 величина k = 0,75-0,9).

Другой причиной уменьшения напора по сравнению с его значением, подсчитанным по уравнению Эйлера, являются гидравлические потери:

----потери на трение по длине и на преодоление местных сопротивлений (вход в колесо, поворот, выход из колеса и т. д.)

----движение реальной жидкости в межлопастных каналах и обтекание ею лопастей связано с образованием пограничного слоя, утолщение которого в зоне местных диффузорных представлен может существенно изменить кинематику действительного потока по сравнению с обтеканием тех же профилей идеальной жидкости;

-- -- местный отрыв потока жидкости на контурах лопастей рабочего колеса и на входе в рабочее колесо насоса.

20.Плунжерні насосы.

Насосы плунжеров по принципу действия полностью аналогичны поршневым.В этих насосов вместо поршня внутри рабочего цилиндра в уплотняющем сальнике двигается полый цилиндр - плунжер. Насосы плунжеров проще в эксплуатации из-за поршня, потому что в них нет деталей, которые быстро изнашиваются (поршневых колец, манжетов и т.д.). Тщательная обработка нужна только для поверхности плунжера, которая трется в сальнике. Зазор между сальником и плунжером более легко выявить и ликвидировать, чем зазор между поршнем и цилиндром. Из-за этих преимуществ насосы плунжеров более распространенны в системах водоснабжения, канализации и в строительстве. Ими можно перекачивать и загрязненные жидкости. Насосы плунжеров применяют, даже, для транспортировки бетонных смесей.

studfiles.net

Как правильно произвести расчет центробежного насоса

Ни для кого, наверное, не секрет, что для перемещения жидкости люди, как правило, используют всевозможное насосное оборудование.

Наиболее распространенными агрегатами этого вида являются центробежные насосы, в которых перекачка жидкости осуществляется с помощью центробежной силы.

Для того, чтобы центробежное насосное оборудование всегда функционировало бесперебойно и безотказно, всегда стоит очень внимательно подходить к его выбору.

Чтобы правильно выбрать центробежный насос, прежде всего, необходимо будет знать, для каких целей будет использоваться этот вид оборудования. И только после этого стоит рассчитать необходимые технические характеристики этих насосных агрегатов.

Поэтому в этой статье мы постараемся подробно осветить, как правильно произвести расчет центробежного насоса, а также какие показатели функционирования при этом стоит учитывать.

Принцип функционирования

Для того, чтобы правильно выполнить расчет агрегата этого вида, прежде всего, необходимо знать по какому принципу работает это устройство.

Принцип функционирования центробежного насоса заключается в следующих важных моментах:

- вода через всасывающий патрубок поступает к центру рабочего колеса;

- крыльчатка, размещенная на рабочем колесе, которое установлено на основном валу приводится в движение с помощью электродвигателя;

- под воздействием центробежной силы вода от крыльчатки прижимается к внутренним стенкам, при этом создается дополнительное давление;

- под создавшимся давлением вода выходит через нагнетательный патрубок.

Примите к сведению: для того, чтобы увеличить напор выходящей жидкости, необходимо увеличить диаметр крыльчатки или повысить обороты двигателя.

Определение переменных

На производительность центробежного насоса влияют следующие составляющие:

- напор воды;

- необходимая потребляемая мощность;

- размер рабочего колеса;

- максимальная высота всасывания жидкости.

Итак, рассмотрим более детально каждый из показателей, а также приведем формулы расчета для каждого из них.

Расчет производительности центробежного насосного агрегата проводится согласно следующей формуле:

W = l1*(п*d1 – b*n)*c1 = l2*(п*d2 – b*n)*c2Обозначение этой формулы следующее:W – производительность насоса, измеряемая в м3/с;l1,2 – ширина рабочего колеса соответственно по диаметрах d1,2;d1 – диаметр всасывающего патрубка;d2 – диаметр рабочего колеса;b – толщина лопаток крыльчатки;n – количество лопаток;п – число «пи»;с1,2 – меридианные сечения входящего и выходящего патрубков.

Создаваемый центробежным насосом напор воды рассчитывается по формуле:

N = (h3 – h2)/(p * g) + Ng + spПеременные в формуле обозначают:N – высота напора, измеряемая в метрах;h2 – давление в емкости забора жидкости, измеряемое в Па;h3 – давление в емкости приема жидкости;p – плотность жидкости, которая перекачивается насосом, измеряется в кг/м3;g – постоянная величина, указывающая ускорение свободного падения;Ng – показатель необходимой высоты подъема жидкости;sp – сумма потерь напора жидкости.

Расчет необходимой потребляемой мощности производится по следующей формуле:

M = p*g*s*NПеременные формулы означают:M – необходимая потребляемая мощность;p – плотность перекачиваемой жидкости;g – величина ускорения свободного падения;s – необходимый объем расхода жидкости;N – высота напора.

Максимальная высота всасывания жидкости рассчитывается по формуле:

Nv = (h2 – h3)/(p * g) – sp – q2/(2*g) – k*NОбозначение переменных следующее:Nv – высота всасывания жидкости;h2 – давление в емкости забора;h3 – давление жидкости на лопатки крыльчатки;p – плотность жидкости, которая перекачивается;g – ускорение свободного падения;sp – количество потерь во входящем трубопроводе при гидравлическом сопротивлении;q2/(2*g) – напор жидкости во всасывающей магистрали;k*N – потери, зависящие от прибавочного сопротивления;k – коэффициент кавитации;N – создаваемый насосом напор.

Пример применения формул

Для того, чтобы понимать, как использовать формулы расчета центробежного насоса, приведем пример решения одного технологического задания.

Задача. Определите потребляемую мощность центробежного насоса, если:

- Агрегат перекачивает жидкость, плотность которой составляет 1210 кг/м3.

- Необходимый расход жидкости составляет 6,4 м3/ч.

- Жидкость перекачивается в резервуар с давлением 1,5 бар.

- Разница высот составляет 12 метров.

- Потери от сопротивления составляют 30, 6 м.

Решение.

Для начала рассчитываем напор, который создается центробежным насосом (используем формулу 2):N = (h3 – h2)/(p – g) + Ng + sp = ((1,5 – 1)*105)/(1210*9,81) –12 +30,6 = 22,82 (м).

Чтобы найти потребляемую мощность насоса, воспользуемся формулой 3:M = p*g*s*N = 1210*9,81*6,4/3600*22,82 = 481,56 (Вт).Искомый результат найден.

Таким образом, в этой статье мы рассказали все нюансы вычисления мощности центробежного насоса. Надеемся, что информация, изложенная в статье, будет для вас полезной.

Смотрите видео, в котором показан порядок расчета рабочего колеса центробежного насоса:

Оцените статью: Поделитесь с друзьями!septik.guru

В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы,

Центробежные насосы

В центробежных насосах всасывание и нагнетание жидкости происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе. В результате воздействия рабочего колеса жидкость выходит из него с более высоким давлением и большей скоростью, чем при входе. Выходная скорость преобразуется в корпусе насоса в давление перед выходом жидкости из насоса. Преобразование скоростного напора в пьезометрический частично осуществляется в спиральном отводе, а главным образом в коническом напорном патрубке и в направляющих каналах.

Лопастные насосы бывают одноступенчатыми и многоступенчатыми. Одноступенчатые насосы имеют одно рабочее колесо, многоступенчатые — несколько последовательно соединенных рабочих колес, закрепленных на одном валу.

На рис. изображена простейшая схема центробежного насоса - одноступенчатый насос консольного типа. Рабочее колесо у этих насосов закреплено на конце (консоли) вала. Вал не проходит через область всасывания, что позволяет применить простейшую форму подвода в виде прямоосного конфузора.

Проточная часть насоса состоит из трех основных элементов — повода 1, рабочего колеса 2 и отвода 3. По подводу жидкость подается в рабочее колесо из подводящего трубопровода.

Назначением рабочего колеса является передача жидкости энергии от двигателя. Рабочее колесо центробежного насоса состоит из ведущего а и ведомого (обода) б дисков, между которыми находятся лопатки в, изогнутые, как правило, в сторону, противоположную направлению вращения колеса. Ведущим диском рабочее колесо крепится на валу. Жидкость движется через колесо из центральной его части к периферии. По отводу жидкость отводится от рабочего колеса к напорному патрубку или, в многоступенчатых насосах, к следующему колесу.

В одноступенчатом центробежном насосе (рис.) жидкость из всасывающего трубопровода 1 поступает вдоль оси рабочего колеса 2 в корпус 3 насоса и, попадая на лопатки 4, приобретает вращательное движение. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 5. При этом, как следует из уравнения Бернулли, происходит преобразование кинетической энергии потока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос. Давление, развиваемое центробежным насосом, зависит от скорости вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Поэтому перед пуском центробежный насос заливают перекачиваемой жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках его, на конце всасывающей трубы, погруженном в жидкость, устанавливают обратный клапан, снабженный сеткой

Напор одноступенчатых центробежных насосов (с одним рабочим колесом) ограничен и не превышает 50 м. Для создания более высоких напоров применяют многоступенчатые насосы,

имеющие несколько рабочих колес в общем корпусе, расположенных последовательно на одном валу

Схема многоступенчатого секционного центробежного насоса

Каждая ступень такого насоса состоит из рабочего колеса 1 и направляющего аппарата 2, который направляет поток к следующему рабочему колесу. В таком насосе напор повышается пропорционально числу колес.

Число рабочих колес в многоступенчатом насосе обычно не превышает пяти.

Напор и производительность центробежного насоса

Производительность и напор центробежного насоса зависят от числа оборотов рабочего колеса.

Теоретический напор насоса равен разности напоров на входе в колесо и выходе из него. Обычно жидкость, поступая из всасывающего трубопровода, движется по колесу в радиальном направлении. Следовательно угол между абсолютным значением скорости жидкости на входе в рабочее колесо и окружной скоростью равен 90°. Тогда теоретический напор:

где

u – окружная скорость,

c – скорость движения жидкости,

- угол между абсолютным значением скорости жидкости на выходе из рабочего колеса и окружной скоростью,

где= 1800 -

т.е. напор насоса пропорционален квадрату числа оборотов рабочего колеса, т.к.

u = ×D× n

Действительный напор меньше теоретического, так как часть энергии жидкости расходуется на преодоление гидравлических сопротивлений внутри насоса и жидкость в нем при конечном числе лопаток не движется по подобным траекториям.

где - гидравлический к.п.д. насоса (г=0,8 – 0,95),

- коэффициент, учитывающий конечное число лопаток в насосе (= 0,6 – 0,8).

Производительность центробежного насоса Q соответствует расходу жидкости через каналы между лопатками рабочего колеса.

Q = b1(πD1 - δz)c1r = b2(πD2 - δz)c2r

- толщина лопаток,

b1 b2 – ширина рабочего колеса на внутренней и внешней окружностях соответственно,

c1r с2r – радиальные составляющие абсолютных скоростей на входе в колесо и выходе из него.

Производительность и напор центробежного насоса зависят от числа оборотов рабочего колеса. Из уравнения следует, что производительность насоса прямо пропорциональна радиальной составляющей абсолютной скорости на выходе из колеса.

Характеристика центробежного насоса

Для правильной эксплуатации насоса необходимо знать, как изменяются напор, КПД и мощность, потребляемая насосом, при изменении его подачи, т. е. знать характеристику насоса, под которой понимается зависимость напора, мощности и КПД от производительности насоса при постоянной частоте вращения.

Из зависимости видно, что с увеличением производительности напор насоса уменьшается, потребляемая мощность возрастает, а кпд проходит через максимум.

При постоянном числе оборотов рабочего колеса, когда лопатки его загнуты в направлении, обратном направлению вращения колеса, напор насоса падает с увеличением производительности и при некотором предельном значении может стать равным 0.

Потребляемая насосом мощность не будет равна нулю на всем интервале из-за наличия различного рода потерь, на компенсацию которых необходимо затрачивать энергию. Эти потери возрастают с увеличением производительности насоса, поэтому график имеет характер монотонно возрастающей функции с началом в некоторой точке на оси ординат.

Участок кривой, где напор возрастает с увеличением производительности, соответствует неустойчивой работе насоса.

Наиболее благоприятный режим эксплуатации центробежного насоса при данном числе оборотов соответствует максимуму на кривой кпд.

Графические зависимости между напором, к. п. д. и производительностью насоса при различных числах оборотов колеса называют универсальными характеристиками.

Пользуясь универсальной характеристикой, можно установить пределы работы насоса (соответствующие максимальному значению кпд.)

и выбрать наиболее благоприятный режим его работы.

Линии ограничивают области, внутри которых

кпд насоса имеет значение не меньшее, чем указанное на границе области.

Линия р-р соответствует максимальным значениям кпд при данных числах оборотов рабочего колеса.

Работа насоса на сеть

При выборе насоса необходимо учитывать характеристику сети, т. е. трубопровода и аппаратов, через которые перекачиваются жидкости.

Характеристика сети выражает зависимость между расходом жидкости и напором, необходимым для перемещения жидкости по данной сети. Характеристика сети описывается уравнением параболы, т.к. потери напора пропорциональны квадрату расхода жидкости.

Насос данной насосной установки работает на таком режиме, при котором потребный напор равен напору насоса, т. е. при котором энергия, потребляемая при движении жидкости по трубопроводам установки (потребный напор) равна энергии, сообщаемой жидкости насосом (напор насоса). Для определения режима работы насоса следует на одном и том же графике в одинаковых масштабах нанести характеристику насоса и насосной установки.

Равенство напора насоса и потребного напора установки получается для режима, определяемого точкой А пересечения характеристик. Покажем, что насос не может работать в режиме, отличном от режима А. Предположим, что насос работает в режиме В. В этом случае напор, сообщаемый насосом жидкости, равен Нв, напор, расходуемый при движении жидкости по трубопроводам установки Hвпотр<Hв. Таким образом, энергия, расходуемая при движении жидкости по трубопроводам установки, меньше энергии, сообщаемой ей насосом. Избыток энергии в жидкости идет на приращение ее кинетической энергии. Следовательно, скорость жидкости увеличивается. Увеличение скорости приводит к увеличению расхода, которое будет происходить до тех пор, пока он сравняется с QA. Если подача насоса больше QA (точка С), то сообщаемый насосом напор меньше потребляемого. Недостаток энергии восполняется за счет собственной кинетической энергии жидкости. Это приводит к уменьшению скорости движения и, следовательно, к уменьшению расхода до QA.

Если требуется более высокая производительность, то необходимо либо увеличить число оборотов электродвигателя, либо заменить данный насос на насос большей производительности. Увеличение производительности может быть достигнуто также путем уменьшения гидравлического сопротивления сети. В этом случае рабочая точка А переместится по характеристике насоса вправо.

Насос должен быть выбран так, чтобы рабочая точка соответствовала требуемым производительности и напору.

Рассмотрим частные случаи насосных установок.

Приемный и напорный уровни совпадают. При этом геометрический напор установки

НГ =0, р" = р' и характеристика насосной установки представляет собой кривую. Весь напор затрачивается на преодоление гидравлического сопротивления в системе. Наносим на характеристику установки характеристику насоса. Пересечение кривой напоров Н насоса с характеристикой установкидает рабочую точку А, определяющую режим работы насоса.

2. Напорный уровень находится ниже приемного. Геометрический напор при этом отрицателен, поэтому его следует откладывать вниз от оси абсцисс графика. Пусть р" = р'. Приемный уровень схемы установки совмещаем с осью абсцисс. Построив от прямой ВС вверх кривую потерь, получим характеристику установки. На пересечении кривой напоров характеристики насоса с характеристикой насосной установки находим точку А, которая определяет режим работы насоса. Точка пересечения характеристики установки с осью абсцисс дает расход Q9 в трубопроводе при отсутствии насоса. Включение насоса увеличило расход в системе на величину Qa-Qо

Последовательная и параллельная работа насосов на сеть

Последовательное соединение насосов обычно применяется для увеличения напора в тех случаях, когда один насос не может создать требуемого напора. При этом подача насосов одинакова, а общий напор равен сумме напоров обоих насосов, взятых при одной и той же подаче. Следовательно, суммарная характеристика насосов I + II получается сложением ординат кривых напоров I и II обоих насосов. Пересечение суммарной характеристики насосов с характеристикой насосной установки даст рабочую точку А, которая определяет подачу Q и суммарный напор обоих насосов. Проведя через точку А вертикальную прямую получим на пересечении ее с кривыми напоров I и II напоры насосов h2 и h3.

При последовательном соединении насосов жидкость, подводимая к насосу II, имеет значительное давление. При этом давление в насосе II может превысить величину, допустимую по условиям прочности. В этом случае насос II следует размещать отдельно от насоса I, в такой точке напорного трубопровода, в которой давление жидкости снижается до безопасного для насоса II значения. Эту точку можно определить, построив пьезометрическую линию напорного трубопровода.

Параллельное соединение насосов обычно применяют для увеличения подачи. Насосы, работающие параллельно на один длинный трубопровод, обычно устанавливают близко один от другого, в пределах одного машинного зала. Так как насосы II и I находятся близко один от другого, а трубопровод, на который они работают, длинный, можно пренебречь сопротивлением подводящих и напорных трубопроводов до узловой точки О. Пусть приемные уровни обоих насосов одинаковы. При этом напор насосов одинаков, так как одинаково давление в точке О, создаваемое обоими насосами. Заменим оба насоса одним, имеющим подачу, равную сумме подач обоих насосов, взятых при одинаковом напоре. При такой замене режим работы насосной установки не изменится. Для получения характеристики этого насоса или суммарной характеристики двух насосов, следует сложить абсциссы точек кривых напора Н = f (Q) обоих насосов, взятых при одной и той же ординате. Иными словами, следует сложить кривые напоров I и II обоих насосов по горизонтали. Пересечение суммарной характеристики I + II с характеристикой насосной установки дает рабочую точку А. Абсцисса точки А равна суммарной подаче обоих насосов, ордината — напору насосов Н1 = Н2. Проведя через точку А горизонтальную прямую, получим на пересечении с кривыми I и II напоров режимные точки С и В насосов I и II.

Поршневые насосы

Поршневые насосы относятся к классу объемных насосов.

В объемном насосе перемещение жидкости осуществляется путем вытеснения ее из рабочих камер вытеснителями. Под вытеснителем понимается рабочий орган насоса, непосредственно совершающий работу вытеснения. Вытеснителями могут быть поршни, плунжеры, шестерни, винты, пластины. В поршневом (плунжерном) насосе жидкость вытесняется из неподвижных камер в результате возвратно-поступательного движения вытеснителей (поршней, плунжеров, диафрагм).

- По конструкции вытеснителя поршневые насосы разделяют на собственно поршневые и плунжерные. В поршневых насосах основным рабочим органом является поршень, снабженный уплотнительными кольцами, пришлифованными к внутренней зеркальной поверхности цилиндра. Плунжер не имеет уплотнительных колец и отличается от поршня значительно большим отношением длины к диаметру.

- Приводные механизмы поршневых насосов принято разделять на кривошипные и кулачковые.

- По роду привода поршневые насосы делятся на приводные (от электродвигателя) и прямодействующие (от паровой машины). Прямодействующие паровые насосы имеют привод непосредственно от паровой машины, поршень которой находится на одном штоке с поршнем насоса. Насосы этого типа используют главным образом на установках, где по условиям безопасности применение насосов с электрическим приводом недопустимо (огне- и взрывоопасные производства), а также при наличии дешевого отбросного пара (подача воды в паровые котлы и т. п.).

- По числу оборотов кривошипа (числу двойных ходов поршня) различают тихоходные, нормальные (60-120 мин в мин) и быстроходные (120-180 в мин) поршневые насосы. У прямодействуюших насосов число двойных ходов составляет 50-120 в минуту.

- По числу всасываний или нагнетаний, осуществляемых за один оборот кривошипа или за два хода поршня, поршневые насосы делятся на насосы простого и двойного действия.

На рисунке изображена схема горизонтального поршневого насоса простого действия:

1- поршень;

2 - цилиндр;

3 - крышка цилиндра;

4 - всасывающий клапан;

5 - нагнетательный клапан;

6 - кривошипно-шатунный механизм;

7 - уплотнительные кольца.

В поршневом насосе всасывание и нагнетание жидкости происходят при возвратно-поступательном движении поршня 1 в цилиндре 2 насоса. При движении поршня вправо в замкнутом пространстве между крышкой 3 цилиндра и поршнем создается разрежение. Под действием разности давлений в приемной емкости и цилиндре жидкость поднимается по всасывающему трубопроводу и поступает в цилиндр через открывающийся при этом всасывающий клапан 4. Нагнетательный клапан 5 при ходе поршня вправо закрыт, так как на него действует сила давления жидкости, находящейся в нагнетательном трубопроводе. При ходе поршня влево в цилиндре возникает давление, под действием которого закрывается клапан 4 и открывается клапан 5. Жидкость через нагнетательный клапан поступает в напорный трубопровод и далее в напорную емкость. Таким образом, всасывание и нагнетание жидкости поршневым насосом простого действия происходит неравномерно: всасывание - при движении поршня слева направо, нагнетание - при обратном направлении движения поршня. В данном случае за два хода поршня жидкость один раз всасывается и один раз нагнетается. Поршень насоса приводится в движение крнвошипно-шатунным механизмом 6, преобразующим вращательное движение вала в возвратно-поступательное движение поршня.

В плунжерном горизонтальном насосе простого действия роль поршня играет плунжер 1, двигающийся возвратно-поступательно в цилиндре 2; плунжер уплотняется при помощи сальника 3. Плунжерные насосы не требуют такой тщательной обработки внутренней поверхности цилиндра, как поршневые, а неплотности легко устраняются подтягиванием или заменой набивкн сальника без демонтажа насоса. В связи с тем, что для плунжерных насосов нет необходимости в тщательной пригонке поршня и цилиндра, их применяют для перекачивания загрязненных и вязких жидкостей, а также для создания более высоких давлений. В химической промышленности плунжерные насосы более распространены, чем поршневые.

Более равномерной подачей, чем насосы простого действия, обладают поршневые и плунжерные насосы двойного действия. Горизонтальный плунжерный насос двойного действия можно рассматривать как совокупность двух насосов простого действия. Он имеет четыре клапана - два всасывающих и два нагнетательных.

При ходе плунжера вправо жидкость всасывается в левую часть цилиндра через всасывающий клапан и одновременно через нагнетательный клапан поступает из правой части цилиндра в напорный трубопровод; при обратном ходе поршня всасывание происходит в правой части цилиндра через всасывающий клапан, а нагнетание - в левой части цилиндра. Таким образом, в насосах двойного действия всасывание и нагнетание происходят при каждом ходе поршня, вследствие чего производительность насосов этого типа больше и подача равномернее, чем у насосов простого действия.

Еще более равномерной является подача насоса тронного действия, или триплекс-насоса. Триплекс-насосы представляют собой строенные насосы простого действия, кривошипы которых расположены под углом 120° друг относительно друга. Общая подача триплекс-насоса складывается из подач насосов простого действия, при этом за один оборот коленчатого вала жидкость три раза всасывается и три раза нагнетается.

Производительность поршневых насосов

В поршневых насосах жидкость при всасывании занимает в цилиндре объем, освобождаемый поршнем. В период нагнетания этот объем жидкости вытесняется поршнем в нагнетательный трубопровод. Следовательно, теоретически (без учета утечек жидкости) производительность поршневого насоса будет определяться объемом, описываемым поршнем в единицу времени.

В поршневом насосе простого действия объем, описываемый поршнем в единицу времени, будет равен произведению площади сечения F поршня, длины хода L поршня и числа оборотов кривошипно-шатунного механизма (или числа двойных ходов поршня, так как в насосе простого действия нагнетание жидкости происходит один раз за два хода поршня).

Таким образом, теоретическая производительность насоса простого действия

Qт = F×L×n, м3/сек

Где F – площадь сечения поршня, м2, L – длина хода поршня, м, n – число оборотов, мин-1.

В насосе двойного действия за два хода поршня или один оборот кривошипа происходит два раза всасывание и два раза нагнетание. При ходе поршня вправо с левой стороны засасывается объем жидкости, равный FL, а с правой - нагнетается объем (F-f)L,

где f- площадь поперечного сечения штока. При ходе поршня влево с левой стороны выталкивается в нагнетательный трубопровод объем FL, а с правой - засасывается из всасывающей линии (F-f)L м3 жидкости.

Следовательно, за n оборотов кривошипа или двойных ходов поршня, теоретическая производительность насоса двойного действия составит:

Qт = F×L×n + (F–f)×L×n = Ln (2×F –f), м3/сек

Т.к. f << F, то производительность насоса двойного действия вдвое выше производительности насоса простого действия.

Действительная производительность поршневого насоса меньше теоретической на величину потерь в результате утечки жидкости через неплотности в сальниках, клапанах и местах стыковки трубопроводов, а также вследствие выделения из жидкости при давлении ниже атмосферного растворенного в ней воздуха. При неправильной конструкции насоса это может привести к образованию в цилиндре воздушных "мешков", уменьшающих подачу жидкости насосом. Все эти потери учитываются коэффициентом подачи, или объемным

к. п. д. %.

Действительная производительность насоса

Q= Qт ηv

- коэффициент подачи или объёмный к.п.д., учитывающий утечки жидкости через неплотности в сальниках, клапанах, местах стыковки трубопроводов, образование в цилиндре воздушных «мешков».

= 0,97 – 0,99 для насосов большой производительности,

= 0,9 – 0,95 для насосов средней производительности (Q= 20 -300 м3/ч),

= 0,85 – 0,9 для насосов малой производительности.

refdb.ru

Основные принципы подбора насосов. Расчет насосов

Пример №1

Плунжерный насос одинарного действия обеспечивает расход перекачиваемой среды 1 м3/ч. Диаметр плунжера составляет 10 см, а длинна хода – 24 см. Частота вращения рабочего вала составляет 40 об/мин.

Требуется найти объемный коэффициент полезного действия насоса.

Решение:

Площадь поперечного сечения плунжера :

F = (π·d²)/4 = (3,14·0,1²)/4 = 0,00785 м²2

Выразим коэффициент полезного действия из формулы расхода плунжерного насоса:

ηV = Q/(F·S·n) = 1/(0,00785·0,24·40) · 60/3600 = 0,88

Пример №2

Двухпоршневой насос двойного действия создает напор 160 м при перекачивании масла с плотностью 920 кг/м3. Диаметр поршня составляет 8 см, диаметр штока – 1 см, а длинна хода поршня равна 16 см. Частота вращения рабочего вала составляет 85 об/мин. Необходимо рассчитать необходимую мощность электродвигателя (КПД насоса и электродвигателя принять 0,95, а установочный коэффициент 1,1).

Решение:

Площади попреречного сечения поршня и штока:

F = (3,14·0,08²)/4 = 0,005024 м²

F = (3,14·0,01²)/4 = 0,0000785 м²

Производительность насоса находится по формуле:

Q = N·(2F-f)·S·n = 2·(2·0,005024-0,0000785)·0,16·85/60 = 0,0045195 м³/час

Далее находим полезную мощность насоса:

NП = 920·9,81·0,0045195·160 = 6526,3 Вт

С учетом КПД и установочного коэффициента получаем итоговую установочную мощность:

NУСТ = 6526,3/(0,95·0,95)·1,1 = 7954,5 Вт = 7,95 кВт

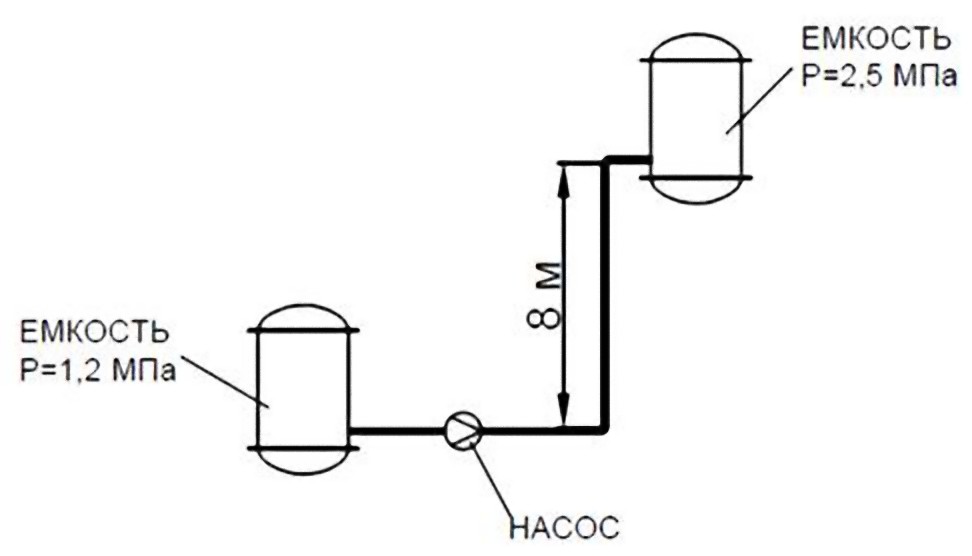

Пример №3

Трехпоршневой насос перекачивет жидкость с плотностью 1080 кг/м3 из открытой емкости в сосуд под давлением 1,6 бара с расходом 2,2 м3/час. Геометрическая высота подъема жидкости составляет 3,2 метра. Полезная мощность, расходуемая на перекачивание жидкости, составляет 4 кВт. Необходимо найти величину потери напора.

Решение:

Найдем создаваемый насосом напор из формулы полезной мощности:

H = NП/(ρ·g·Q) = 4000/(1080·9,81·2,2)·3600 = 617,8 м

Подставим найденное значение напора в формулу напора, выраженую через разность давлений, и найдем искомую величину:

hп = H - (p2-p1)/(ρ·g) - Hг = 617,8 - ((1,6-1)·105)/(1080·9,81) - 3,2 = 69,6 м

Пример №4

Реальная производительность винтового насоса составляет 1,6 м3/час. Геометрические характеристики насоса: эксцентриситет – 2 см; диаметр ротора – 7 см; шаг винтовой поверхности ротора – 14 см. Частота вращения ротора составляет 15 об/мин. Необходимо определить объемный коэффициент полезного действия насоса.

Решение:

Выразим искомую величину из формулы производительности винтового насоса:

ηV = Q/(4·e·D·T·n) = 1,6/(4·0,02·0,07·0,14·15) · 60/3600 = 0,85

Пример №5