Ремонт гидроаккумуляторов Ил-14. Ремонт гидроаккумуляторов

Ремонт гидроаккумуляторов Ил-14. - Андрей Иванов

К сожалению этой зимой полёты на Ил-14 не проводились. Но работы по проекту восстановления Ил-14 продолжаются уже в спокойном темпе. Наступило время доводки самолётов, когда выполняется плановый ремонт систем и агрегатов. На очереди гидросистема самолётов, а именно гидроаккумуляторы.

Краткое описание параметров и назначения гидросистемы самолёта Ил-14. Гидравлическая система самолета предназначена для выпуска и уборки шасси, закрылков, торможения, питания автопилота и стеклоочистителей.

Схема гидросистемы

При нормальном функционировании систем шасси, закрылков, тормозов и др. все агрегаты работают от общесамолетной гидравлической системы. Азотная система предназначена для случаев аварийного выпуска передней ноги шасси, аварийного торможения и наземной зарядки азотных камер гидроаккумуляторов. Гидравлическая система работает при давлении 110 кГ/см2.Источником энергии гидросистемы служат два шестеренчатых гидравлических насоса НШ-13, установленных по одному на правом и левом двигателях.В гидросистеме имеются четыре гидроаккумулятора (два обслуживают шасси, закрылки и стеклоочестители и тормоза, один - тормоза и один - систему автопилота).Во время нормальной работы насосов и малых расходов жидкости в системе в гидроаккумуляторах накапливается энергия путем сжатия азота. Эта энергия автоматически используется в дополнение к энергии, развиваемой насосами НШ-13, для ускорения выпуска и уборки шасси, закрылков и торможения. Когда производительность насосов падает или вовсе прекращается (из-за отказа), то гидроаккумуляторы позволяют рулить с торможением или убирать закрылки.Гидроаккумуляторы необходимы и на случай бездействия системы. При нахождении гидросистемы в состоянии покоя автоматы разгрузки переключают гидронасосы на холостой ход, а гидроаккумуляторы компенсируют падение давления в системе, вызываемое утечками, чем уменьшают частое переключение насосов с холостого хода на рабочий. Также гидроаккумуляторы поглощают и устраняют гидравлические толчки и пульсации давления жидкости.Рабочей жидкостью системы является минеральное масло АМГ-10, заливаемое в гидробак. Полная емкость гидробака 84 л. Полная емкость системы по количеству заправляемой жидкости -114 л.

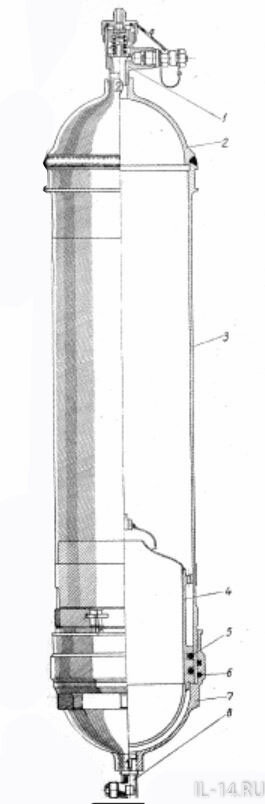

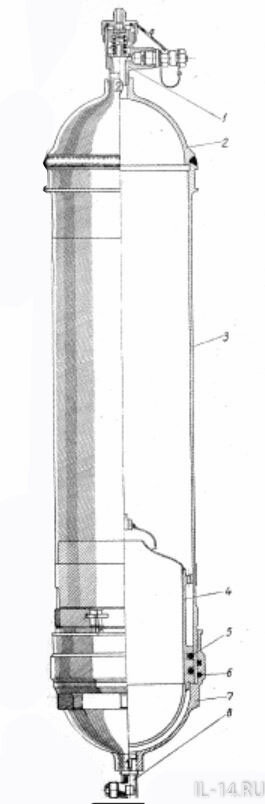

Устанавливаются гидроаккумуляторы на правом борту служебного отсека. Гидроаккумуляторы общей сети и тормозов имеют одинаковую конструкцию. Несколько отличается от них только гидроаккумулятор автопилота, который выполнен из дюраля.По конструкции гидроаккумулятор Ил-14 представляет собой стальной цилиндр с полусферическими донышками. Внутри цилиндра двигается стальной поршень. На поршне установлены два уплотнительных резиновых кольца круглого сечения. Ёмкость гидроаккумулятора составляет 8л.

Конструкция гидроаккумулятора

Большой запас энергии в гидроаккумуляторах сети позволяет быстро выпустить или убрать шасси в случае отказа одного гидронасоса или в полёте с одним работающим двигателем. В этом случае время подъёма или выпуска шасси увеличивается на полторы-две секунды.

Воздушные камеры гидроаккумуляторов заряжаются через воздушные редукторы азотом до давления 70 кг/см2, гидроаккумулятор тормозов 45 кг/см2.

За время прошедшее, с последнего заводского ремонта гидроаккумуляторов, резиновые кольца на поршне и уплотнительные кольца в крышке гидроаккумуляторов стали умирать. В гидробаке слышалось бурление, прорывающегося азота, зарядка воздушных камер гидроаккумуляторов упала.

Гидроаккумуляроты был демонтированы с самолётов и перевезены на Тушинскую авиаремонтную базу.  Для их разборки были специально заказаны и изготовлены компанией “Сигма-Тех” ключи. Они вырезаны из толстой листовой стали, при помощи высокого давления воды. К слову сказать, качество реза водой значительно выше, чем лазером! Особенно это достоинство проявляется при резе больших толщин, цветных металлов, и неметаллов.

Для их разборки были специально заказаны и изготовлены компанией “Сигма-Тех” ключи. Они вырезаны из толстой листовой стали, при помощи высокого давления воды. К слову сказать, качество реза водой значительно выше, чем лазером! Особенно это достоинство проявляется при резе больших толщин, цветных металлов, и неметаллов.

Один из ключей необходимо было делать разрезным. К этой задаче подключился Дима Синёв, который выполнил эти сварные и доводочные работы за один вечер.

Наступил долгожданный момент разбора гидроаккумулятора. До сего момента мы его изучали только по книжкам и инструкциям, но что окажется внутри?

Стравив давление с помощью специального приспособления из верхней азотной камеры, мы приступили к отворачиванию крышки. Предварительно были нанесены маркером метки, отмечающие положение крышки относительно баллона.

И вот крышка поддалась и мы её отвернули! Из баллона торчал поплавок.

Как его достать? Надо дать небольшое давление в воздушную камеру. Подключили компрессор и с помощью продувочного пистолета подали воздух. Поплавок стоял. И вдруг раздался взрыв! Это выстрелил поплавок. С потолка капало масло, все мы были тоже в нём. Вот чёрт. Небольшое давление, даже на такой, вроде бы небольшой площади может быть опасным. При дальнейших разборах мы снова и снова “стреляли” поплавком, только вот роль мишени у нас выполняла деревянная доска. Масло, находившееся в верхней камере предварительно сливали. К сожалению другой возможности достать поплавок просто нет.

Резиновые кольца гидроаккумулятора были замерены и выбрав удобный момент я рванул на Щёлковскую. Там располагается офис компании “Валькар”, которая производит самые разнообразные резинотехнические изделия.Нужные кольца изготовлены! Теперь мы можем перебрать 6 основных гидроаккумуляторов (с двух самолётов).

Обеспечив практически стерильную чистоту на рабочем верстаке пошла сборка. Внутренняя полость баллона промыта бензином и смазана АМГ-10, она хромирована и нанесён хон.

Поплавок без уплотнения проверен на движение внутри цилиндра (от руки). Установлены новые уплотнительные кольца на поплавок и крышку. Все кольца и резьба обильно смазаны минеральной смазкой AeroShell Grease 6 (аналог нашего Циатим-201).

Начинаем сборку. Аккуратно заправляем поплавок в баллон. Его нельзя перекашивать, иначе просто заклинит. Далее также очень аккуратно, в вертикальном положении заправляем и наварачиваем крышку. Она садится очень плотно. В одиночку такую работу не сделать! Только вдвоём, в 4 руки.

К сожалению в наших условиях проверку на полное давление в 180 атм мы произвести не можем. Воздухом это делать нельзя, по правилам безопасности, а гидростанции у нас пока нет.

Гидроаккумулятор собран! В азотную камеру заливается 200 мл гидромасла АМГ-10.

Медная шайба под клапаном оджигается и устанавливается на место. Оджигать нужно обязательно, что-бы сделать её на время мягкой.

Теперь с него нужно смыть старую краску и заново покрасить, после этого зарядить азотом. В дальнейшем мы немного изменили технологию. На смывку старой краски гидроаккумуляторы поступают сразу по приезду на Тушинскую авиаремонтную базу и только после этого они перебираются.

Покраска гидроаккумулятора тоже не простая задача в наших условиях. Вначале растворителем и обезжиривателем протирается вся окрашиваемая поверхность, после этого наносится слой грунта Body, даётся сушка в течении 3 часов, и после этого два слоя полиуретановой краски. Финишной операцией является нанесение чёрных или жёлтых полос (указывающих в какой сети работает гидроаккумулятор) и нанесение таблички с параметрами и датой ремонта.

Вы можете поддержать проект восстановления и сохранения в лётном состоянии легендарных самолётов Ил-14!

Заходите на наш сайт - IL-14.RU

vulkan-avia.livejournal.com

Ремонт гидроаккумуляторов Ил-14.: engineering_ru

К сожалению этой зимой полёты на Ил-14 не проводились. Но работы по проекту восстановления Ил-14 продолжаются уже в спокойном темпе. Наступило время доводки самолётов, когда выполняется плановый ремонт систем и агрегатов. На очереди гидросистема самолётов, а именно гидроаккумуляторы.

Краткое описание параметров и назначения гидросистемы самолёта Ил-14. Гидравлическая система самолета предназначена для выпуска и уборки шасси, закрылков, торможения, питания автопилота и стеклоочистителей.

Схема гидросистемы

При нормальном функционировании систем шасси, закрылков, тормозов и др. все агрегаты работают от общесамолетной гидравлической системы. Азотная система предназначена для случаев аварийного выпуска передней ноги шасси, аварийного торможения и наземной зарядки азотных камер гидроаккумуляторов. Гидравлическая система работает при давлении 110 кГ/см2.Источником энергии гидросистемы служат два шестеренчатых гидравлических насоса НШ-13, установленных по одному на правом и левом двигателях.В гидросистеме имеются четыре гидроаккумулятора (два обслуживают шасси, закрылки и стеклоочестители и тормоза, один - тормоза и один - систему автопилота).Во время нормальной работы насосов и малых расходов жидкости в системе в гидроаккумуляторах накапливается энергия путем сжатия азота. Эта энергия автоматически используется в дополнение к энергии, развиваемой насосами НШ-13, для ускорения выпуска и уборки шасси, закрылков и торможения. Когда производительность насосов падает или вовсе прекращается (из-за отказа), то гидроаккумуляторы позволяют рулить с торможением или убирать закрылки.Гидроаккумуляторы необходимы и на случай бездействия системы. При нахождении гидросистемы в состоянии покоя автоматы разгрузки переключают гидронасосы на холостой ход, а гидроаккумуляторы компенсируют падение давления в системе, вызываемое утечками, чем уменьшают частое переключение насосов с холостого хода на рабочий. Также гидроаккумуляторы поглощают и устраняют гидравлические толчки и пульсации давления жидкости.Рабочей жидкостью системы является минеральное масло АМГ-10, заливаемое в гидробак. Полная емкость гидробака 84 л. Полная емкость системы по количеству заправляемой жидкости -114 л.

Устанавливаются гидроаккумуляторы на правом борту служебного отсека. Гидроаккумуляторы общей сети и тормозов имеют одинаковую конструкцию. Несколько отличается от них только гидроаккумулятор автопилота, который выполнен из дюраля.По конструкции гидроаккумулятор Ил-14 представляет собой стальной цилиндр с полусферическими донышками. Внутри цилиндра двигается стальной поршень. На поршне установлены два уплотнительных резиновых кольца круглого сечения. Ёмкость гидроаккумулятора составляет 8л.

Конструкция гидроаккумулятора

Большой запас энергии в гидроаккумуляторах сети позволяет быстро выпустить или убрать шасси в случае отказа одного гидронасоса или в полёте с одним работающим двигателем. В этом случае время подъёма или выпуска шасси увеличивается на полторы-две секунды.

Воздушные камеры гидроаккумуляторов заряжаются через воздушные редукторы азотом до давления 70 кг/см2, гидроаккумулятор тормозов 45 кг/см2.

За время прошедшее, с последнего заводского ремонта гидроаккумуляторов, резиновые кольца на поршне и уплотнительные кольца в крышке гидроаккумуляторов стали умирать. В гидробаке слышалось бурление, прорывающегося азота, зарядка воздушных камер гидроаккумуляторов упала.

Гидроаккумуляроты был демонтированы с самолётов и перевезены на Тушинскую авиаремонтную базу.  Для их разборки были специально заказаны и изготовлены компанией “Сигма-Тех” ключи. Они вырезаны из толстой листовой стали, при помощи высокого давления воды. К слову сказать, качество реза водой значительно выше, чем лазером! Особенно это достоинство проявляется при резе больших толщин, цветных металлов, и неметаллов.

Для их разборки были специально заказаны и изготовлены компанией “Сигма-Тех” ключи. Они вырезаны из толстой листовой стали, при помощи высокого давления воды. К слову сказать, качество реза водой значительно выше, чем лазером! Особенно это достоинство проявляется при резе больших толщин, цветных металлов, и неметаллов.

Один из ключей необходимо было делать разрезным. К этой задаче подключился Дима Синёв, который выполнил эти сварные и доводочные работы за один вечер.

Наступил долгожданный момент разбора гидроаккумулятора. До сего момента мы его изучали только по книжкам и инструкциям, но что окажется внутри?

Стравив давление с помощью специального приспособления из верхней азотной камеры, мы приступили к отворачиванию крышки. Предварительно были нанесены маркером метки, отмечающие положение крышки относительно баллона.

И вот крышка поддалась и мы её отвернули! Из баллона торчал поплавок.

Как его достать? Надо дать небольшое давление в воздушную камеру. Подключили компрессор и с помощью продувочного пистолета подали воздух. Поплавок стоял. И вдруг раздался взрыв! Это выстрелил поплавок. С потолка капало масло, все мы были тоже в нём. Вот чёрт. Небольшое давление, даже на такой, вроде бы небольшой площади может быть опасным. При дальнейших разборах мы снова и снова “стреляли” поплавком, только вот роль мишени у нас выполняла деревянная доска. Масло, находившееся в верхней камере предварительно сливали. К сожалению другой возможности достать поплавок просто нет.

Резиновые кольца гидроаккумулятора были замерены и выбрав удобный момент я рванул на Щёлковскую. Там располагается офис компании “Валькар”, которая производит самые разнообразные резинотехнические изделия.Нужные кольца изготовлены! Теперь мы можем перебрать 6 основных гидроаккумуляторов (с двух самолётов).

Обеспечив практически стерильную чистоту на рабочем верстаке пошла сборка. Внутренняя полость баллона промыта бензином и смазана АМГ-10, она хромирована и нанесён хон.

Поплавок без уплотнения проверен на движение внутри цилиндра (от руки). Установлены новые уплотнительные кольца на поплавок и крышку. Все кольца и резьба обильно смазаны минеральной смазкой AeroShell Grease 6 (аналог нашего Циатим-201).

Начинаем сборку. Аккуратно заправляем поплавок в баллон. Его нельзя перекашивать, иначе просто заклинит. Далее также очень аккуратно, в вертикальном положении заправляем и наварачиваем крышку. Она садится очень плотно. В одиночку такую работу не сделать! Только вдвоём, в 4 руки.

К сожалению в наших условиях проверку на полное давление в 180 атм мы произвести не можем. Воздухом это делать нельзя, по правилам безопасности, а гидростанции у нас пока нет.

Гидроаккумулятор собран! В азотную камеру заливается 200 мл гидромасла АМГ-10.

Медная шайба под клапаном оджигается и устанавливается на место. Оджигать нужно обязательно, что-бы сделать её на время мягкой.

Теперь с него нужно смыть старую краску и заново покрасить, после этого зарядить азотом. В дальнейшем мы немного изменили технологию. На смывку старой краски гидроаккумуляторы поступают сразу по приезду на Тушинскую авиаремонтную базу и только после этого они перебираются.

Покраска гидроаккумулятора тоже не простая задача в наших условиях. Вначале растворителем и обезжиривателем протирается вся окрашиваемая поверхность, после этого наносится слой грунта Body, даётся сушка в течении 3 часов, и после этого два слоя полиуретановой краски. Финишной операцией является нанесение чёрных или жёлтых полос (указывающих в какой сети работает гидроаккумулятор) и нанесение таблички с параметрами и датой ремонта.

Вы можете поддержать проект восстановления и сохранения в лётном состоянии легендарных самолётов Ил-14!

Заходите на наш сайт - IL-14.RU

engineering-ru.livejournal.com

Гидравлическое оборудование - Ремонт гидроаккумуляторов. Заправка гидроаккумуляторов

Мы производим профессиональную заправку и ремонт любых типов гидроаккумуляторов, гидроаккумуляторных станций.

У нас в наличии большой выбор переходников для заправки ("зарядки") гидроаккумуляторов и гидроаккумуляторных станций, начиная от простых портативных заправочных устройств, и заканчивая мощными передвижными заправочными агрегатами. Заправка гидроаккумуляторов ведётся под любое давление до 350 бар.

Также мы можем произвести ремонт гидроаккумуляторов как на месте, так и в наших мастерских.

Значительный опыт специалистов (инженеров-гидравликов и сервис-инженеров) позволяет осуществлять в кратчайшие сроки заправку как отдельных гидроаккумуляторов, так и комплексных гидроаккумуляторных станций на самом высоком профессиональном уровне.

Цена заправки гидроаккумуляторов зависит от типоразмера (ёмкости) гидроаккумулятора и номинального давления заправки, а также от необходимости выезда наших специалистов на место.

Для того чтобы точно определить цену заправки (ремонт гидроаккумуляторов) сообщите нашему специалисту следующие данные:

- Где будет производиться заправка.

- Объём гидроаккумулятора (либо нанесённую на нём маркировку)

- Давление заправки гидроаккумулятора согласно требованиям Вашей системы.

С увеличением функциональности и сложности гидравлических систем возрастает и количество агрегатов, из которых они состоят. И практически в любой гидравлической системе необходимо обеспечивать выполнение таких функций, как накопление и последующая отдача гидравлической энергии, демпфирование гидравлических ударов, гашение пульсаций и т.п. Для решения этих задач используют пневмогидроаккумуляторы, или гидроаккумуляторы. Благодаря своей универсальности, гидроаккумуляторы самых разных видов и размеров широко применяются во всех отраслях промышленности и в любых климатических условиях. Также, практически во всех средствах передвижения - автомобилях и экскаваторах, на космических спутниках и вертолетах, в танках и авианосцах, на батискафах и трансатлантических морских лайнерах.

Гидроаккумуляторы и их функции:

Являясь незаменимым элементом в современной гидравлике, гидроаккумуляторы выполняют множество функций, среди которых:

- снижение необходимой мощности насосов и уменьшение потребления энергии;

- обеспечение резервного питания системы в случае аварийной ситуации;

- выравнивание пульсаций давления;

- поддержка постоянного давления;

- компенсация утечек гидравлической жидкости;

- гашение гидравлических ударов.

- повышение эффективности системы;

- снижение операционных издержек;

- обеспечение высокой надежности гидросистемы;

- увеличение срока службы узлов системы;

- повышение производительности гидравлической системы и ее КПД.

Гидроаккумуляторные станции

Часто, при работе гидравлической системы, возникает необходимость аккумулирования энергии, гашения гидроударов и пульсаций, аварийной подачи энергии. Все эти задачи с успехом решают гидроаккумуляторные станции.

В составе аккумуляторных станций используются баллонные, поршневые и мембранные гидроаккумуляторы, а так же дополнительные расширительные баллоны с азотом. Аккумуляторные станции полностью комплектуются всеми необходимыми элементами управления и контроля, а также предохранительными устройствами.

gudrey.ru

- Как сделать чтобы из трубы не летели искры из трубы

- Несмещенный байпас

- Насосы винтовые горизонтальные резерфорд

- Тренажерный зал под открытым небом

- Фото чем заделать щель между ванной и стеной

- Что делать в бассейне если не умеешь плавать

- Яма дренажная для бани

- Можно ли плавать в бассейне при артрозе коленного сустава

- Все о дымоходах

- Упражнения для позвоночника при остеохондрозе в бассейне

- За сколько времени перед тренировкой нужно есть