Проставочные кольца: размеры, чертеж, изготовление, установка. Нужны ли проставочные кольца? Как подобрать кольцо проставочное? Кольца чертеж

6.5. Моделирование и выполнение чертежа кольца

142 | Часть II. Создание трехмерных моделей деталей и сборок |

6.5.1. Создание упрощенной модели кольца

По заданному сечению (рис. 6.23, а) создадим трехмерную модель кольца резьбового.

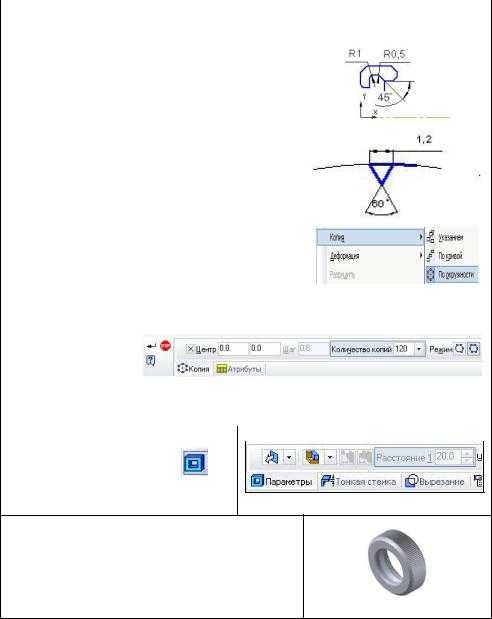

Рис. 6.23. Создание эскиза для операции вращения

1.Нажмите кнопку Создать на Стандартной панели. В открывшемся окне выберите тип нового документаДеталь и нажмите кнопкуOK.

2.На панели Вид нажмите кнопку списка справа от кнопкиОриентация и укажите вариантИзометрия XYZ.

3.В Дереве модели укажите Плоскость ZY.

4.Нажмите кнопку Эскиз на панелиТекущее состояние. Выполните глобальные привязкиБлижайшая точка,Пересечение,Выравнивание,Угловая привязка.

5.Проведите осевую линию. Используя команду Непрерывный ввод объектов, приближенно прорисуйте контур.

Глава 6. Примеры трехмерного моделирования и ассоциативных чертежей | 143 |

6.Нанесите 7 размеров, указав в окне Установить значение размера требуемые значения (рис. 6.23,б).

7.На панели Построение детали выберите в раскрывающемся менюОперации тип выполняемого действияОперация вращения (рис. 6.23,в).

8.На Панели свойств выберите объект Сфероид, задайте прямое направление, угол 360º, а в параметрах тонкой стенки выберитеНет. Нажмите кнопкуСоздать объект. Получим модель, показанную на рис. 6.23,г.

Рис. 6.24. Отредактированный эскиз

9.Выделите Эскиз:1 в Дереве модели. Вызовите из контекстного меню па-

нели Текущее состояниекоманду Редактировать эскиз. Внесите ис-

правления в эскиз, дополнив его изображением трех фасок и одного скругления (рис. 6.24). Закройте эскиз. Сохраните файл с именем Кольцо.

Полученная модель содержит упрощения по сравнению с реальной формой кольца, но она наиболее удобна для создания ассоциативного чертежа, на котором рифление показывается условно, а для изображения проточки используется выносной элемент.

Для моделирования проточки и рифления отредактируем модель Кольцо

(рис. 6.25).

Рис. 6.25. Модель кольца показана с вырезом четверти объема

144 | Часть II. Создание трехмерных моделей деталей и сборок |

Таблица 6.1 отражает этапы моделирования.

Таблица 6.1. Редактирование трехмерной модели кольца

Требуемые действия |

| Иллюстрации | |||||

и комментарии |

| ||||||

|

|

|

| ||||

|

|

|

|

|

|

|

|

Выделить Эскиз:1 в Дереве построения. |

|

|

|

| |||

Команда Редактировать эскизна панели |

|

|

|

| |||

Текущее состояние позволит внести исправле- |

|

|

|

| |||

ния в эскиз, дополнив его изображением двух |

|

|

|

| |||

скруглений и одной фаски |

|

|

|

| |||

|

|

|

|

|

|

|

|

Выбрать Плоскость XY и создать эскиз |

|

|

|

| |||

выдавливаемого элемента прямого рифления. |

|

|

|

| |||

Согласно ГОСТу, для диаметра накатываемой |

|

|

|

| |||

поверхности 45 мм необходимо рифление |

|

|

|

| |||

с шагом 1,2 мм |

|

|

|

| |||

|

|

|

|

|

|

|

|

Выбрать команду Копия | По окружностииз |

|

|

|

| |||

меню Редактор и указать центр |

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В настройках копи- |

|

|

|

|

|

| |

рования выбрать |

|

|

|

|

|

| |

Количество копий |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

120 в кольцевом |

|

|

|

|

|

|

|

направлении. |

|

|

|

|

|

|

|

Завершив ввод, |

|

|

|

|

|

|

|

|

|

|

|

|

| ||

нажать кнопку |

|

|

|

|

|

| |

Создать объект |

|

|

|

|

|

| |

|

|

|

|

|

|

| |

Нажать кнопку |

|

|

|

|

| ||

|

|

|

|

| |||

Вырезать выдавливанием |

| . |

В Способе построениявыбрать Через все

Выберите Плоскость XY и создайте эскиз, на котором постройте от центра по осям два отрезка. Завершив эскиз, в менюОперации выберите командуСечение | По эскизу.

Получив требуемое изображение, сохраните файл с именем Кольцо_1

Глава 6. Примеры трехмерного моделирования и ассоциативных чертежей | 145 |

6.5.2. Ассоциативный чертеж

Создание чертежа выполняется командой Файл | Создать | Чертеж.

1.Создание стандартных видов выполняется командой Вставка | Вид с мо-

дели | Стандартные.

2.Откройте документ Кольцо. На вкладке Параметры панели свойств в полеОриентация главного вида задайтеСправа. На вкладкеЛинии

панели свойств в поле Невидимые линии нажмите кнопкуПоказывать. Расположите фантом в поле чертежа.

3.Для вставки библиотечного элемента на местном виде проточки для внутренней метрической резьбы выберите в меню Сервис командуМе-

неджер библиотек или нажмите кнопку Менеджер библиотекна панели

Стандартная. На экране появится окно Менеджера библиотек.

4.В левой части окна откройте папку Машиностроение. В правой части отметьте элементКонструкторская библиотека. Откройте вкладкуКонструктивные элементы. В списке разделов раскройте разделПро-

точки. Двойной щелчок на строке Для внутренней метрической резь-

бы активизирует диалоговое окно, предназначенное для выбора параметров проточки. Укажите необходимые параметры и нажмите кнопкуОK. После этого система построит фантом проточки, который можно размес-

тить в поле чертежа. Для окончания размещения нажмите на значок

Создать объект.

5.Установите Вставка| Вид с модели| Произвольный. Откройте доку-

мент Кольцо_1. На вкладке Параметры панели свойств в полеОриентация главного вида задайтеИзометрия XYZ. Расположите фантом в поле чертежа.

Оформление чертежа производится поочередно в отдельных видах и включает проведение осевых линий и линий штриховки, нанесение размеров. Размер шрифта буквенного обозначения выносного элемента должен быть больше размера цифр размерных чисел приблизительно в два раза. Масштаб изображения на выносном элементе, отличающийся от указанного в основной надписи, указывают рядом с надписью, относящейся к выносному элементу.

На рис. 6.26 показан пример выполнения учебного чертежа резьбового кольца.

studfiles.net

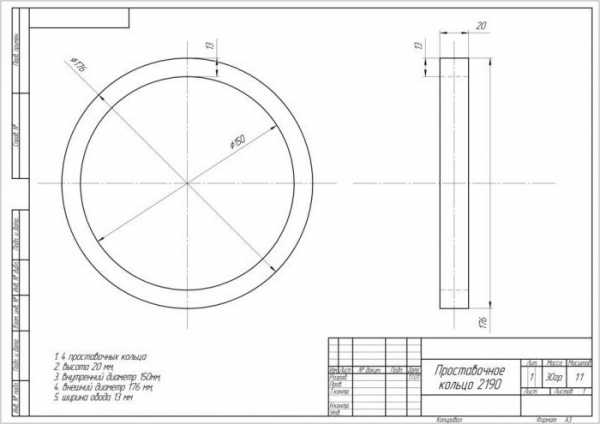

размеры, чертеж, изготовление, установка. Нужны ли проставочные кольца? Как подобрать кольцо проставочное?

В настоящее время рынок автомобильных запчастей буквально «пестрит» разнообразными видами литых колесных дисков. Однако их определенные модели создаются под конкретную марку авто: например, колесные диски для Mercedes или Audi.

Если устанавливать литье на другие марки, то можно столкнуться с такой неприятностью, как несоответствие диска и посадочного отверстия колеса. Для решения этой проблемы используют проставочные кольца. Именно о них и пойдет речь в нашей статье.

Нужны ли проставочные кольца?

Как упоминалось выше, современная индустрия предоставляет автомобилисту огромный выбор литых колесных дисков. Однако компании, для того чтобы получать прибыль, создают эти запчасти под определенные марки автомобилей. Ну а стоимость колесных дисков зависит от класса авто. Например, поставить литье на BMW будет дороже, чем на Renault.

Если же использовать проставочные кольца, то колесные диски «унифицируются» и на машину можно установить эти запчасти от других марок авто. Конечно, есть и другие варианты, при которых можно установить литые диски, предназначенные для других марок автомобилей. Правда, такое крепление будет не совсем прочным, что приведет к возникновению опасной ситуации на дороге.

Монтаж детали

Установка проставочных колец должна осуществляться в соответствии с размерами ступицы автомобиля и проставочного отверстия. Кольцо надевается на ступицу соответствующим отверстием, а с другой его стороны устанавливается колесо. Деталь можно приобрести в магазине автомобильных запчастей, или же, имея на руках чертеж проставочных колец, изготовить их самостоятельно. Но это если есть необходимые навыки.

Как подобрать проставочное кольцо?

Как упоминалось ранее, проблема несоответствия центровочного отверстия колесного диска и размера цилиндра ступицы является достаточно распространенной. Для ее решения используются центровочные проставочные кольца.

Перед тем как устанавливать диск, нужно убедиться в том, что центровочное отверстие больше «стандартного». Таким образом, кольцо сыграет важную роль в фиксированной установке колесного диска. Если же центровочное отверстие меньше «стандартного», то от установки такого диска придется отказаться.

Для верного выбора колец нужно четко определить диаметр отверстия диска и диаметр посадочного отверстия ступицы автомобиля. Первый показатель соответствует внешнему размеру детали, а второй – внутреннему отверстию.

Если кольца были подобраны неверно, то возникнут отклонения. При их наличии установка центровочных проставочных колец становится бессмысленной, так как неверно подобранные детали не будут выполнять свои функции.

Производство проставочных колец

Изготовление проставочных колец осуществляется в промышленных масштабах. Однако известны случаи, когда детали, выпускаемые промышленным способом, не подходили для эксплуатации. Если в продаже нет подходящей запчасти, то необходимо сделать замеры центровочного и проставочного отверстий, создать чертеж колец и с помощью токарного станка сделать их самостоятельно.

Но для этого нужно обладать профессиональными токарными навыками и неплохим станком, так как создание проставочных колец требует выточки мелких деталей. При самостоятельном изготовлении запчасти нужно правильно подобрать материал. Металл, из которого планируется выточить проставочное кольцо, должен быть мягче, чем материал, из которого изготовлена ступица и собственно сам диск.

Размеры колец

Размеры проставочных колец для дисков измеряются двумя показателями. Первый определяется диаметром центровочного отверстия в диске, второй – диаметром проставочной втулки ступицы автомобиля. Единицы измерения - миллиметры.

К примеру, в маркировке проставочного кольца "70,1 мм-66,1 мм": 70,1 мм - внешний диаметр кольца (диаметр центровочного отверстия), 66,1 мм - внутренний диаметр (диаметр проставочной втулки ступицы).

Важно помнить о том, что любое несоответствие в размерах приведет к неплотному прилеганию колеса, возникновению стуков и «дребезжания» и как следствие - выходу из строя подвески автомобиля.

Кольца из алюминия: плюсы и минусы

Алюминиевые проставочные кольца обладают солидным ресурсом износостойкости. Ведь основным предназначением этой детали является более точная фиксация диска на колесо. Особой нагрузки она не испытывает, так как за крепление отвечают конусообразные гайки.

Единственная нагрузка на кольцо возникает при многократном снятии и установке колеса. Алюминий, благодаря своим свойствам, отлично справляется с сохранением размеров и обеспечением плотной фиксации колеса на втулке ступицы транспортного средства. Единственное, что может угрожать алюминиевым кольцам, так это возникновение коррозии, которая может перекинуться и на другие детали автомобиля.

В целом кольца из алюминия достаточно надежны и долговечны. Эти свойства позволяют их использовать в трудных дорожных условиях и при высокой интенсивности эксплуатации автомобиля.

Кольца из пластика: плюсы и минусы

Существует распространенное мнение о том, что пластиковые проставочные кольца достаточно неэффективны. Это объясняют меньшей жесткостью материала. Тем не менее пластиковые детали способны выдержать несколько снятий и установок колеса.

При их износе теряется соответствие в размерах и кольца перестают выполнять свои функции. К их преимуществам можно отнести дешевизну, практичность, а также отсутствие коррозии, чего нельзя сказать о кольцах из алюминия.

В настоящее время пластиковые кольца сделаны из достаточно твердого материала, который способен выдерживать определенного рода нагрузки и сохранять соответствие по размерам.

Как выбрать материал для этой детали?

Перед приобретением этой детали стоит определиться с материалом колец. При частой смене колес, эксплуатации автомобиля в неблагоприятных дорожных условиях, а также при высокой интенсивности использования транспортного средства на авто устанавливаются алюминиевые кольца.

Пластиковые же кольца отлично подойдут для эксплуатации в местах с повышенной влажностью воздуха. Основными преимуществами пластика являются невосприимчивость к влаге, а также дешевизна. Кроме того, пластиковые кольца выполнены из твердой пластмассы, поэтому минимум на 5-6 циклов снятия и установки колеса их должно хватить с лихвой.

Несмотря на то что проставочные центровочные кольца - это лишь «корректирующая» деталь, они играют важную роль в обеспечении комфорта при езде. При их выборе следует учитывать особенности материала, из которого они изготовлены. В худшем случае крепление будет ненадежным, что при эксплуатации автомобиля приведет к проблемам с подвеской. Использование неподходящих колец может привести и к возникновению на дороге опасных ситуаций.

Последствия эксплуатации неподходящих колец

Как упоминалось ранее, при выборе проставочных колец необходимо строго учитывать размеры. Если центровочное отверстие диска больше ступицы, то это можно устранить с их помощью. Если наоборот, то установка кольца становится нецелесообразной. Что же будет, если использовать неподходящую по размерам деталь?

Во-первых, начнется биение колеса, то есть оно будет «прыгать» на ступице вверх-вниз, что в конечном результате приведет к выходу из строя его частей, подвески, а также к деформации литого диска. Во-вторых, неисправности, указанные ранее, способствуют созданию на дороге аварийной ситуации, ставящей под угрозу жизнь и здоровье водителя и пассажиров.

Если делать их самому, стоит учитывать тот факт, что металл изготовления должен быть мягче того, из которого сделаны ступица и подшипники. Тогда при неверной установке кольца (а от ошибок не застрахован никто) именно центрующий элемент будет разрушен в результате биения. Ну а подшипники и ступица останутся «целыми и невредимыми». Это, в свою очередь, облегчит последующий ремонт транспортного средства.

Использование неподходящих колец не обеспечивает точность посадки. А это оказывает пагубное влияние на состояние ходовой части автомобиля.

Что будет, если использовать неподходящие колесные диски?

Несмотря на то что производители колесных дисков стараются наиболее максимально унифицировать свой продукт, существует ряд деталей, создающихся под конкретные модели машин. При тюнинге транспортного средства многие автомобилисты обращают взор в сторону «представительских» дисков, гораздо улучшающих его внешний вид.

При несоответствии размеров ступицы и центрующего отверстия диска происходит неточная посадка колеса. Это же оказывает пагубное влияние на детали ходовой части автомобиля: подвеску, амортизаторы, подшипники и ступицу. Выход из строя этих элементов приводит к возникновению аварийной ситуации на дороге и дорогостоящему ремонту автомобиля.

Если по каким-либо параметрам колесные диски не подходят к ступице, не стоит отчаиваться. Можно приобрести и установить центрующие кольца. Благодаря им посадка колеса будет точной, а это защитит детали подвески от разрушения. К тому же верно подобранные кольца являются залогом отличной управляемости транспортного средства.

Стоит отметить, что если диаметр центрующего отверстия диска ниже, чем диаметр ступицы, то от его покупки следует отказаться. Использование колец в данном случае нецелесообразно.

Заключение

Подводя итоги сказанного выше, нужно отметить, что центровочные кольца обеспечивают точную посадку колеса. Детали используются при замене заводских дисков на литые. При несоответствии размеров центрующего отверстия, расположенного на диске, и ступицы используют центровочные кольца.

Для того чтобы верно их подобрать, необходимо четко знать размеры отверстия в диске и диаметр посадочного отверстия ступицы. Если необходимых деталей нет в продаже, их можно изготовить самостоятельно. Если же проставочные кольца (размеры) не будут соответствовать, то они не будет выполнять свои функции.

Далее о материале… Проставочные кольца изготавливаются из пластика и алюминия. Пластмассовые детали более дешевые, но менее ресурсоемки: их хватает примерно на 5-6 замен колеса. Однако бесспорным преимуществом пластика является коррозийная стойкость.

Алюминиевые кольца достаточно надежны, они позволяют устанавливать и снимать колесо несколько десятков раз. К тому же металлическая деталь невосприимчива к интенсивности эксплуатации транспортного средства. Однако на нее оказывает влияние коррозия, что может привести к порче и других частей подвески автомобиля.

fb.ru

размеры, чертеж, изготовление, установка. Нужны ли проставочные кольца? Как подобрать кольцо проставочное?

Автомобили 18 августа 2017В настоящее время рынок автомобильных запчастей буквально «пестрит» разнообразными видами литых колесных дисков. Однако их определенные модели создаются под конкретную марку авто: например, колесные диски для Mercedes или Audi.

Если устанавливать литье на другие марки, то можно столкнуться с такой неприятностью, как несоответствие диска и посадочного отверстия колеса. Для решения этой проблемы используют проставочные кольца. Именно о них и пойдет речь в нашей статье.

Нужны ли проставочные кольца?

Как упоминалось выше, современная индустрия предоставляет автомобилисту огромный выбор литых колесных дисков. Однако компании, для того чтобы получать прибыль, создают эти запчасти под определенные марки автомобилей. Ну а стоимость колесных дисков зависит от класса авто. Например, поставить литье на BMW будет дороже, чем на Renault.

Если же использовать проставочные кольца, то колесные диски «унифицируются» и на машину можно установить эти запчасти от других марок авто. Конечно, есть и другие варианты, при которых можно установить литые диски, предназначенные для других марок автомобилей. Правда, такое крепление будет не совсем прочным, что приведет к возникновению опасной ситуации на дороге.

Монтаж детали

Установка проставочных колец должна осуществляться в соответствии с размерами ступицы автомобиля и проставочного отверстия. Кольцо надевается на ступицу соответствующим отверстием, а с другой его стороны устанавливается колесо. Деталь можно приобрести в магазине автомобильных запчастей, или же, имея на руках чертеж проставочных колец, изготовить их самостоятельно. Но это если есть необходимые навыки.

Видео по теме

Как подобрать проставочное кольцо?

Как упоминалось ранее, проблема несоответствия центровочного отверстия колесного диска и размера цилиндра ступицы является достаточно распространенной. Для ее решения используются центровочные проставочные кольца.

Перед тем как устанавливать диск, нужно убедиться в том, что центровочное отверстие больше «стандартного». Таким образом, кольцо сыграет важную роль в фиксированной установке колесного диска. Если же центровочное отверстие меньше «стандартного», то от установки такого диска придется отказаться.

Для верного выбора колец нужно четко определить диаметр отверстия диска и диаметр посадочного отверстия ступицы автомобиля. Первый показатель соответствует внешнему размеру детали, а второй – внутреннему отверстию.

Если кольца были подобраны неверно, то возникнут отклонения. При их наличии установка центровочных проставочных колец становится бессмысленной, так как неверно подобранные детали не будут выполнять свои функции.

Производство проставочных колец

Изготовление проставочных колец осуществляется в промышленных масштабах. Однако известны случаи, когда детали, выпускаемые промышленным способом, не подходили для эксплуатации. Если в продаже нет подходящей запчасти, то необходимо сделать замеры центровочного и проставочного отверстий, создать чертеж колец и с помощью токарного станка сделать их самостоятельно.

Но для этого нужно обладать профессиональными токарными навыками и неплохим станком, так как создание проставочных колец требует выточки мелких деталей. При самостоятельном изготовлении запчасти нужно правильно подобрать материал. Металл, из которого планируется выточить проставочное кольцо, должен быть мягче, чем материал, из которого изготовлена ступица и собственно сам диск.

Размеры колец

Размеры проставочных колец для дисков измеряются двумя показателями. Первый определяется диаметром центровочного отверстия в диске, второй – диаметром проставочной втулки ступицы автомобиля. Единицы измерения - миллиметры.

К примеру, в маркировке проставочного кольца "70,1 мм-66,1 мм": 70,1 мм - внешний диаметр кольца (диаметр центровочного отверстия), 66,1 мм - внутренний диаметр (диаметр проставочной втулки ступицы).

Важно помнить о том, что любое несоответствие в размерах приведет к неплотному прилеганию колеса, возникновению стуков и «дребезжания» и как следствие - выходу из строя подвески автомобиля.

Кольца из алюминия: плюсы и минусы

Алюминиевые проставочные кольца обладают солидным ресурсом износостойкости. Ведь основным предназначением этой детали является более точная фиксация диска на колесо. Особой нагрузки она не испытывает, так как за крепление отвечают конусообразные гайки.

Единственная нагрузка на кольцо возникает при многократном снятии и установке колеса. Алюминий, благодаря своим свойствам, отлично справляется с сохранением размеров и обеспечением плотной фиксации колеса на втулке ступицы транспортного средства. Единственное, что может угрожать алюминиевым кольцам, так это возникновение коррозии, которая может перекинуться и на другие детали автомобиля.

В целом кольца из алюминия достаточно надежны и долговечны. Эти свойства позволяют их использовать в трудных дорожных условиях и при высокой интенсивности эксплуатации автомобиля.

Кольца из пластика: плюсы и минусы

Существует распространенное мнение о том, что пластиковые проставочные кольца достаточно неэффективны. Это объясняют меньшей жесткостью материала. Тем не менее пластиковые детали способны выдержать несколько снятий и установок колеса.

При их износе теряется соответствие в размерах и кольца перестают выполнять свои функции. К их преимуществам можно отнести дешевизну, практичность, а также отсутствие коррозии, чего нельзя сказать о кольцах из алюминия.

В настоящее время пластиковые кольца сделаны из достаточно твердого материала, который способен выдерживать определенного рода нагрузки и сохранять соответствие по размерам.

Как выбрать материал для этой детали?

Перед приобретением этой детали стоит определиться с материалом колец. При частой смене колес, эксплуатации автомобиля в неблагоприятных дорожных условиях, а также при высокой интенсивности использования транспортного средства на авто устанавливаются алюминиевые кольца.

Пластиковые же кольца отлично подойдут для эксплуатации в местах с повышенной влажностью воздуха. Основными преимуществами пластика являются невосприимчивость к влаге, а также дешевизна. Кроме того, пластиковые кольца выполнены из твердой пластмассы, поэтому минимум на 5-6 циклов снятия и установки колеса их должно хватить с лихвой.

Несмотря на то что проставочные центровочные кольца - это лишь «корректирующая» деталь, они играют важную роль в обеспечении комфорта при езде. При их выборе следует учитывать особенности материала, из которого они изготовлены. В худшем случае крепление будет ненадежным, что при эксплуатации автомобиля приведет к проблемам с подвеской. Использование неподходящих колец может привести и к возникновению на дороге опасных ситуаций.

Последствия эксплуатации неподходящих колец

Как упоминалось ранее, при выборе проставочных колец необходимо строго учитывать размеры. Если центровочное отверстие диска больше ступицы, то это можно устранить с их помощью. Если наоборот, то установка кольца становится нецелесообразной. Что же будет, если использовать неподходящую по размерам деталь?

Во-первых, начнется биение колеса, то есть оно будет «прыгать» на ступице вверх-вниз, что в конечном результате приведет к выходу из строя его частей, подвески, а также к деформации литого диска. Во-вторых, неисправности, указанные ранее, способствуют созданию на дороге аварийной ситуации, ставящей под угрозу жизнь и здоровье водителя и пассажиров.

Если делать их самому, стоит учитывать тот факт, что металл изготовления должен быть мягче того, из которого сделаны ступица и подшипники. Тогда при неверной установке кольца (а от ошибок не застрахован никто) именно центрующий элемент будет разрушен в результате биения. Ну а подшипники и ступица останутся «целыми и невредимыми». Это, в свою очередь, облегчит последующий ремонт транспортного средства.

Использование неподходящих колец не обеспечивает точность посадки. А это оказывает пагубное влияние на состояние ходовой части автомобиля.

Что будет, если использовать неподходящие колесные диски?

Несмотря на то что производители колесных дисков стараются наиболее максимально унифицировать свой продукт, существует ряд деталей, создающихся под конкретные модели машин. При тюнинге транспортного средства многие автомобилисты обращают взор в сторону «представительских» дисков, гораздо улучшающих его внешний вид.

При несоответствии размеров ступицы и центрующего отверстия диска происходит неточная посадка колеса. Это же оказывает пагубное влияние на детали ходовой части автомобиля: подвеску, амортизаторы, подшипники и ступицу. Выход из строя этих элементов приводит к возникновению аварийной ситуации на дороге и дорогостоящему ремонту автомобиля.

Если по каким-либо параметрам колесные диски не подходят к ступице, не стоит отчаиваться. Можно приобрести и установить центрующие кольца. Благодаря им посадка колеса будет точной, а это защитит детали подвески от разрушения. К тому же верно подобранные кольца являются залогом отличной управляемости транспортного средства.

Стоит отметить, что если диаметр центрующего отверстия диска ниже, чем диаметр ступицы, то от его покупки следует отказаться. Использование колец в данном случае нецелесообразно.

Заключение

Подводя итоги сказанного выше, нужно отметить, что центровочные кольца обеспечивают точную посадку колеса. Детали используются при замене заводских дисков на литые. При несоответствии размеров центрующего отверстия, расположенного на диске, и ступицы используют центровочные кольца.

Для того чтобы верно их подобрать, необходимо четко знать размеры отверстия в диске и диаметр посадочного отверстия ступицы. Если необходимых деталей нет в продаже, их можно изготовить самостоятельно. Если же проставочные кольца (размеры) не будут соответствовать, то они не будет выполнять свои функции.

Далее о материале… Проставочные кольца изготавливаются из пластика и алюминия. Пластмассовые детали более дешевые, но менее ресурсоемки: их хватает примерно на 5-6 замен колеса. Однако бесспорным преимуществом пластика является коррозийная стойкость.

Алюминиевые кольца достаточно надежны, они позволяют устанавливать и снимать колесо несколько десятков раз. К тому же металлическая деталь невосприимчива к интенсивности эксплуатации транспортного средства. Однако на нее оказывает влияние коррозия, что может привести к порче и других частей подвески автомобиля.

Источник: fb.ru Бизнес Переплавка золота, нужна ли и в каких случаяхСкорее всего, у каждого были в жизни случаи, когда любимые золотые украшения ломались, рвались тонкие цепочки, терялось одно изделие из пары - сережка, например. Или просто украшение становилось неактуальным, выходило...

Здоровье Нужно ли знать то, как заболеть анорексиейОбщество диктует свои стандарты. Конечно же, до сих пор есть немало тех, кому до этого дела нет никакого, однако тех, кто находится в плену стереотипов все больше с каждым годом. Нам диктуют то, как мы должны одеватьс...

Образование Нужна ли запятая перед "как"? Ставится запятая перед словом "как" или нет?Одной из самых распространенных пунктуационных ошибок в средней школе является запятая перед «какой», «как» и другими словами в конструкциях, которые при помощи них присоединяются. Это...

Домашний уют Спортивный турник: размеры, чертежи, виды, изготовление и установкаСпортивный турник представляет собой спортивный снаряд или тренажер в виде круглого металлического бруса. Создан он для поддержания различных групп мышц в тонусе, для расслабления и вытягивания позвоночника, для реаби...

Автомобили Установка тахографов на грузовые автомобили. Нужны ли тахографы на грузовиках?С каждым годом промышленность и грузооборот России постепенно растет. Соответственно, можно наблюдать большое развитие сферы грузоперевозок, особенно автомобильных. Однако обязательным условием, при котором разрешаетс...

Домашний уют Подъемные ворота для гаража своими руками: чертежи, изготовление, материалы, установкаВ условия небольшого пространства перед гаражом на выручку придут подъемные ворота. Их конструкция предусматривает подъем створки под потолок. Это гораздо удобнее, нежели обычные распашные варианты. Конечно же, подобн...

Домашний уют Изготовление ульев своими руками: размеры, чертежи. Технология изготовления ульев из пенополистирола в домашних условияхБесспорно, изобретение такого устройства, как разборный улей на основе рамок, стало настоящим прорывом в такой области, как пчеловодство. Изготовление ульев ввел в практику знаменитый русский и украинский ученый П. И ...

Домашний уют Ворота распашные своими руками. Чертежи, изготовление и монтаж, установка автоматикиВладельцы гаражей и частных домов уже довольно давно оценили удобство использования въездных ворот распашного типа. Это вполне естественно, особенно если учесть, что изготовление распашных ворот осуществляется на прот...

Домашний уют Козлы для пилки дров своими руками: чертеж, изготовление и размерыРаспил большого количества дров – занятие трудоемкое. Каждый, кто хоть раз этим занимался, наверняка знает, что делать это на земле или в полувисячем положении не слишком удобно. Если говорить откровенно, то пос...

Автомобили Нужно ли прогревать двигатель и как это делать?Передвигаться на своем автомобиле с комфортом - мечта любого водителя. Летом хочется, чтобы в нем было прохладно, а зимой, наоборот, тепло. Но помимо удобств обязательно нужно контролировать техническое состояние тран...

monateka.com

Рисунок для ювелиров - Стр 7

62

П О С Т Р О Е Н И Е О К Р У Ж Н О С Т Е Й И ДУГ В Г О Р И З О Н Т А Л Ь Н О Й И З О М Е Т Р И И

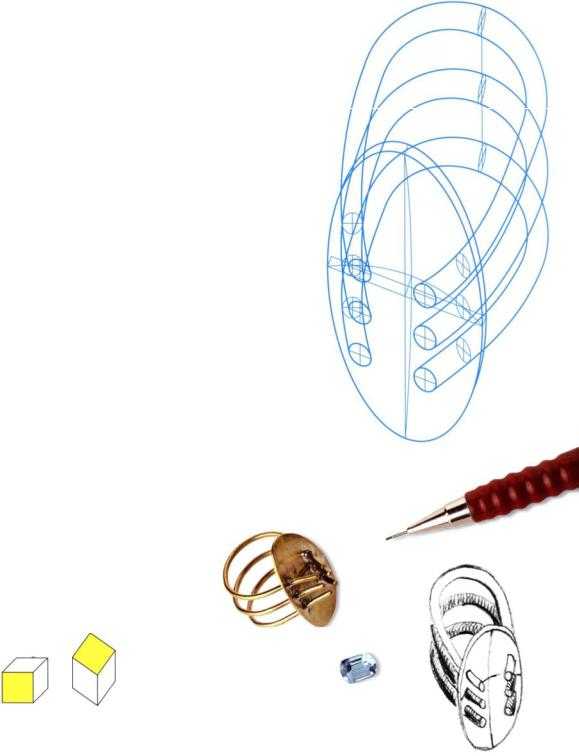

Основание большинства колец и браслетов рисуются окружностями. Изображение предмета сверху позволяет рисовать их в параллельных плоскостях без каких=либо изменений. Здесь представлены два примера, показывающие, как рисовать параллельные окружности и дуги.

Чтобы нарисовать полый цилиндр, начертим сначала две окружности и от любой точки проведем вниз вертикальные прямые. Сделаем то же самое через равные отрезки на окружности. Отметим на вертикальных прямых высоту.

Когда мы соединим отметки на вертикальных прямых, эти точки нам помогут с большей точностью построить дугу окружности. Мы также советуем вам провести вертикальные прямые от крайних точек окружностей, потому что без них высока вероятность того, что вы неправильно закончите линии дуг.

Обратите внимание, что высота строится прямой линией. Очень часто делают ошибку, когда имеют дело с очень маленькой высотой, проводя дугу, забывая подвести ее к крайним точкам на окружности.

На другом чертеже делаем все то же самое, но выберем определенные точки, от которых будем проводить вниз вертикальные линии: точки,

вкоторых кривая меняет свое направление (А),

иточки максимума кривой (В).

63

НАЛОЖЕНИЕ П А Р А Л Л Е Л Ь Н Ы Х | 1 | 2 |

|

И Н А К Л О Н Н Ы Х П Л А С Т И Н

Мы научимся делать чертеж кольца, в котором могут возникнуть трудности с параллельными и наклонными плоскостями. Основа этого кольца = серебряная согнутая пополам пластина с лапками, которые держат родохрозит, плоскости строятся при помощи сгибания той же пластины в форме буквы U.

Рисунок с дополнительными линиями, которые помогают понять вращение плоскости.

1.Прежде чем приступить к построению рисунка кольца, желательно где=нибудь на полях сделать дополнительный чертеж: вид спереди и сбоку. Имея рисунок предмета с двух ракурсов, намного проще определить пропорции украшения.

2.Рисуем контуры уже повернутой плоскости так, чтобы вертикальные линии не сливались.

3.От четырех вершин проводим вниз вертикальные прямые и делаем отметку высоты. В этом случае нам нужна вся высота кольца с учетом высоты пластины. Теперь на двух вертикалях на заднем плане отмечаем точку середины, проводим прямую и отмечаем радиус сгиба пластины.

4.Чтобы изнутри показать толщину кольца, от любой точки

вверхней половине окружности проводим вниз вертикальные прямые; делаем отметки толщины пластин и соединяем точки отметок. Дальше через точки проводим дуги.

Обратите внимание, что эти дуги не должны быть симметричными, так как мы работаем на наклонной плоскости.

5 и 6. Детальный рисунок лапок и камня. Чтобы изобразить на рисунке камень, вставленный в кольцо, проведем линии высоты вверх для верхней лапки и вниз = для нижней. Обратите внимание, что из=за перспективы нарушается симметрия четырех наклонных плоскостей.

Увеличенный рисунок лапок

5

6

Карпе Бельмунт

Чертеж кольца

в горизонтальной

изометрии и фрагмент

необработанного

родохрозита, 2002

64

Кольца

с асимметричными высотами

В предыдущих чертежах мы использовали плоскость кольца как основу построения рисунка, но в чертеже, которым мы будем заниматься в дальнейшем, станет невозможным поступать таким же образом, так как верхняя и нижняя плоскости не параллельны. В данном случае начнем чертеж с воображаемой горизонтальной плоскости, проходящей через центр высоты кольца. От этой плоскости проведем в оба направления верти-

кальные прямые разной высоты, чтобы передать наклон.

Обычно такой чертеж используется для изображения колец или браслетов с разной высотой или если стороны расположены под наклоном.

Этот чертеж поможет нам понять строение кольца.

Сравним угол зрения |

|

|

|

|

при фронтальной (А) |

|

|

|

|

и горизонтальной | Представим | кольцо | без камня, | |

изометрии (В). | чтобы | не | усложнять рисунок. | |

В первом случае | В этом дизайне три петли | |||

одна из | продолжаются, | и их концы | ||

вертикальных | служат лапками | для камня. | ||

сторон находится во |

|

|

|

|

фронтальной |

|

|

|

|

плоскости, в то |

|

|

|

|

время как во втором |

|

|

|

|

так представляется |

|

|

|

|

горизонтальная |

|

|

|

|

основа фигуры. |

|

|

|

|

В обоих случаях |

|

|

|

|

упомянутая сторона |

|

|

|

|

рисуется без |

|

|

|

|

изменения ее | А | В |

|

|

формы. |

|

|

|

|

Эмилия Иглесиас

Золотое кольцо с топазом, 1999

66

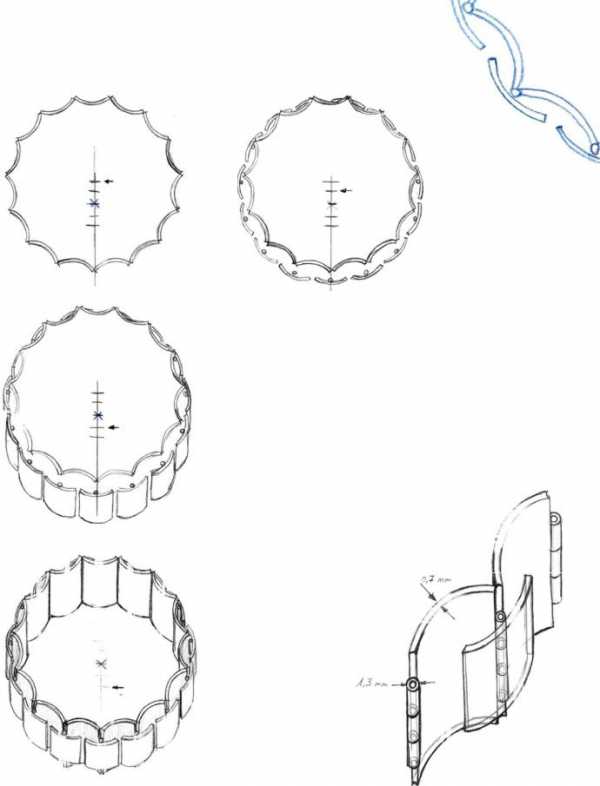

Последним рисунком, который мы сделаем в горизонтальной изометрии, будет рисунок браслета, состоящего из звеньев. Это поможет нам понять, как рисуется браслет и каждое из звеньев.

Первый шаг = рисунок окружности, который поможет правильно расположить звенья. Потом мы делим окружность на равные части. Их будет столько, сколько звеньев (в данном случае = 15).

Вид украшения

ц е л и к о м и с к р ы т ы е д е т а л и

1. Чертим круг диаметром 6 см и делим его на 15 равных

1 частей (360/15 = 24 градуса). Теперь при помощи транспортира делим круг на части, углы которых будут равны 24 градусам.

2. Калькируем этот рисунок, чтобы повторить последовательность звеньев браслета. На кальке рисуем звено.

3. Чтобы дополнить чертеж, калькируем рисунок, сделанный в шаге 2, чтобы получился круг из звеньев.

67

4. Чтобы представить браслет объемным, на другую бумагу калькируем части первого чертежа следующим образом: сначала проводим вертикальную прямую и отмечаем на ней высоту, которую хотим придать браслету (в данном случае общая высота будет 15 см и 9 см пластин, покрывающих звенья). Накладываем эту бумагу на наш первый чертеж так, чтобы их центры совпали. Калькируем только внешнюю

часть браслета.

6

5.Перемещаем отметки высоты выше и калькируем внутреннюю часть браслета.

6.Делаем то же самое с третьей отметкой.

7.Наконец, чтобы сделать чертеж полным, совмещаем его с четвертой отметкой.

Сандра Бласко

Серебряный браслет, 1996

Чтобы объяснить соединение звеньев, мы

7 предлагаем увеличенный рисунок, который позволит увидеть скрытые детали. Чтобы отделить скрытые линии и линии контура, мы работаем карандашами разной твердости.

68

Другой угол зрения:

прямоугольная изометрия

К о л ь ц а и браслеты можно рисовать под другим углом, который больше соответствует действительности, если смотреть на предмет с близкого расстояния. Как уже упоминалось на с. 58, угол зрения этой перспективы придает большую реалистичность рисунку, но чертеж оказывается более сложным, так как форма предмета изменяется со всех его сторон, поэтому мы предлагаем использовать такой чертеж только для предметов простых геометрических форм.

Чертеж браслета кольцевидной формы. Так как легко спутать | со- |

единение одной точки с другой, сначала лучше отметить каждую | |

линию высоты своим цветом. | Анна Гонсалес. Браслет из серебра и бумаги, 2001 |

70

Контур шара = это, очевидно, окружность, но в данном случае мы будем передавать объем с помощью линий, чтобы он не был похож на плоский силуэт. Эффект объема достигается при помощи построения эллипсов или светотеней.

Изображение

шара

Радиус = 6

Чтобы нарисовать шар в проекции, необходимо начать с точки пересечения трех эллипсов: двух, расположенных в вертикальной плоскости, и одного 2 в горизонтальной. Сначала рисуем эллипс в горизонтальной плоскости, отмечаем высоту и рисуем два вертикально расположенных эллипса. Наконец, достраиваем контур шара, проводя внешнюю окружность по касательной к трем эллипсам.

Заметьте, что контур первой окружности не совпадает с контуром последней окружности. Таким образом, самая высокая точка шара тоже не совпадает с точкой периметра, а находится на пересечении двух вертикальных плоскостей. То же самое происходит с точкой основания шара.

studfiles.net

Приспособление для снятия поршневых колец | Автомобили и автомобильное хозяйство (Автосервис)

Учреждение образования Кличевский государственный аграрно-технический колледжТехническое обеспечение процессов в сельско-хозяйственном производствеКонструкторская разработка: Приспособление для снятия поршневых колец

Приспособление для снятия поршневых колец. Формат А1, деталеровка, спецификация.Трудно сказать, что сложнее: надеть или снять жестко пружинящее кольцо, служащее уплотнителем между стенками поршня и цилиндра в двигателях внутреннего сгорания, компрессорах, некоторых насосах. Тем ценнее простое приспособление, созданное молодыми новаторами на Павлодарском тракторном заводе. Оно облегчает выполнение обеих операций. Внешне инструмент напоминает клещи, вместо губок у него — кольцевая державка. Она соединяется с ручками пластиной, в прорези которой установлена стягивающая пружина. Последняя поддерживает ручки в исходном положении: с сомкнутыми рабочими язычками. Той же цели служат две дополнительные пружины, соединяющие ручки с пластиной. Кроме того, на пластине имеется регулировочный болт, задающий размер развода язычков инструмента; он обеспечивает необходимый разжим кольца и в то же время предохраняет его от поломки.Принцип работы приспособления прост. Поршневое кольцо вставляют в кольцевую державку так, чтобы его замки (разъемы) упирались в язычки. При сжимании ручек кольцо расширится и легко станет на поршень. Для снятия кольца приспособление переворачивают на 180°, устанавливают на поршень и, введя язычки в замковый разъем поршневого кольца, сжимают ручки: кольцо раздвигается и беспрепятственно снимается с поршня.

Состав: Приспособление (СБ) Пластина(корпус), Зажимной язычок, Ручка.

Софт: КОМПАС-3D V16 x64

vmasshtabe.ru

Конструкция и форма поршневых колец

Материалы для изготовления поршневых колец

Материалы для изготовления поршневых колец выбираются по наличию у них антифрикционных свойств и по условиям, при которых должны работать поршневые кольца. Хорошая эластичность и коррозионная стойкость важны точнотакже, как и высокая сопротивляемость по отношению к повреждениям при экстремальных условиях эксплуатации. Серый чугун является на сегодняшний день ещё основным материалом, из которого изготавливаются поршневые кольца. С трибологической точки зрения серый чугун, с содержащимся в его структуре прослойками графита, обладает отличными антифрикционными свойствами (сухое смазывание графитом).

Они важны особенно тогда, когда смазывание больше не обеспечивается моторным маслом или маслянистая плёнка уже разрушена. Кроме того, графитовые жилки в структуре кольца являются своеобразным масляным резервуаром и при неблагоприятных условиях эксплуатации мешают разрушению маслянистой плёнки.

В качестве разновидностей серого чугуна используются следующие материалы:

• Чугун с пластинчатой структурой графита (чугун с пластинчатым графитом), обогащённый и необогащённый.

• Чугун с глобулярной структурой графита (чугун с шаровидным графитом), обогащённый и необогащённый.

Процесс литья поршневых колец |

В качестве стальных материалов используются хромистая сталь с мартенситной микроструктурой и пружинная сталь. Для повышения износостойкости поверхности колец подвергаются закалке. Это происходит, как правило, с помощью нитрирования*.

* Нитрирование обозначается на языке специалистов также, как азотирование (подача азота) и представляет собой метод для закалки стали. Нитрирование проводится, как правило, при температуре от 500 до 520 °С. Время обработки - от 1 до 100 ч. На поверхности детали благодаря прямой диффузии азота образуется очень твёрдый поверхностный слой межсоединений из нитрида железа. В зависимости от времени обработки он может достигать толщины в 10-30 мкм. Распротранёнными методами являются нитрирование в соляной ванне (например, коленчатых валов), газовое азотирование (поршневых колец) и нитрирование плазмой

Материалы для покрытия рабочей поверхности

На рабочие пояски или рабочие поверхности поршневых колец для улучшения трибологических* свойств можно наносить покрытие. При этом, прежде всего, на первом плане стоит повышение износостойкости и обеспечение смазывания и уплотнения в экстремальных условиях эксплуатации. Материал для покрытия должен гармонировать как с материалами, из которых изготовлены поршневое кольцо и стенка цилиндра, так и со смазкой. Использование покрытия рабочей поверхности у поршневых колец нашло широкое распространение. Часто кольца двигателей серийного производства имеют покрытие из хрома, молибдена и феррооксида.

Но используются также и кольца с CKS (слоями хрома - керамики) или с покрытием, нанесённым методом физического отделения из парообразной фазы (PVD = Physical Vapour Deposition). Нитрид титана (TiN) и азотистый хром (CrN) используются при более мелких сериях производства (прежде всего, у гоночных двигателей). * Трибология (греч.: учение о трении) включает в себя исследования и технологию действующих изменений поверхностей, движущихся относительно друг друга. Эта наука занимается описанием трения, износа и смазывания. |

Молибденирование

Во избежание следов пригара рабочая поверхность компрессионных колец (только не маслосъёмных колец) может быть наполнена молибденом или по всей поверхности им покрываться. Это может происходить как в процессе газопламенного, так и в процессе плазменного напыления. Молибден гарантирует из-за его высокой точки плавления (2620 °С) более высокую термостойкость. Кроме того, благодаря этому методу нанесения покрытия, можно получить пористую структуру материала. В возникающих из-за этого микропустотах на рабочей поверхности колец (рис. 2) может собираться моторное масло, которое гарантирует, что даже при экстремальных условиях эксплуатации ещё имеется достаточно смазки для рабочей поверхности кольца.

Свойства:

• Высокая термостойкость,

• Хорошие антифрикционные свойства.

• Более мягкий чем хром.

• Менее износостойкий чем хромовые кольца (более восприимчив к загрязнениям).

• Более восприимчив к вибрации поршневых колец (вследствие этого выбросы молибдена при экстремальных нагрузках, таких, как, напр., детонационное сгорание и др. сбои процесса сгорания).

Хромирование

Хромовое покрытие может наноситься как гальваническим методом, так и методом плазменного напыления. У маслосъёмных поршневых колец применяется гальваническое нанесение покрытия.

Свойства:

• Большой срок службы (износостойкость).

• Твёрдая,нечувствительная поверхность.

• Меньший износ цилиндров (примерно 50% по сравнению с кольцами без покрытия).

• Хорошая сопротивляемость по отношению к следам пригара.

• Антифрикционные свойства хуже чем при молибденировании.

• По причинехорошей износостойкости необходимо больше времени для приработки, чем у неармированных, маслосъёмных со стальными пластинками или U-образных пружинных маслосъёмных поршневых колец.

Виды покрытия рабочей поверхности кольца

Рис. 4 - Полностью с покрытием |

Рис. 5 - Со вставкой с нанёсенным покрытием в рабочей поверхности кольца |

Рис. 6 - Снеподной наружной оболочкой с одной стороны |

Отслаивание покрытия

Время от времени происходит отслаивание напылённого молибденом и феррооксидом покрытия рабочей поверхности. Причиной этому являются в основном ошибки при монтаже поршневых колец (слишком сильное растягивание при надевании на поршень и натягивание колец, как показано на рисунке 1). При неправильном надевании колец на поршень покрытие разламывается только на спинке кольца (рис. 2). Если нанёсеное покрытие на стыковых концах отслаивается (рис. 3), то это указывает на вибрацию поршневого кольца из-за сбоя процесса сгорания (напр., детонационное сгорание).

Рис. 1

Рис. 2 |

Обработка рабочей поверхности (обтачивание, притирка, шлифование)

Рабочие поверхности поршневых колец из чугуна, как правило, подвергаются только тонкой обточке. Из-за небольшого времени приработки неармированных колец отказываются от обработки рабочей поверхности шлифованием или притиркой. Рабочие поверхности с нанесённым покрытием или подверженные закалке либо только шлифуются, либо притираются. Причина этого состоит в том, что благодаря хорошей износостойкости это длилось бы очень долго до тех пор, пока кольца приняли бы круглую форму и стали бы хорошо уплотнять. Результатом были бы потеря мощности и высокий расход масла.

Рис. 4 |

Выпуклая форма рабочей поверхности

Следующая причина для использования процесса шлифования или притирки это форма рабочей поверхности. Поршневые кольца прямоугольного сечения из-за движения вверх и вниз, а также из-за движения кольца в кольцевой канавке (скручивание кольца) принимают по прошествии некоторого времени на рабочей поверхности выпуклую форму (рис. 5 и 6). Это положительно отражается на образовании маслянистой плёнки и сроке службы колец.

Рис. 5

Рис. 1 - Симметричная выпуклость |

Рис. 2 -Асимметричная выпуклость |

Уже при производстве колец с нанесённым покрытием им придают несколько выпуклую форму. Вследствие этого они не должны получать определённую форму при приработке, а уже с самого начала имеют желаемую форму и уже предварительно приработанную рабочую поверхность. Благодаря этому нет не только повышеного износа от приработки, но и вместе с ним связанного расхода масла. Из-за точечного контакта рабочей поверхности кольца появляется более высокое специфическое давление прижима на стенку цилиндра и, вместе с этим, более хорошая герметизация от газа и масла. Также уменьшается опасность кромочного контакта, исходящая от ещё острых кромок кольца. У кольца из хрома есть и без того всегда перелом кромки для того, чтобы предотвратить продавливание масляной плёнки при приработке. Очень твёрдый хромовый слой при не очень удачной конструкции мог бы привести к значительному износу и к повреждению более мягкой стенки цилиндра.

Симметричные, выпуклые рабочие поверхности кольца (рис. 1), независимо от того, являются ли они результатом приработки или уже производства, обладают очень хорошими антифрикционными свойствами и создают определенную толщину маслянистой плёнки. При симметричной выпуклости толщина маслянистой плёнки при движении поршня вниз и вверх везде одинаковая. Силы, действующие на кольцо и позволяющие ему всплывать на масляной плёнке, в обоих направлениях равны.

Если выпуклость - уже результат производства кольца, то для лучшего контроля расхода масла существует возможность создать асимметричную выпуклость. Высшая точка выпуклости находится тогда не в середине рабочей поверхности, а немного ниже (рис. 2).

При движении кольца вверх оно хорошо скользит по масляной плёнке в направлении верхней мёртвой точки, так как образование масляного клина, благодаря большей действующей площади над вершиной выпуклости кольца больше, чем под ней (рис. 3). Скорее всего, кольцо выдавливается масляной плёнкой, а не наоборот. Это означает, что толщина маслянистой плёнки при движении вверх сильно не уменьшается. При движении кольца вниз (рис. 4), из-за меньшей действующей площади под вершиной его выпуклости оно не может так сильно планировать на масляной плёнке. Большее количество масла снимается и транспортируется обратно в кривошипную камеру. Вследствие этого, асимметрично выпуклые кольца служат также и для контроля расхода масла, особенно при неблагоприятных условиях эксплуатаци и в дизельных двигателях. Это случается, например, после более длительных фаз холостого хода, следующих за периодами полной нагрузки, при которой часто происходит выброс масла в выпускную систему и появляется голубой дым при повторном газовании.

Рис. 3 |

Обработка поверхности

В зависимости от конструкции поверхности поршневых колец могут быть либо без покрытия, либо фосфатированными, либо покрытыми медью. Это влияет лишь на антикоррозионные свойства колец. Кольца без покрытия, хоть они прекрасно и блестят пока новые, они, однако, совсем незащищены от появления ржавчины. Фосфатированные кольца имеют матово-чёрную поверхность и защищены слоем фосфата от появления ржавчины.

Покрытые медью кольца также хорошо защищены от ржавчины и имеют лёгкую защиту от образования следов пригара, образующегося во время приработки. Медь обладает определённым эффектом сухой смазки и, вследствие этого, минимально выраженными антифрикционными свойствами при приработке.

На работу колец обработка поверхности, тем не менее, не влияет. Таким образом, качество поршневого кольца не зависит от его цвета.

axela-mazda.ru

Как выполнить формы для колодезных колец своими руками

Автономное водоснабжение на дачных и загородных участках осуществляется использованием воды из колодца. Для формирования шахты источника необходимо от 1- до 25 железобетонных колец. Высокая стоимость изделий становится непосильной ношей для некоторых владельцев усадеб, но существует альтернатива – собственное производство. Формы для колодезных колец своими руками позволят с минимальными затратами наладить изготовление строительного материала для оборудования колодца или септика.

Назначение и конструкция бетонных колец

Железобетонные кольца используются при проведении инженерно-технических работ на стройке. Изделия широко применяются при оборудовании автономной канализации: смотровые и фильтрационные колодцы, септики. Их можно встретить при оборудовании городских дорог, мостов, магистралей, объектов ландшафтного дизайна и очистных сооружений.

Железобетонные кольца

Железобетонные кольца

Информация. Стандарты производства железобетонных колец регулирует ГОСТ 8020-90.

Прочность и долговечность конструкции позволяет устанавливать их в колодцах для добычи воды.

[ads-mob-1][ads-pc-1]

Существует несколько разновидностей изделий:

- кольца с плоским торцом;

- кольца с замковым торцом;

- ремонтные;

- опорные.

Характеристики колец с замком

Характеристики колец с замком

Для устройства колодцев применяются изделия с маркировкой КС- кольцо стеновое. Бетонные кольца с замком – это конструкция, имеющая углубления в торцевой части. Функция замка препятствовать сдвигу колец под давлением грунта и обеспечение герметичности.

Внимание. Железобетонные кольца с плоским торцом могут сместиться под воздействием плывуна, перекрыв до 40% ствола колодезной шахты.

Характеристики стандартных колец

Характеристики стандартных колец

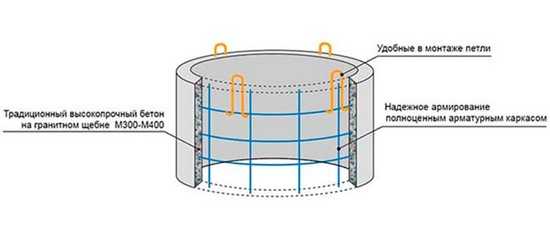

Колодезные кольца представляют собой конструкцию цилиндрической формы, имеющую каркас из металлической арматуры. Для производства элементов используется бетон марки не ниже М200. Востребованность изделий объясняется их положительными качествами:

- прочность – материал не разрушается под действием влаги и нагрузок;

- долговечность, срок службы составляет 50 лет;

- экологическая безопасность, бетон не оказывает негативного влияния на воду;

- герметичность конструкции – грамотно сформированная конструкция не пропускает влагу.

Конструкция кольца

Конструкция кольца

Производство колодезных колец

Самостоятельное изготовление бетонных колец экономически оправдано, если для строительства требуется около 10 изделий. Себестоимость производства бетонных конструкции значительно ниже их розничной стоимости, даже с учетом того, что придется сделать формы для изготовления колодезных колец. А если включить средства, сэкономленные на доставку, то отпадут последние сомнения в целесообразности процесса.

Заводские стендовые колодезные кольца изготавливаются методом виброформовки. Это означает, что бетонный раствор укладывается в специальную форму и уплотняется с помощью вибрации. Без этого процесса невозможно добиться высокой прочности. Смесь из бетона и наполнителей готовится непосредственно на месте работы.

Заводскаявиброформа состоит из двух металлических цилиндров различного диаметра. Внешняя часть, усиленная ребрами жесткости, имеет закрепленный вибратор с электрическим двигателем. Агрегат способствует уплотнению бетонной смеси. К внутреннему кольцу приварен конус, выполняющий роль крышки. Оборудование отличается высокой производительностью, но и стоит не мало. Если изготовление колодезных колец это одноразовое мероприятие, то покупать оборудование не имеет смысла, лучше сделать самостоятельно.

Заводская форма для колец

Заводская форма для колец

Совет. При покупке заводской формы обращайте внимание не только на размеры, но и на возможные модификации: изготовление транспортировочных петель или сквозных проушин. От толщины металла цилиндров зависит долговечность изделия и точность геометрических размеров производимых колец.

Опалубка для колодезных колец делится на наружную и внутреннюю. Расстояние между частями будет толщиной стенок. Их величина определяется диаметром изделий:

- 70 см – 7 см, без арматуры – 12 см;

- 100 см – 8 см, без каркаса – 14 см.

Внимание. Для изготовления продукции с замком на торце потребуется более сложная форма.

Стандартными элементами комплектации являются крышка и днище. Их размеры соответствуют диаметру колец.

Каркас из проволоки для армирования колец

Каркас из проволоки для армирования колец

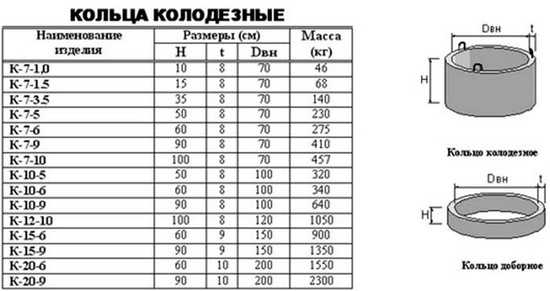

Размерный ряд изделий

Железобетонные кольца, применяемые для монтажа смотровых, канализационных и колодцев водоснабжения, имеют несколько основных параметров: диаметр, высота, толщина стенок. Классифицируя размеры железобетонных колец для колодца, их можно разделить на 3 группы:

- Большие – изделия с диаметром 2 м, весом до 2,3 т, высотой до 90см

- Средние – внутреннее сечение 1,5 м, вес – 0,9-1,3 т, высота до 90 см.

- Малые – диаметр – 1 м, вес 600 кг, высота до 90 см.

Это популярные размеры колодезных колец, при необходимости можно приобрести или изготовить доборные элементы любой высоты и диаметра, в зависимости от индивидуальных потребностей. Прочность изделий зависит от толщины их стенок и наличия арматурного каркаса. При выборе параметра учитывают тип грунта, его склонность к сжатию и морозному пучению.

Информация. Маркировка изделий выполняется с обозначением внутреннего диаметра колец в дециметрах.

Расчет объема железобетонных колодцев

Для производства необходим такой показатель, как объем бетона, требующегося на одно изделие. Объем кольца для колодца высчитывается по формуле:

Например, для КС10-9 V=3,14x90x (582-502) V=0,24 м3.

Объем всего колодца высчитывают по формуле: V=Lx3,14xR2

L– высота конструкции, R – радиус колец.

Изготовление формы для колец своими руками

Материалы

Из каких материалов можно соорудить опалубку? Подойдут любые подручные материалы достаточной прочности, чтобы сделать несколько изделий:

- доски;

- листы или изделия из металла;

- пластик.

Деревянная опалубка

Деревянная опалубка

Металлические формы станут наиболее надежным и долговечным вариантом, такую опалубку можно в будущем сдавать в аренду. Упростит изготовление использование бочек или труб соответствующего диаметра. Сваривание отдельных листов с последующим изгибанием занимает больше времени и требует физических усилий.

Самодельная форма из металлических листов

Самодельная форма из металлических листов

Совет. Пластиковые цилиндры также приемлемый вариант, тем более емкости из полимеров продаются любых размеров.

Технология

Металлическая форма для производства колодезных колец, материалом для которой служат две бочки разных диаметров, сооружается по простой технологии:

- У обеих бочек срезается дно.

- На внутреннюю и внешнюю сторону большего изделия наносится вертикальная разметка, делящая его на две равные части.

- С помощью сварочного аппарат или заклепок с внешней стороны цилиндра крепятся металлические уголки. Они располагаются вдоль все линии разметки или тремя парами: вверху, посередине и внизу. Элементы должны располагаться точно напротив друг друга.

- В уголках сверлятся отверстия под болты, которыми будет осуществляться крепеж формы.

- Бочка разрезается болгаркой с внутренней стороны, работать следует осторожно, чтобы не задеть приваренные детали крепления.

- Следующий этап – подготовка внутреннего цилиндра. Бочка меньшего размера также размечается вертикальными линиями.

- По разметке привариваются уголки для последующего соединения частей. В этом случае они размещаются с внутренней стороны цилиндра.

- Бочка разрезается с наружной стороны.

- Для удобства к цилиндрам приваривают ручки – к внешнему снаружи, к внутреннему – изнутри.

Внимание. Внутренний цилиндр делится на одну и две трети, меньшая деталь при разборке опалубки легко убирается внутрь.

Изготавливая колодезное кольцо своими руками, нельзя забывать об элементах для его перемещения. Это могут быть монтажные петли из металла, соединенные с арматурным каркасом или сквозные отверстия. Второй вариант более приемлем, ведь при монтаже колодцев петли приходится срезать. Чтобы появились проушины для строп, в форме вырезают отверстия и вставляют деревянные круглые чурки толщиной 4-5 см.

Приготовление бетонного раствора

Чтобы бетон получился высокого качества, необходимо соблюдать рекомендуемые пропорции ингредиентов. Расчет долей ведется, ориентируясь на основу — цемент:

- песок 2:1;

- гравий 3:1, 4:1;

- вода – 0,5-0,7.

Гравий предварительно замачивают в воде. Первыми смешивают песок и цемент, затем доливают воду. После перемешивания раствора засыпают гравий.

Совет. Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Производственную площадку размещают вдали от солнечных лучей, под навесом. Быстрое высыхание влаги из бетона уменьшает его прочность. Работать над изготовлением колец для колодца любого диаметра лучше при температуре не ниже +80.

Бетономешалка для раствора

Бетономешалка для раствора

Технология производства колец

Для производства потребуются следующие материалы:

- цемент М400;

- песок;

- гравий;

- мелкофракционный щебень;

- вода;

- металлическая арматура или проволока 6-10 мм.

Для проведения работы по изготовлению колодезных колец необходима ровная площадка, важно установить форму по уровню. Перечень оборудования для производства железобетонных изделий включает:

- разъемную форму;

- бетономешалку;

- вибратор для бетона;

- подъемное устройство.

Перед началом работы собирается каркас из арматуры, для этого используется сварка или проволока. Дальше процесс идет в следующей последовательности:

- На ровной площадке или металлической подставке устанавливает форма. Расстояние между внутренней и наружной частью выставляется по толщине стенки. Следует проверить, чтобы по всему периметру был одинаковый промежуток. Половинки внутреннего и наружного цилиндров стягиваются между собой с помощью болтов, вставленных в отверстия приваренных уголков.

- Устанавливаются распорки между цилиндрами. Это могут быть металлические шпильки или деревянные клинья, размещенные на 2/3 высоты конструкции.

- Бетон закладывается в форму, если уплотнение производится вибраторами, то до самого верха. В случае использования подручных средств (металлического стержня или ручки от лопаты), то уплотнение производится через каждые 20 см слоя раствора.

- При достижении уровня распорок, их вынимают, а смесь накладывают до краев.

- Верх раствора тщательно разравнивают мастерком, ведь это будет стыковочный торец.

Кольцо, изготовленное в кустарной форме

Кольцо, изготовленное в кустарной форме

Информация. Заменой вибрационного механизма, устроенного в стенках заводской формы, является погружной вибратор. Это устройство должно иметь насадку, достающую до дна изделия. Работать с ним нужно осторожно, чтобы не повредить наконечник об арматуру. Благодаря высокой частоте колебаний устройства бетон становится однородным, освобождается от пузырьков воздуха и лишней влаги.

Бетон остается в форме от 1-4 дней, в зависимости от температуры и влажности. Разборка опалубки начинается с внутреннего цилиндра, затем открывается внешняя часть. Использовать или перемещать кольцо нельзя от 7 до 14 дней. В этот период бетон набирает прочность. В благоприятных условиях – при высокой влажности и температуре +200 время созревания сокращается до минимума.

Формы для изготовления колодезных колец являются достаточной простой конструкцией. На их изготовление уйдет некоторое время и потребуются усилия, но экономический эффект от самостоятельно производства колодезных колец будет ощутимым.

Не забудьте оценить статью:

Загрузка...otepleivode.ru