Лекция 8. Действительные характеристики центробежных насосов. Характеристики центробежного насоса

10.1.3. Подача центробежного насоса

Представим схематически рабочее колесо центробежного насоса (рис.10.5).

рабочее колесо насоса наружным диаметром D2 жидкость покидает с радиальной составляющей абсолютной скорости С2r через окна, образованные лопастями шириной b2.

С учетом уменьшения (стеснения) лопастями пространства между дисками колеса теоретическая подача

QT=, (10.6)

где - коэффициент загромождения, учитывающий толщину лопастей,=0,87…0,92.

Рис.10.5

Действительная подача с учетом объемных потерь будет несколько меньше:

Q=,

где - объемный к.п.д,=0,95…0,98.

10.1.4. Теоретические характеристики центробежного насоса

Характеристикой насоса называется зависимость напора от подачи при постоянной частоте вращения рабочего колеса:

НТ = f(Q)Т.

Из выражения (10.6) определим радиальную составляющую абсолютной скорости:

и подставим ее в выражение (10.4):

. (10.7)

Из выражения (10.7) следует, что теоретическая характеристика центробежного насоса зависит от характера изогнутости лопасти на выходе из рабочего колеса (угол β2) (рис.10.6).

| β β2<90о | β2=90о |

β2>90о |

Рис. 10.6

Эти характеристики представлены на рис. 10.7.

Рис.10.7

Установлено, что оптимальными к.п.д. обладают рабочие колеса, у которых угол наклона лопастей на выходе β2=14-50о, т.е. значительно меньше 90о.

10.1.5. Действительная характеристика центробежного наоса

В предыдущем разделе мы рассматривали работу по сути дела идеального центробежного насоса, т.е. насоса с бесконечно большим числом лопастей и коэффициентом полезного действия, равным единице.

Чтобы приблизиться теперь к рабочему процессу реального насоса, отбросим сначала первое из принятых допущений, оставив в силе второе, т.е. число лопастей конечное.

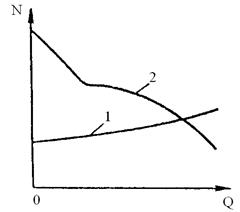

Обычно на практике число лопастей составляет от шести до двенадцати. В этом случае относительное течение в межлопастных каналах колеса уже не является таким струйным, как предполагалось ранее, и поэтому приводит к потере напора (1) (рис.10.8).

Рис. 10.8

При работе насоса с конечным числом лопастей происходят гидравлические потери (2), которые из-за турбулизации жидкости пропорциональны скорости во второй степени.

Центробежный насос спроектирован и изготовлен с таким расчетом, что максимальное значение его к.п.д. соответствует оптимальной подаче Qопт. Это означает, что относительная скорость на входе в рабочее колесо W1 касательна к кривизне лопасти. Этим обеспечивается безударный вход жидкости в рабочее колесо. Работа насоса при Qопт может осуществляться только случайно. При эксплуатации же реальная подача Qопт< Q< Qопт и поэтому удар на входе неизбежен. Это видно из параллелограммов скоростей (рис.10.9).

Рис. 10.9

На рис.10.8 потери на удар обозначены позицией 3.

В реальном насосе происходит утечка жидкости (4) из области высокого давления в область низкого. утечки приводят к сдвигу кривой напоров влево на величину утечек q.

Таким образом, действительная характеристика насоса имеет вид кривой второго порядка.

Приведенные выше рассуждения являются приближенными, так как они не учитывают ряд факторов, влияющих на напор и мощность. Поэтому характеристики на основании описанных рассуждений плохо согласуются с данными опыта. Действительная характеристика насоса может быть получена лишь опытным путем на основании его стендового испытания. При этом, кроме характеристики Н = f(Q), получают еще N = f(Q), =f(Q) и =f(Q) при частоте вращения n.

Характер указанных зависимостей представлен на рис. 10.10. в результате анализа этих зависимостей можно составить полное представление о работе насоса и произвести его подбор для конкретных условий.

Рис. 10.10

studfiles.net

Лекция 8. Действительные характеристики центробежных насосов.

Построение действительной характеристики насоса теоретическим путём– задача очень сложная из-за большого количества факторов, влияющих на работу насоса, которые не поддаются точному теоретическому расчёту.

Поэтому действительную напорную характеристику

получают экспериментальным путём в результате натурных испытаний данного насоса при постоянном числе n оборотов его вала (n=const). При этом одновременно определяют зависимость потребляемой мощности

получают экспериментальным путём в результате натурных испытаний данного насоса при постоянном числе n оборотов его вала (n=const). При этом одновременно определяют зависимость потребляемой мощности  и КПД

и КПД  насоса от расхода

насоса от расхода  (см. рис. 13).

(см. рис. 13).

Рис.13. Основные характеристики центробежного насоса, полученные в результате натурных (опытных) испытаний. Штриховыми линиями выделена рабочая область, где КПД  насоса лежит в области максимальных значений.

насоса лежит в области максимальных значений.

Расчётные обобщённые статистические характеристики насоса.

Существующие в настоящее время стандартные методики гидравлического расчёта лопастных насосов позволяют рассчитывать основные геометрические параметры насосов только по двум основным эксплуатационным параметрам: действительной подаче  (расходу) и действительному напору

(расходу) и действительному напору  . При этом величины КПД проектируемых насосов выбираются максимальными и назначаются заранее на основе статистических данных о насосах данного класса. Таким образом, насос заранее проектируется на расчётный режим его работы, когда все виды его КПД являются максимальными.

. При этом величины КПД проектируемых насосов выбираются максимальными и назначаются заранее на основе статистических данных о насосах данного класса. Таким образом, насос заранее проектируется на расчётный режим его работы, когда все виды его КПД являются максимальными.

На нерасчётные режимы насосы не проектируются, выполняются только оценочные расчёты. Рассчитать заранее насос для его работы на нерасчётных режимах–задача очень сложная и не всегда выполнимая, и часто– ненужная. Однако, чтобы знать, как меняются параметры проектируемого насоса на режимах, близких к расчётным, рассчитывают обобщённые статистические характеристики насоса на основе опытных данных о насосах данного класса. При этом в основу расчёта обязательно закладывают данные о расчётных параметрах исследуемого насоса.

Определение. Обобщённые расчётные характеристики насосов:

получают в виде степенных рядов по параметру  , которыми указанные характеристики приближённо описываются в окрестностях расчетных значений напора, мощности и КПД, соответственно.

, которыми указанные характеристики приближённо описываются в окрестностях расчетных значений напора, мощности и КПД, соответственно.

Например, на основе обобщённых статистических характеристик подобных насосов, расчётным путём, получают действительную напорную характеристику данного насоса в виде:

.

.

Здесь А, В, С– коэффициенты, определяемые по среднестатистическим зависимостям, предложенным Б.В.Овсянниковым и Б.И. Боровским [ ] для насосов с  ,

,  . Здесь

. Здесь  и

и  – диаметры на входе в лопастное колесо насоса и на выходе из этого колеса , соответственно.

– диаметры на входе в лопастное колесо насоса и на выходе из этого колеса , соответственно.

Обобщённые характеристики лопастных гидравлических насосов получают на основе статистических обработок результатов испытаний геометрически подобных насосов. Расчётные обобщённые характеристики  имеют вид:

имеют вид:

,

,

Здесь  – безразмерный параметр, который называется расходным комплексом насоса;

– безразмерный параметр, который называется расходным комплексом насоса;

расчётные значения напора, потребляемой мощности, а также расхода, соответствующие максимальному значению КПД

расчётные значения напора, потребляемой мощности, а также расхода, соответствующие максимальному значению КПД  испытуемого насоса, которые определяются по паспорту данного насоса.

испытуемого насоса, которые определяются по паспорту данного насоса.

Для насоса, который используется на данной экспериментальной установке, расчётные параметры (по данным паспорта насоса) следующие:

Геометрические параметры насоса:

. Основные эксплуатационные свойства лопастных гидравлических насосов.

Лопастные гидронасосы подают жидкость непрерывно. Эти гидромашины– проточные*, здесь вход свободно сообщается с выходом через каналы, образованные поверхностями лопастей и корпуса насоса. Поэтому лопастные гидронасосы заливные, не самовсасывающие. Перед запуском их необходимо заливать, иначе они не будут подавать жидкость в напорную магистраль. Для этой цели используют дополнительную заливную магистраль, а на входе в магистрали всасывания устанавливают дополнительный герметичный обратный клапан. Для заливки перед запуском крупных насосов используют вакуумные насосы.

Крупные центробежные насосы запускаются, в отличие от осевых насосов, при закрытой заглушке (кране) на выходе из насоса. В этом случае пусковая мощность насоса будет минимальной (см. рис. 16). По этой же причине осевые насосы, напротив, запускают при открытой задвижке за насосом.

Рис. 16. Мощностные характеристики центробежного 1 и осевого 2 лопастных насосов.

*) Лопастные гидромашины мы называем здесь “проточными” потому, что существуют ещё гидромашины другого типа – объёмные, которые, в отличие от лопастных гидромашин, называют “герметичными”. В объёмных гидромашинах, в отличие от лопастных, вход постоянно и очень герметично разобщён с выходом, путём прочного контакта силовых элементов насоса, либо между собой ( например между зубьями шестерён в шестерённых насосах), либо с корпусом ( контакт: поршень– гидроцилиндр в поршневых насосах). Объёмные гидромашины основаны на принципе вытеснения жидкости из рабочей полости машины в магистраль вне насоса. Эти машины здесь не рассматриваются.

Следующее важное свойство лопастных гидронасосов состоит в том, что напор этих насосов, т.е. приращение удельной энергии жидкости, прошедшей через насос, (при постоянных оборотах вала насоса) всегда ограничен. Он определяется диаметром рабочего колеса, шириной и углом наклона его лопастей на выходе из насоса, а также расходом (подачей) жидкости согласно формуле (9). Отсюда следует, что при данных оборотах вала и данном расходе лопастной насос может создать только ограниченный по величине напор. С увеличением нагрузки, т.е. с увеличением гидравлического сопротивления на выходе насоса, которое происходит, например, при частичном закрытии крана за насосом или при увеличении высоты подачи жидкости, расход (подача) будет падать, а напор будет расти. Самые большие, но всё же ограниченные напоры, большинство лопастных насосов создают при нулевых расходах (нулевых подачах), когда кран за насосом будет полностью закрыт. Это может быть и тогда, когда противодавление или нагрузка за насосом достигнут предельных, но конечных по величине значений, при которых произойдет останов жидкости в напорной части магистрали, несмотря на то, что насос работает и рабочий диск с лопастями вращается силовым валом привода. При дальнейшем увеличении нагрузки или увеличении противодавления за насосом, может возникнуть возвратное движение жидкости, т.е. движение с выхода– на вход, если давление за насосом станет выше того давления, которое может создать насос. Такое явление может наступить тогда, когда, например, уровень жидкости в баке нагнетания станет выше расчётного. В этом случае может возникнуть и неустойчивый режим работы этих насосов – помпаж, характеризующийся периодичностью прямых и возвратных движений рабочей жидкости, которая попеременно движется– то со входа насоса– на выход, то – с выхода– на вход. Такие явления наблюдаются в лопастных насосах и вентиляторах на нерасчётных режимах их работы.

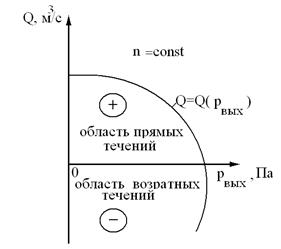

Из отмеченного выше следует, что в лопастных насосах расход Q жидкости через насос (подача насоса) существенно зависит от давления  на выходе из насоса, т.е. – от нагрузки (противодавления) на выходе из насоса. Таким образом, Q=f(

на выходе из насоса, т.е. – от нагрузки (противодавления) на выходе из насоса. Таким образом, Q=f(  ). С увеличением нагрузки подача уменьшается и наоборот (см. рис. 17).

). С увеличением нагрузки подача уменьшается и наоборот (см. рис. 17).

Как видно из рисунка, с увеличением давления  на выходе из насоса, расход (подача) жидкости падает. Если это давление превышает некоторое предельное значение, то возможно возвратное течение жидкости. Эта область характеристики насоса отмечена знаком

на выходе из насоса, расход (подача) жидкости падает. Если это давление превышает некоторое предельное значение, то возможно возвратное течение жидкости. Эта область характеристики насоса отмечена знаком  . В области со знаком

. В области со знаком  подача жидкости положительна, в области со знаком

подача жидкости положительна, в области со знаком  подача отрицательна, здесь жидкость движется в обратную сторону.

подача отрицательна, здесь жидкость движется в обратную сторону.

Рис.17. Зависимость подачи Q центробежного лопастного насоса от давления Рвых (нагрузки) на выходе из насоса при постоянных оборотах n вала насоса.

Похожие статьи:

poznayka.org

Построение комплексной характеристики центробежного насоса

Министерство образования и науки Республики Татарстан

Альметьевский государственный нефтяной институт

Кафедра нефтегазового оборудования

КУРСОВАЯ РАБОТА

по дисциплине: " Гидромашины и компрессоры"

на тему: " Построение комплексной характеристики центробежного насоса"

Выполнил: студент группы 27-41

Гатин Р.Р.

Принял: Бикбулатова Г.И.

Альметьевск 2010

Содержание

Введение

1. Обслуживание оборудования

1. Измерение параметров

2. Порядок разборки и сборки насоса

3. Требования по охране труда. Указание мер безопасности

4. Центровка насосного агрегата, средства центровки и приборное обеспечение

1. Вибродиагностика насоса

Построение графика совместной работы 2-х насосов

Вывод

Список использованной литературы

Описание насоса.

Назначение.

Агрегаты электронасосные ЦНС63-1800 предназначены для нагнетания воды в скважины системы поддержания пластового давления нефтяных месторождений.

Насосы в составе агрегатов относятся к изделиям конкретного назначения (ИКН), вида I, восстанавливаемым по ГОСТ 27.003-90, изготавливаются в климатическом исполнении УХЛ для макроклиматических районов с умеренным и холодным климатом, категорий размещения 4 ГОСТ 15150-69.

Агрегаты изготавливаются в общепромышленном исполнении и могут устанавливаться в помещениях категории Д в соответствии с ОНТП 24-86 и РД 35-00-148317-001-94.

Пример условного обозначения агрегата при заказе: АЦНС 63-1800 УХЛ4.

где: А - отличительный индекс агрегата;

ЦНС - центробежный насос, секционный;

63 - подача, м3 /ч;

1800 - напор насоса, м;

УХЛ - климатическое исполнение;

Категория размещения.

Показатели назначения по перекачиваемым средам должны соответствовать указанным в табл.1

Таблица 1.

Устройство и принцип работы агрегата.

Насос.

Насос - центробежный, горизонтальный, многоступенчатый, однокорпусной секционного типа, с односторонним расположением рабочих колес и автоматическим уравновешиванием осевого усилия ротора разгрузочным диском.

Насос приводится в действие двигателем через зубчатую муфту. Перекачиваемая вода поступает во входной патрубок, где используя кинетическую энергию рабочих колес, поступает через напорный патрубок в напорный трубопровод.

Внутри насоса, по зазорам между ротором и статором, возникают утечки, которые уменьшают полезную подачу насоса и создают дополнительные гидравлические потери. Для их уменьшения предусмотрены уплотнительные кольца, которые образуют вместе с уплотнительными поверхностями рабочих колес цилиндрические щели.

Насос состоит из крышки входной 18, крышки напорной 29, секций 57,59, ротора 23, уплотнения концевого 33, подшипников 5,43, торцевых уплотнений 44 и вспомогательных трубопроводов.

Базовой деталью насоса является корпус, состоящий из входной 18 и напорной 29 крышек, секций, промежуточных ступеней 59 и секций последней ступени 57, которые центруются между собой на заточках и стягиваются шпильками 56. Герметичность стыков обеспечивается "металлическим" контактом уплотнительных поясков крышек и секций. Дополнительно в стыках установлены уплотнительные резиновые кольца 24.

Насос опирается на плиту 52 четырьмя лапами, приваренными к крышкам и расположенными в горизонтальной плоскости, проходящей через ось насоса. Насос крепится к плите с помощью четырех болтов М42.

В секции корпуса установлены направляющие аппараты 22, которые фиксируются от поворота штифтом 21. Аппарат последней ступени 28 крепится к секции последней ступени 57 болтами. В местах уплотнений рабочих колес в крышке входной, секциях и направляющих аппаратах установлены уплотняющие кольца 20,25,58.

С целью уменьшения антиэрозионного износа в крышках выполнены антиэрозионные наплавки. Во входной крышке предусмотрено штуцерное соединение Dy6 для замера давления и выпуска воздуха. В напорной крышке имеется патрубок для отвода жидкости разгрузки из камеры гидропяты. На патрубке предусмотрено штуцерное соединение для замера давления за гидропятой и выпуска воздуха. На заточке напорной крышки крепится концевое уплотнение 33 при помощи шпилек. Герметичность стыка обеспечивается при помощи резинового кольца.

Ротор насоса 23 состоит из вала 8, рабочих колес, диска разгрузочного 35, маслоотбойных колец 7, 14, гильзы дроссельной 30, втулки 37, колец 45, 46, 49, 61, резиновых колец 36, 62 и деталей крепления.

На разгрузочном диске установлена опора разгрузочного устройства 34, которая фиксируется от поворота двумя специальными штифтами. Для исключения возможных перетоков предусмотрено резиновое кольцо 47.

Ротор насоса опирается на подшипники скольжения 5, 43 с принудительной смазкой. Для визуального контроля наличия смазки в картерах подшипников предусмотрены указатели уровня масла. Для охлаждения подшипников в их корпуса подается пресная вода с температурой до 40 0 C. Температура вкладышей 2, 13 контролируется при помощи термопреобразователей сопротивления 4.

Гидравлическое осевое усилие, действующее на ротор, воспринимается гидравлической пятой. Рабочим органом гидропяты является опора разгрузочного устройства 34, вторая опора 32 посажена на заточке в напорной крышке. Опоры фиксируются от поворота при помощи двух специальных штифтов. Для исключения перетоков предусмотрено резиновое кольцо 47.

Для ограничения перемещения ротора в осевом направлении в сторону нагнетания в момент пуска агрегата установлен подшипник 42. Для визуального контроля за износом рабочих поверхностей разгрузочного устройства предусмотрен указатель осевого сдвига 41, установленный на корпусе подшипника со стороны нагнетания.

Для центровки ротора относительно статора предусмотрены регулировочные винты 63, при помощи которых можно перемещать корпуса подшипников. Для предотвращения расцентровки корпуса подшипники заштифтованы.

Концевые уплотнения 44 - торцевого типа с частичной гидравлической разгрузкой. Конструкция торцевого уплотнения позволяет обеспечить блочность узла при его установки и снятия с насоса. Для выпуска воздуха из камеры торцевого уплотнения установлен вентиль 26.

Направление вращения ротора насоса - по часовой стрелке если смотреть со стороны двигателя. Кожух насоса выполнен из листовой стали, крепится к крышкам насоса и носит декоративно-эстетический характер.

Двигатель.

В качестве привода насоса применяются синхронные двигатели, техническая характеристика, которых приведена в табл.2.

Конструкция, правила монтажа, наладки и эксплуатации изложена в технической документации, прилагаемой к двигателям.

Муфта зубчатая.

Для передачи крутящего момента от двигателя к насосу используется зубчатая муфта со смазкой. В качестве смазки используется ЦИАТИМ 221 ГОСТ 9433-80 или литол - 24 ГОСТ 21150-75. Муфта закрыта ограждением, закрепленной на общей плите.

Сетка защитная.

Для предотвращения попадания внутрь насоса твердых частиц при эксплуатации агрегата, на входном трубопроводе установлена защитная сетка, выполненного из перфорированного листа.

Автоматика и КИП.

Каждый насосный агрегат комплектуется системой автоматики и КИП, предусматривающий установку приборов и датчиков непосредственно у оборудования, которые контролируют работы различных узлов и параметры насосного агрегата. Вторичные приборы устанавливаются на манометровой колонке и в местном щите. Кроме контроля за параметрами, система автоматики и КИП предусматривает автоматический останов или сигнализацию при различных неисправностях насосного агрегата.

1.1 Записывать в вахтенном журнале в ходе работы, через равные промежутки времени (приблизительно один раз в три смены), следующие параметры:

1) давление на входе в насос;

2) давление на выходе из насоса;

3) подачу насоса;

4) силу тока двигателя.

2.1 Выполнить работы по 6.1.3-6.1.4 настоящего паспорта перед разборкой и сборкой насоса.

2.2 При разборке сборочных единиц следить за состоянием посадочных уплотнительных поверхностей и тщательно оберегать их от забоин, царапин и других повреждений.

Протереть насухо сборочные единицы и детали, снятые с насоса, и уложить на подстилки из плотного картона или дерева.

Пометить при разборке взаимноё расположение одинаковых деталей, менять местами запрещается. Помечать также обе стороны симметричных деталей.

Сборочные операции с деталями из коррозинностойких сталей требуют соблюдения чистоты во избежание заедание деталей по посадкам.

Проверить строгое соответствие заменяемой и новой деталей по посадочным поверхностям сопряжений при замене деталей запчастями.

Запрещается категорически:

1) Заменять операции, требующие применения специального инструмента, операциями, связанными с нанесением ударов по деталям;

2) Наносить метки на посадочных, уплотняющих и стыковых поверхностях.

mirznanii.com

Рабочие характеристики центробежных насосов

Рабочими характеристиками называются зависимости напора, мощности и полного КПД от производительности насоса при постоянном числе оборотов рабочего колеса, полученные при испытаниях насоса. При этом производительность насоса изменяют с помощью задвижки, установленной на нагнетательной линии насоса.

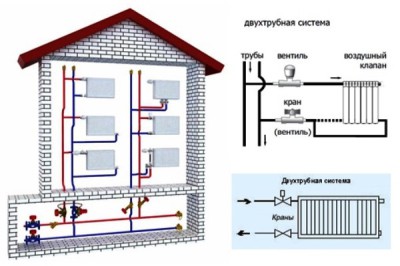

Примерный вид полученных кривых представлен на рисунке:

Мощность, потребляемая насосом, увеличивается с ростом подачи. При закрытой задвижке (Q = 0) потребляемая мощность минимальна (она затрачивается на циркуляцию жидкости внутри насоса). Этот режим используется при пуске насоса, чтобы не допустить перегрузки электродвигателя. Затем задвижка плавно открывается, постепенно увеличивая нагрузку на двигатель.

Главной характеристикой насоса принято считать зависимость H = f(Q). При этом напор уменьшается с ростом подачи, и насос способен работать, создавая на различных режимах разнообразные пары значений H и Q.

КПД насоса сначала растет с ростом подачи, затем начинает уменьшаться. Режим работы, при котором КПД близок к максимальному, называется оптимальным.

Для выбора оптимального режима работы насоса необходимо иметь его главную характеристику при различных числах оборотов рабочего колеса. Имея полученную в результате испытаний зависимость H = f(Q) при числе оборотов n, можно построить графики данной зависимости для других чисел оборотов. Для этого используются формулы пропорциональности. Абсциссы точек экспериментальной кривой пересчитываются пропорционально числу оборотов в первой степени, а ординаты – пропорционально числу оборотов во второй степени. Получается семейство главных характеристик насоса при различных числах оборотов. При этом кривые, сохраняя свою форму, располагаются выше или ниже экспериментально полученной кривой:

Для решения вопроса, какое число оборотов выгодней использовать, на полученных кривых наносят точки, соответствующие определенным значениям КПД, которые соединяют плавными кривыми. Совокупность кривых на данном графике называется универсальными характеристиками центробежных насосов.

Для решения вопроса, какое число оборотов выгодней использовать, на полученных кривых наносят точки, соответствующие определенным значениям КПД, которые соединяют плавными кривыми. Совокупность кривых на данном графике называется универсальными характеристиками центробежных насосов.

Работа насоса на гидравлическую сеть.

Рабочая точка гидравлической сети

Поскольку насос может работать при различных сочетаниях (парах) значений Q - H, очень важно определить его параметры при работе на определенную сеть (трубопровод). Особенностью работы насоса является то, что он как бы «подстраивается» под сеть, то есть развивает напор, равный требуемому напору для данной сети. Поэтому определение рабочих параметров производят так: на одном и том же графике строят главную характеристику насоса (Нн = f(Q)) и характеристику сети Hс = f(Q). Как было показано ранее, характеристика сети описывается уравнением

Hc = Hcт + AQ²

Точка пересечения указанных характеристик и дает рабочую точку насоса при работе на данную сеть (точку А). Если рабочая точка попадает в зону оптимального режима, то считается, что насос правильно подобран к данной сети. Если не попадает, то возможны следующие методы выведения насоса на оптимальный режим работы:

1. Подобрать новую главную характеристику насоса путем изменения числа оборотов рабочего колеса (ориентируясь на универсальную характеристику).

2. Изменить характеристику сети (дросселируя нагнетательный трубопровод (уменьшая его сечение) с помощью задвижки).

Если указанные методы не дают нужного результата, то следует по каталогу подобрать насос с требуемой главной характеристикой.

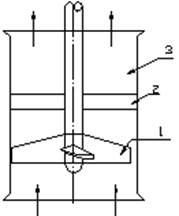

Вихревые насосы

Вихревой насос имеет цилиндрический корпус 1, всасывающий патрубок 2, рабочее колесо 3 с радиальными прямыми лопатками. Полость всасывания отделена от плоскости нагнетания перемычкой b. Торцевые зазоры между рабочим колесом и корпусом, а также радиальный зазор между кромкой лопатки и перемычкой – не более 0,15мм. В боковых и периферийных стенках корпуса имеются концентричный канал 4, начинающийся у входного окна и заканчивающийся у напорного патрубка 5. Жидкость через входной патрубок 2 поступает в канал 4 и далее в рабочее колесо 3. Получив под действием центробежных сил приращение кинетической энергии, жидкость выталкивается в канал 4. При взаимодействии с жидкостью, которая движется в канале с меньшей скоростью, она сообщает импульс в направлении вращения рабочего колеса.

При переходе жидкости из колеса 3, имеющего меньшее сечение межлопастного пространства в канал 4, имеющий большее сечение, кинетическая энергия частично преобразуется в энергию давления. Двигаясь в направлении стрелок, отдав часть энергии потоку, проходящему по каналу, жидкость снова всасывается рабочим колесом.

Таким образом, в отличие от центробежного насоса, в вихревом насосе жидкость многократно взаимодействует с лопатками рабочего колеса, получая каждый раз приращение энергии.

Таким образом, в отличие от центробежного насоса, в вихревом насосе жидкость многократно взаимодействует с лопатками рабочего колеса, получая каждый раз приращение энергии.

Поэтому напор такого насоса в 3 ÷ 5 раз больше, чем у аналогичного по размерам и числу оборотов центробежного насоса. Однако жидкость, проходя через насос, многократно изменяет направление скорости, возникают большие местные потери напора (энергия теряется на вихреобразование). Поэтому максимальное значение КПД для таких насосов не превышает 35 ÷ 40%.

Низкий КПД препятствует применению вихревых насосов при больших мощностях, хотя их напор и достигает 250м. Вихревые насосы получили широкое применение для перекачивания легколетучих жидкостей (ацетона, бензина, спирта). Особенно перспективно их использование при перекачивании смеси жидкости и газа. Вихревые насосы не пригодны для перекачивания жидкостей с большой вязкостью, так как при этом резко падают напор и КПД. Их не следует также использовать для жидкостей, содержащих абразивные частицы (при этом быстро увеличиваются торцевые и радиальные зазоры и падает объемный КПД вследствие интенсивных перетечек). Большинство вихревых насосов обладают самовсасывающей способностью при использовании специальных устройств (напорных колпаков с воздухоотводом).

Низкий КПД препятствует применению вихревых насосов при больших мощностях, хотя их напор и достигает 250м. Вихревые насосы получили широкое применение для перекачивания легколетучих жидкостей (ацетона, бензина, спирта). Особенно перспективно их использование при перекачивании смеси жидкости и газа. Вихревые насосы не пригодны для перекачивания жидкостей с большой вязкостью, так как при этом резко падают напор и КПД. Их не следует также использовать для жидкостей, содержащих абразивные частицы (при этом быстро увеличиваются торцевые и радиальные зазоры и падает объемный КПД вследствие интенсивных перетечек). Большинство вихревых насосов обладают самовсасывающей способностью при использовании специальных устройств (напорных колпаков с воздухоотводом).

Осевые насосы

Осевые насосы применяются в тех случаях, когда необходимо обеспечить большие производительности при малых значениях напора. Рабочее колесо 1 выполнено в форме пропеллера или гребного винта парохода. Жидкость подводится к рабочему колесу и отводится из него в осевом направлении.

Осевые насосы применяются в тех случаях, когда необходимо обеспечить большие производительности при малых значениях напора. Рабочее колесо 1 выполнено в форме пропеллера или гребного винта парохода. Жидкость подводится к рабочему колесу и отводится из него в осевом направлении.

Для уменьшения потерь энергии за рабочим колесом устанавливается направляющий аппарат 2 (неподвижные лопасти, которое делают закрученное после лопастей движение жидкости более спокойным, гасят турбулентность). Производительность насоса изменяется в пределах Q = 0,1 ÷ 25м³∕с, напор Н = 4÷6м. Рабочие характеристики осевых насосов имеют вид, представленный на рисунке.

При малых Q главная характеристика круто падает, имея перегиб в точке А. Мощность, в отличие от центробежного насоса, подает с ростом Q и имеет максимум при Q = 0 (при закрытой задвижке на нагнетательной линии). Поэтому пуск насоса производится при открытой задвижке. Большие значения H и N при малых Q можно объяснить движением части жидкости из нагнетательного патрубка 3 обратно в рабочее колесо (жидкость многократно проходит через рабочее колесо, при этом ее напор растет, однако и потребляемая мощность увеличивается и снижается КПД). Рабочий режим насоса – правее точки В (от Qmin до Qmax).

Достоинствами осевых насосов являются высокая производительность, простота конструкции, нечувствительность к загрязнению жидкости, а недостатком – низкий напор.

ГЛАВА 7. Объемные насосы

Рабочий процесс у объёмных насосов основан на периодическом заполнении рабочей камеры жидкостью и вытеснении её из занятого объема рабочей камеры. При этом объём рабочей камеры непрерывно изменяется, поскольку попеременно сообщаяется с всасывающей и нагнетательной линиями. Вытеснителями могут быть поршни, зубья шестерён, винты и т.д.

К общим свойствам объёмных насосов относятся:

1. Цикличность рабочего процесса и неравномерность подачи;

2. Герметичность, обеспечиваемая отделением полости всасывания от полости нагнетания;

3. Самовсасывание;

4. Жёсткость напорной характеристики (подача практически не зависит от сопротивления сети).

Поршневые насосы.

stydopedia.ru

Характеристика центробежного насоса | Бесплатные курсовые, рефераты и дипломные работы

- Основы расчета режимов работы центробежных и осевых насосов

Графическая зависимость основных технических показателей (напора, мощности, КПД, допустимой высоты всасывания) от подачи при постоянных значениях частоты вращения рабочего колеса, вязкости и плотности жидкости на входе в насос называется характеристикой насоса.Характеристика зависит от типа насоса, его конструкции и соотношения размеров его основных узлов и деталей. Различают теоретические и экспериментальные характеристики насосов.Теоретические характеристики получают, пользуясь основными уравнениями центробежного насоса, в которые вводят поправки на реальные условия его работы. На работу насоса влияет большое число факторов, которые трудно, а иногда и невозможно учесть, поэтому теоретические характеристики насоса неточны и ими практически не пользуются. Истинные зависимости … между параметрами работы центробежного насоса определяют экспериментально, в результате заводских (стендовых) испытаний насоса или его модели. Насосы испытывают на заводских испытательных станциях. Методика испытаний насосов установлена ГОСТ 6134—71. Для испытания насос устанавливают на стенде, оборудованном аппаратурой и приборами для измерения расхода, давления, вакуума и потребляемой мощности. После пуска насоса подачу регулируют изменением степени открытия задвижки на напорной линии. Таким образом устанавливают несколько значений подачи и измеряют соответствующие этим значениям величины напора и потребляемой мощности.

В некоторых случаях насосы испытывают на месте их установки (например, в насосной станции). Это прежде всего относится к крупным насосам, а также к тем случаям, когда характеристики насоса существенно изменяются под влиянием условий эксплуатации.Полученные в результате экспериментальных измерений значения подачи Q, напора Я и мощности JV, а также вычисленные по этим величинам значения КПД наносят на график и соединяют плавными кривыми. Обычно все три кривые наносят на один график с разными масштабами по оси ординат (рис. 3.1).

Рис. 3.Характеристика центробежного насоса

Характеристики насоса имеют несколько отличительных точек или областей. Начальная точка характеристики соответствует работе насоса при закрытой задвижке на напорном патрубке (Q = 0). В этом- случае насос развивает напор H0 и потребляет мощность N0. Потребляемая мощность (около 30 % номинальной) расходуется на механические потери и нагрев воды в насосе. Работа насоса при закрытой задвижке возможна лишь непродолжительное время (несколько минут).Оптимальная точка характеристики т соответствует максимальному значению КПД. Так как кривая Q—n имеет в зоне оптимальнои точки пологий характер, то на практике пользуются рабочей частью характеристики насоса (зона между точками а и b на рис. 3.1), в пределах которой рекомендуется его эксплуатация. Рабочая часть характеристики зависит от допустимого снижения КПД, которое принимают, как правило, не более 2—3 % максимального его значения.Максимальная точка характеристики (конечная точка кривой Q—H) соответствует тому значению подачи, после достижения которого насос может войти в кавитапионный режим.На заводских характеристиках многих насосов наносят еще одну кривую Q—hдоп или Q—Hдоп. Эта кривая дает значения допустимой высоты всасывания в зависимости от подачи насоса. Кривую Q—hдоп получают при испытании насоса на стенде, позволяющем создавать различные значения полной высоты всасывания при заданной подаче насоса. Кривой Q—hдоп пользуются при проектировании насосных установок и насосных станций.Основной кривой, характеризующей работу насоса, является кривая зависимости напора от подачи Q—H. В зависимости от конструкции насосов форма кривой Q—H может быть разной. Для разных насосов существуют кривые, непрерывно снижающиеся, и кривые с возрастающим участком (имеющие максимум). Первые называют стабильными, а вторые нестабильными (лабильными) характеристиками. В свою очередь кривые обоих типов могут быть пологими, нормальными и крутопадающими.

Вид характеристики насоса в значительной степени зависит от его коэффициента быстроходности. Основные виды характеристик центробежных и осевых насосов см;, в табл. 2.1.Крутизну характеристики К, %, обычно определяют по формуле

где H0 — напор насоса при Q = 0; Нm— напор при максимальном значении КПД.При крутизне 8—12 % характеристики считают пологими, при крутизне 25—30 % — крутопадающими. Выбор насоса с пологой, нормальной или крутопадающей характеристикой зависит от условий его работы в системе.При расчете систем водоснабжения с использованием компьютера возникает необходимость иметь аналитические выражения для рабочих участков характеристик Q—H насосов. Обычно такая характеристика задается двучленом вида

где Hр — напор, развиваемый при закрытой задвижке на напорной линии, т. е. при Q = 0; Sв — гидравлическое сопротивление насоса. Эта формула приближенна и отображает фактическую кривую Q — Я в узком диапазоне расходов. Формулы для определения Нпр и Sн приводятся в инструкциях по выполнению гидравлических расчетов систем водоснабжения. Существуют формулы, более точно отражающие фактические кривые Q — H, например

где A1 и А2 — постоянные члены, определяемые так же, как Нпр и Sн.Характеристика Q — H насоса существенно зависит от размера его основного элемента — диаметра рабочего колеса. Формулы (2.67) — (2.69) характеризуют зависимость подачи и напора от диаметра рабочего колеса. Пользуясь этими зависимостями, можно построить кривые Q — H для любого значения диаметра рабочего колеса в пределах рекомендуемых степеней их обточки (срезок).Если на характеристиках, соответствующих необточенному и максимально обточенному рабочим колесам, нанести точки, ограничивающие рабочие зоны, и соединить их прямыми линями, то получится криволинейный четырехугольник, называемый зоной рекомендуемой работы насоса, или полем Q — H насоса (рис. 3.2, а). Применение полей Q — H облегчает подбор насоса для заданных условий, так как для любой точки, лежащей внутри поля, может быть использован насос данного типоразмера с той или другой степенью обточки рабочего колеса.Заводы-изготовители обычно поставляют насосы с колесами одного из трех размеров: необрезанными, чему соответствует верхняя кривая Q — H на рис. 3.2, а; обрезанными (кривая а—а на рис. 3.2,а) и максимально обрезанными (кривая b—b на рис. 3.2,с). На этом же графике наносят кривую Q—ηоб, соответствующую значениям КПД насоса с максимально обрезанным колесом.Для удобства выбора насосов часто поля Q — Я насосов одного типа наносят на общий график, откладывая по оси абсцисс логарифмы подач или подачи на логарифмической сетке (прил. 2—9). Поля Q — H насосов приводятся в ГОСТах, регламентирующих типы и основные параметры соответствующих насосов, а также в соответствующих каталогах.

Для некоторых насосов заводы-изготовители представляют характеристики в несколько ином, чем показано на рис. 3.2, а, виде. Кривые Q — H для колес с различной степенью обточки (различного диаметра) наносят сплошными линиями, шкалу и кривую КПД не наносят, а показывают на графике изолинии равных значений КПД (рис. 3.2,6). Пользуясь такими характеристиками, легче установить оптимальные рабочие зоны насосов.Для большинства же насосов заводы приводят характеристики, аналогичные приведенной на рис. 3.2, а. Одна из таких характеристик насоса представлена на рис. 3.3.Приведенные выше характеристики относятся к насосам с постоянной частотой вращения. В ряде случаев изменить характеристику насоса можно путем изменения частоты вращения рабочего колеса. Заводы-изготовители устанавливают максимально допустимую частоту вращения насоса данного типа. Поэтому чаще всего изменения характеристики достигают путем уменьшения частоты вращения.

| |

| Рис. 3.2. Поле Q—H насоса а — без изолиний КПД; б — с изолиниями КПД Рис. 3.3. Характеристика центробежного насоса Д200-36 (n= 1450 об/мин) Н — кривые Q— H; N — кривые Q—N; η— кривая Q—η Рис. 3.4. Пример построения характеристик насосов а — при изменении частоты вращения; б — универсальной |

|

Для того чтобы по данной характеристике при частоте вращения п построить характеристики при частотах вращения n1, п2, …. ni, пользуются законами подобия центробежных насосов [формулы (2.62) —(2.64)].Как известно, частоты вращения электродвигателей насосов n имеют стандартные значения ( например, 2900; 1450; 960; 750 мин-1 и т. д.). Поэтому характеристики пересчитывают, как правило, на значения п, указанные в паспортах электродвигателей, в том числе и многоскоростных. Сущность пересчета можно наглядно пояснить на примере характеристики Q—H. На кривой Q—H, соответствующей частоте вращения п, и кривой (Q—Н)n наносят точки а, b, с, d и е (рис. 3.4, а) с координатами Qa, Ha; Qb, Нb и т. д. Затем по формулам Qa =(Qan1)/n и На1 —(Наn12)/n2 вычисляют координаты точки а1. Аналогично вычисляют и координаты точек b1, С1 и d1. Соединив плавной кривой эти точки, получают кривую Q—H насоса с частотой вращения n1. Так же можно построить и кривые Q—H при частоте вращения n2, n3 и т. д. Соединив сходственные точки (а, а1 а2 …, ai; b, b1, b2, …, bi) кривыми, получают так называемые параболы подобных режимов, все точки которых подобны по частоте вращения.

Если на кривых (Q—H)n, (Q—H)n1, и т. д. нанести точки с равными КПД и соединить их кривыми, то можно получить так называемую универсальную характеристику насоса для всего диапазона частот вращения (см. рис. 3.4, б). На такой характеристике легко нанести поле насоса при заданном снижении КПД (заштрихованная часть на рис. 3.4,6).

refac.ru