Монополярно-биполярный электролизер для получения смеси водорода и кислорода. Электролизеры для получения водорода

Получение водорода. Установки получения (производства) водорода.

Общее описание

- Генератор водорода

- Установка оборудована 2 пакетами элементов для производства водорода 30 нм³/ч

- Контейнер модернизирован и подготовлен для увеличения производительности в будущем до 45 нм³/ч. Так же если в будущем потребуется дополнительно увеличить мощность, то контейнер рассчитан на увеличение до 60 нм³/ч.

- Модуль хранения объемом 50 м³ по воде для хранения 450 нм³ водорода при 10 бар.

Предложенная нами система включает стандартные встроенные системы безопасности, стандартное заводское приемочное испытание и комплект технической документации.

Услуги на месте включают: пуск системы, ввод в эксплуатацию и обучение на месте. Строительные работы и подготовка площадки, выполняемые на месте, осуществляются заказчиком в соответствии с требованиями.

Энергоисточники (вода, электричество, азот, воздух КИП,…) должны быть доступны на месте.

Характеристики электролизера:

- Полностью автоматическая работа

- Полный контроль получения водорода

- Производство под давлением (10 бар изб.) без установки компрессора

- Высокая эффективность и надежность

- Очень низкие затраты на техническое обслуживание (ограниченное число подвижных деталей, без насоса для электролита)

- Водород не содержит углерода – без вредных выбросов

- Производственный процесс сертифицирован по ISO 9001, 14001

- Услуги по пуску и пост-продажному обслуживанию

Введение

Установка производства водорода в контейнерном исполнении для установки снаружи представляет собой комплексную установку производства водорода с производительностью по водороду 60 нм³/ч при чистоте 99,998% и давлении 10 бар (изб.)

Разработан модифицированный ISO контейнер повышенной вместимости для размещения генератора водорода и всего его питающего оборудования.

Ввод оборудования для наружного размещения в эксплуатацию на площадке заказчика тем самым значительно облегчен по сравнению с установкой в существующее помещение генератора на базе скида.

Надежность

Используя принцип внедрения технологического уровня эксплуатационной безопасности оборудования каждая установка помимо прочего обладает следующими характеристиками:

- минимальное присутствие газа в системе

- определение минимального давления для предотвращения попадания воздуха

- система непрерывного мониторинга/обнаружения водорода в атмосфере

- система защитной вентиляции зона II (только с кожухом или корпусом (каркасом) для наружного размещения)

- надежная логическая схема для всех параметров

- Система бесперебойного питания, обеспечивающая безопасное отключение в случае аварийного отключения питания

- Система постоянного мониторинга, чистота производства О2 газа

- Системы множественного / параллельного управления

- Многократное резервирование параметров, которые являются критичными в рамках безопасности системы

Автоматизация

Надежность – это одно из наиболее значимых требований для наших заказчиков. Установка разработана для полностью непрерывной эксплуатации с минимальной потребностью в присутствии оператора, обеспечивая константный поток водорода.

- Система контроля давления: Человеко-машинный интерфейс на панели управления позволяет операторы выбрать требуемое давление газа (между 8 и 10 бар изб.). Установка автоматически регулирует свою производительность с тем, чтобы обеспечить установленное давление.

- Автоматизация охлаждения: охлаждающая вода поступает в теплообменники через клапан, регулируемый ПЛК. При повышении температуры клапан открывается, тем самым подавая большее количество охлаждающей воды в контур. В результате этого – стабильная производственная температура.

- Автоматическая продувка азотом: следуя принципам системы, продувка азотом требуется перед запуском установки при внутреннем давлении ниже 15 кПа. Процесс продувки регулируется ПЛК системы путем активации клапана в последовательном процессе.

- Удаленный I/O: используя современное соединение PROFIBUS, мы значительно уменьшили количество соединительных кабелей и соответственно время, необходимое на установку. Внедрение прокола в комбинации с безопасным ПЛК и безопасным I/O позволяет системе полностью соответствовать самым строгим актуальным нормам и стандартам безопасности. ПЛК автоматически диагностирует любые ошибки передачи данных, не только делая систему безопаснее, но также сокращая время и силы на устранения неполадок.

Объем поставки

Сенсорный экран с человеко-машинным интерфейсом (HMI)

Экран HMI расположен на панели управления и позволяет оператору контролировать и эксплуатировать электролизер либо с экрана, либо с удаленного соединения, через защищенное соединение VPN. Система мониторинга включает в себя запись данных на компактную флэш карту. Она также позволяет нашим техническим специалистам подключаться к электролизеру, для диагностики и исправления случаев неисправностей и тревожной сигнализации при необходимости.

Исполнение контейнера

ISO 40’ футовый контейнер спроектирован и модифицирован для размещения водородной установки 60 нм³/ч и включает:

- изолированные стенки и перекрытия

- пол из металлических листов

- запираемые двери во внешних стенках

- Освещение во всех отсеках

- Все устройства полностью оснащены и установлены на место вкл. трубную обвязку и кабели, что значительно сокращает время и затраты на установку / межсоединения на месте.

- Два вытяжных вентилятора, которые вытягивают воздух через технологическое помещение из помещения общего назначения. Первый обеспечивает минимальный поток и работает постоянно. Поток проверяется между помещением общего назначения и технологическим помещением и подается аварийный сигнал, если минимум не достигнут.

Второй вентилятор активируется, когда температура окружающего воздуха в технологическом помещении находится вне пределов спецификации или когда обнаружен водород.

Технологический скид

Ключевым компонентов электролизного скида является пакет биполярных ячеек для электролиза воды под давлением. Пакет ячеек состоит из кольцевых электролизных ячеек, в каждой из которых содержатся два электрода и одна щелочная неорганическая ионообменная мембрана.

Генерация h3 и O2 происходит при подаче тока на пакет ячеек. Газы затем направляются на газовый сепаратор, который представляет собой двойной сосуд под давление из нержавеющей стали, после которого они промываются в специально спроектированном напорном сосуде, расположенном над газосепаратором.

Технологическая часть поставляется как полностью собранный скид, в который включено оборудование, например:

- Пакеты ячеек

- Газосепарторы, установка промывки газообразного водорода и коалесцирующие фильтры

- Теплообменники для электролита и системы газового охлаждения

- Лоток детектора утечек с реле уровня

- Детектор водорода , панель анализатора для водорода в кислороде

- Приборы кип и распределительные коробки: датчики, трансмиттеры, реле и т.д.

- Клапаны и вентиляционные коллекторы (h3 и O2)

Блок управления

Шкаф панели управления включает в себя ПЛК и все соответствующее оборудования для обеспечения автоматической и надежной эксплуатации установки. Панель управления с помощью кабелей будет подсоединена как к технологической части, так и к силовой стойке. Характеристики:

- Утвержденный электрический кожух с 2 запираемыми дверцами

- Вентиляторы охлаждения + система фильтрации воздуха

- ПЛК (Siemens S-7 программное обеспечение)

- Снаружи: терминал с дисплеем для визуализации и HMI

- Аварийный останов на дверце кожуха

- Блок бесперебойного питания для безопасного отключения

- Источник питания 24 В пост. тока

- Автоматические выключатели и трансформаторы

- Печатные платы и звуковая сигнализация

Блок питания

Блок питания конвертирует входящей 3х фазный переменный ток в стабилизированный постоянный ток, требуемый для процесса электролиза.

Каждый блок питания может питать до 2 пакетов элементов и состоит из:

- Кожух с запираемой дверцей

- Охлаждающие вентиляторы + система фильтрации воздуха

- Защитная блокировка дверного переключателя

- ПЛК контролируется тиристорами

- Трансформатор

- Выпрямительный диод

- Автоматические выключатели, контакторы

- Измерительный пакет элементов на дверце амперметр и вольтметр

- Устройство проверки фазы

Система очистки водорода

Система очистки водорода спроектирована для дальнейшей очистки водорода до минимального уровня в размере 99.998%. Данная чистота достигается в 2 этапа:

Этап 1. Деоксидизация: для уменьшения содержания O2 в потоке газообразного h3 с помощью каталитической реакции. Выход O2 в h3 составляет менее 10 ppm или опционально менее 2 ppm.

Этап 2. Осушка: для удаления влажности в 2 колоннах осушки. Одна колонна находится в работе, в то время как вторая находится в режиме резерва / регенерации. Водород на выходе будет иметь атмосферную точку росы менее -60 °C или опционально менее -75 °C.

Система очистка водорода сконструирована на скиде и располагается в технологическом помещении. Система очистки водорода управляется с помощью центрального ПЛК в панели управления и имеет следующие особенности:

- Сосуд деокисидзации с катализатором для удаления О2 в h3 (с обогревом и изоляцией)

- Теплообменник

- Коалесцирующий фильтр

- Система дренажного сосуда для удаления воды

- Оборудование КИП

- Две колонны осушки с молекулярным ситом (с обогревом и изоляцией) (с временной регенерацией)

- Соединения до контура охлаждения газа

- Соединение до вентиляционных коллекторов технологической части (h3 и O2)

Холодильник (охлаждение газа)

Холодильник подает охлаждающую воду низкой температуры в замкнутый контур газообразного водорода и кислорода в сторону теплообменников при температуре 15 °C, вне зависимости от температуры окружающей среды. Охлажденная вода охлаждает газообразный водород и кислород, превращая водяной пар, появляющийся в процессе электролиза, в конденсат. Затем он фильтруется и удаляется из потока газа. Холодильник устанавливается внутри кожуха для применения внутри помещения и включает насос и расширительный бак.

Спецификация на чиллер

Система охлаждения электролита

Данная система охлаждения, включающая в себя насосный скид и сухой охладитель, выводит тепло в окружающий воздух.

Охлаждающая вода, как правило, водный раствор этиленгликоль, циркулирует в закрытом контуре, через высокопроизводительный теплообменник по типу «электролит-вода», установленный в технологической части установки производства водорода.

Благодаря системе охлаждения закрытого цикла гарантируется полная выходная способность установки по водороду в диапазоне температуры окружающей среды от -40 до +40°C. Сухой охладитель и насосный скид регулируются с помощью центрального ПЛК в панели управления.

Спецификация на сухой охладитель

Система подготовки питательной воды

Система подготовки питательной воды превращает водопроводную воду в чистую деминерализованную воду, необходимую для процесса электролиза. Осуществляется постоянный мониторинг за качеством воды, прежде чем она сможет поступить в процесс. Размеры ВхШхГ – 1,5х1,0х0,5 м

Система включает в себя такие фильтрационные очистные этапы как:

- Мембрана обратного осмоса

- Ионообменная система смешанного типа со смолой (2 резервуара, наполненные смолой)

- Система смягчения воды с цифровым дозирующим насосом (анти-накипь)

- Измеритель электропроводности

- Активированный уголь и предварительные фильтры для улавливания частиц

- Указатели давления и реле

Спецификация на питательную воду

Техническая спецификация

Вышеуказанные данные представлены только для информации и не могут быть использованы для гарантийных целей.

Общий вид

Дополнительные опции (по запросу)

Улучшение чистоты -75 °C 2ppm O2

Данная опция снижает атмосферную точку росы произведенного h3 с -60 °C до -75 °C, а содержание О2 в произведенном h3 с 10ppm до 2 ppm.

Уменьшенное содержание N2 – распылительный разбрызгиватель

Распылительный разбрызгиватель – это устройство, устанавливаемое на входе деминерализованной воды установки производства водорода для уменьшения содержания N2 менее 2 ppm произведенного h3.

Замер чистоты в режиме реального времени

Производится непрерывный мониторинг произведенного h3 в реальном времени как по содержанию воды («точка росы»), так и по содержанию кислорода. Данная опция может быть выбрана только в сочетании с системой очистки водорода.

Спускной клапан (только в комбинации с системой замера чистоты в режиме реального времени)

Данное устройство автоматически выпускает h3 в атмосферу, в случае если его качество не соответствует спецификации. Данная опция может быть выбрана только в комбинации с системой замера чистоты h3 в режиме реального времени.

Использование кислорода

Стандартно О2 сбрасывается в атмосферу. Производитель может обеспечить опциональную систему для очистки О2 и его подготовки для дальнейшего использования / очистки со стороны заказчика.

Система кондиционирования воздуха на панели управления

Это модульная установка кондиционирования воздуха, устанавливаемая на электропанелях. Данное устройство рекомендовано для систем, часто эксплуатируемых в температурах окруж. среды более +40 °C

Массовый расходомер

Массовый расходомер – это непосредственный замер объема h3, идущего в линию заказчика.

Содержание кислорода в детекторе атмосферы

Трансмиттер кислорода в атмосфере может быть реализован в технологическом помещении для непрерывного мониторинга уровня O2 в атмосфере технологического помещения. Система сигнализации срабатывает, если уровень кислорода падает ниже или поднимается выше безопасных предельных значений.

Автоматический перезапуск

Данная функция позволяет установке непрерывно определять актуальное давление в линии заказчика. Если установка находится в резервном режиме, то с помощью данной функции установка может быть автоматически повторно запущена, как только давление линии заказчика окажется ниже заданного порогового значения.

Опции по каркасу для наружной установки

Низкотемпературная опция:

Будут предприняты специальные действия, чтобы допустить работу при температуре окружающей среды до -40 °C. Например, адоптированная система охлаждения с закрытым контуром и усиленная система обогрева.

Аварийные огни:

В случае отключения сетевого питания аварийные огни в помещении с приборами управления будут светить до 30 минут.

Внешние огни:

Огни снаружи контейнера при входе в помещение с приборами управления / для инженерного оборудования и технологического помещения.

Вентиляционные трубы:

Две трубы из высококачественной нержавеющей стали с колпачками от дождя для безопасной вентиляции h3 и О2. Длина данных вентиляционных труб соответствует спецификации, для каркаса для наружного размещения, который установлен в зоне без прилегающих конструкций. Вентиляционные трубы должны быть вертикально соединены на месте к специально определенным фланцам на боковой стороне контейнера. Кабели обогрева для защиты труб от нулевых температур (точка замерзания) включены в данный объем.

Границы объема поставки

Границей установка электролиза является каркас для наружного размещения. На внешних стенках каркаса для наружного размещения имеются металлические пластины, которые включают следующие соединения:

- Пользователь водородного газа

- Вход питательной воды

- Вход воздуха КИП

- Вентиляционное отверстие кислорода (вентиляционная линия не включена)

- Вентиляционное отверстие водорода (вентиляционная линия не включена)

- Соединение дренажа конденсата

- Вход инертного газа (азот)

- Электрические межсоединения: включены внутри контейнера

- Механические межсоединения: включены внутри контейнера

- Энергопитание: автоматический прерыватель на стороне электролиза.

- Охлаждающая вода (2 контура):

Сухой охладитель (охлаждение электролита)

- Сухой охладитель поставляется в отдельной коробке. Он спроектирован для установки на крыше каркаса для наружного размещения, а объем поставки включает технические условия на крыше контейнера для их установки.

- Трубка обвязки и кабели для соединения контейнера к внутренней части контейнера включены, но монтаж сухого охладителя на крыше и осуществление соединений на месте осуществляются заказчиком.

Холодильник (охлаждение газа):

- Холодильник поставляется с полностью выполненными соединениями в каркасе для наружного размещения

Установка водоподготовки:

- Установка водоподготовки поставляется с полностью выполненными соединениями в каркасе для наружного размещения.

intech-gmbh.ru

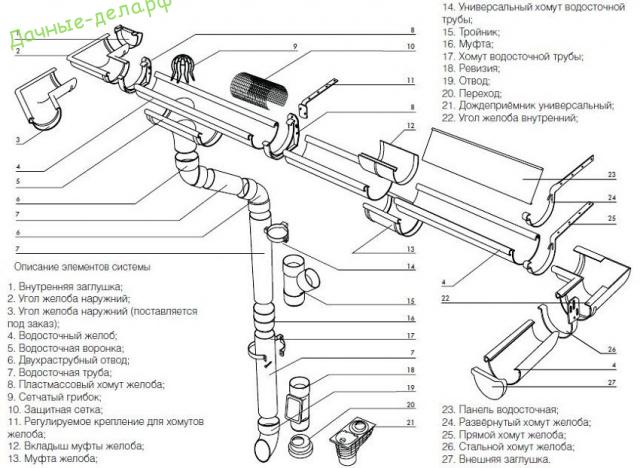

аппараты для домашнего использования, вид, сборка и установка устройства

Электролизеры — это установки для получения чистых химических элементов методом пропускания электрического тока через жидкий электролит. В промышленности с их помощью получают металлы методом электрохимической осадки. В домашних условиях электролизеры используются для получения Брауновского газа, смеси водорода с кислородом путем расщепления воды. Для запуска процесса установка нуждается во внешнем источнике питания.

Принцип работы электролизной установки

Знакомство с устройством и принципом работы простейшей установки для электролиза многие прошли еще в школе на уроках физики. Помещая два электрода в соляной раствор и пропуская через него постоянный ток, на одном появляется чистый металл, а со второго начинается выделение газа.

Установкам, предназначенным для получения водорода, необходимо мощное электрическое поле для того, чтобы разорвать атомарные связи. Для облегчения процесса в воду добавляется щелочной катализатор. В основном используют NaOH — натрия гидроксид или NaHCO 3 — соду.

Натрия гидроксид содержится в чистящих средствах Крот и Мистер Мускул. И, кроме пищевой соды, можно использовать и каустическую соду.

Катализатор за счет химических реакций берет на себя значительную часть работы. Ионы гидрогсидной группы притягиваются к положительному электроду. Натрий к отрицательному потенциалу, а освободившиеся молекулы водорода свободно выходят из жидкости.

Применение электролизеров

Постоянный рост цен на энергоносители позволил по-новому подойти к электролитическим процессам. Разработаны различные типы установок для получения:

- алюминия;

- хлора;

- водорода для плазменных аппаратов резки и сварки.

Также устройства работают в составе агрегатов, производящих очистку, обеззараживание питьевой воды и воды для бассейнов, как добавка к топливу для авто, позволяющая полностью использовать потенциал углеводородов. Водород горит значительно раньше бензина. Бензин воспламеняется уже не от искры, а от пламени, что повышает усилие, давящее на поршень двигателя машины.

Некоторые умельцы используют электролиз воды в домашних условиях для обогрева помещений. Но здесь стоит отметить, что себестоимость полученного горючего водорода значительно превосходит по цене тот же природный газ. К тому же температура горения водорода довольно высокая и не всякий металл способен выдержать длительное воздействие без разрушения. А использование термостойких материалов экономически не оправдано.

Виды агрегатов

Различный подход к проблеме позволил создать множество типов электролизеров, среди которых:

- сухой;

- мокрый;

- проточный;

- мембранный;

- диафрагменный;

- щелочной.

В сухих моделях используется набор плоских электродов для подключения высоковольтного блока питания. А связано это с тем, что подаваемое питание на один анод и катод составляет не более 2 В. В автомастерской много аккумуляторов напряжением 12 В, поэтому самодельное устройство может иметь по 6 электродов. Собранная конструкция помещена в герметично закрытую емкость.

В отличие от сухого типа мокрая модель электролизера отличается открытой емкостью. Из-за чего возникает необходимость в постоянном контроле уровня электролита.

Проточный вариант отличается тем, что выделение водорода происходит в отдельной емкости. После чего раствор возвращается в основную емкость с установленными электродными парами.

Мембранный тип отличается тем, что роль электролита выполняет мембрана — твердый электролит. Мембрана выполняет два назначения. Первое — перенос ионов. Второе — отделение продуктов электрохимической реакции на физическом уровне.

Диафрагменный тип аппаратов применяется в том случае, когда не допускается диффузия элементов. Для изготовления пористой диафрагмы используют:

- керамику;

- асбест;

- стекло;

- полимерную ткань;

- стеклянную вату.

Прибор, работающий на щелочном растворе предпочтительнее, так как из соляных растворов в процессе реакции происходит выделение хлора, который считается отравляющим веществом.

Щелочную добавку вводят из-за невозможности проведения процесса в дистиллированной воде. Разложения не происходит из-за отсутствия разно заряженных ионов.

Электролизер своими руками

Электролизер для получения водорода своими руками сделать вполне возможно. Перед началом изготовления прибора необходима схема электролизера. Их встречается на просторах интернета большое количество, и подобрать необходимую не составит труда. На основании выбранной схемы разрабатываются чертежи электролизера своими руками.

Затем необходимо подобрать материалы для изготовления элементов. Наилучшим вариантом для изготовления пластин является нержавеющая сталь марки 03Х16Н15М3. маркировка по иностранным стандартам AISI 316 L. Она устойчива к коррозии от воздействия воды и щелочей.

Необходимо изготовить детали в количестве 16 штук. Их можно разместить на стальном квадрате 500×500 мм. Разметив, их можно вырезать ножницами по металлу, если позволит толщина металла, или болгаркой.

На каждом элементе необходимо отрезать один угол, а с противоположной стороны просверлить отверстие, диаметр которого должен совпадать с диаметром соединительного болта.

Сборка пакета пластин производится в следующей последовательности: положительная — отрицательная — положительная — отрицательная и так далее. Эта последовательность обеспечивает высокую плотность тока.

Изолирование пластин между собой производится не проводящей электричество поливинилхлоридной или силиконовой трубкой. Она разрезается вдоль, а ее толщина составляет 1 мм. Затем из нее нарезаются квадратики и сверлятся отверстия. Зазора в один миллиметр вполне достаточно для интенсивного производства газа.

Собранную конструкцию помещают в пластиковый контейнер необходимого объема с герметично закрывающейся крышкой. Если длинные винты не дают ровно установиться их следует отпилить, а гайки надежно затянуть. В крышке сверлятся отверстия, в которых закрепляются штуцера. Для обеспечения герметичности используется силиконовый герметик.

Перед подключением источника питания требуется провести расчет подаваемого напряжения. Его значение пропорционально площади и количеству пластин. Во время пробного запуска при недостаточной мощности заметно движение жидкости. В дальнейшем для перехода в рабочие режимы следует постепенно повышать мощность.

При отсутствии источника постоянного тока можно самостоятельно сделать схему мощного выпрямителя. Для этого понадобятся:

- резисторы, кОм — 2,7, 3, 10, 15, 30;

- диоды — Д232, Д226Б, Д814Б;

- транзисторы — МП26Б, П308;

- конденсатор, мкФ — 0,5;

- тиристор — КУ202Н;

- резистор переменный, кОм — 3…22;

- амперметр.

В заключение стоит отметить, что электролиз в домашних условиях — это доступный способ получать для дома и автомобиля водородный топливный ингредиент. Подключение самодельной установки не вызывает трудностей. Работать она может от постоянного тока и от переменного, но через выпрямитель.

Оцените статью: Поделитесь с друзьями!elektro.guru

Монополярно-биполярный электролизер для получения смеси водорода и кислорода

Изобретение относится к газопламенной обработке материалов водородно-кислородной смесью, в частности к электролизерам для получения смеси водорода и кислорода. В электролизере Электролизер может быть фильтр-прессным или ящичным, при этом часть его электродов - монополярные, а часть - биполярные. Электролизер состоит из плоских или фигурных параллельных электродов с отверстиями или пазами для прохода газа и электролита. Пространство между электродами заполнено электролитом, и к крайним электродам подведен электрический ток. Электроды соединены между собой токоведущими шинами в блоки, два крайних из которых содержат по n+1, а остальные - по 2n+1 электродов, где n - натуральное число. При этом средние электроды каждого блока с 2n+1 электродами размещены в зазоре между двумя смежными блоками, а остальные 2n электродов этого блока - в середине зазоров между электродами смежных блоков, не контактируя с их токоведущими шинами. Технический результат заключается в многократном уменьшении площади (диаметра) каждого отдельного электрода в электролизерах, рассчитанных на токи порядка 100 А и более. 1 ил.

Изобретение относится к газопламенной обработке материалов водородно-кислородным пламенем с получением водородно-кислородной смеси электролизом воды непосредственно на месте сварки.

Современные электролизеры подразделяют на монополярные и биполярные по схеме подключения электродов к источнику питания (Якименко Л.М., Модылевская И.А., Ткачек З.А. Электролиз воды. М.: Химия, 1970 г., 263 с.). В монополярных электролизерах все электроды-аноды присоединены к одной общей токоведущей шине, а все электроды-катоды - к другой. Поэтому такой электролизер представляет собой, в сущности, одну электролизную ячейку, каждый из электродов которой состоит из нескольких элементов, включенных параллельно в цепь тока. Биполярные электролизеры состоят из большого количества ячеек, включенных последовательно в цепь тока, причем одна сторона каждого электрода, за исключением двух крайних, к которым подключен источник питания, является катодом одной ячейки, другая - анодом соседней ячейки.

Электролизеры, предназначенные для общепромышленного применения, должны давать не менее 1,5 куб. м смеси в час. Монополярный электролизер потребляет около 1600 А на каждый кубометр водородно-кислородной смеси в час. Следовательно, монополярный электролизер, предназначенный для общепромышленного применения, потребляет не менее 2400 А. При таком токе электролизеру необходимы массивные токоподводы и тяжелый источник питания, что делает его неприемлемо громоздким для использования в составе электролизно-водного генератора (термин «электролизно-водный генератор» - по ГОСТ 2601-84, термин №160). Биполярные электролизеры потребляют сравнительно небольшой ток, но высокого напряжения. Отсюда повышенные требования к изоляции электродов и утечка тока в обход электродов (через отверстия в них и неплотности между электродом и корпусом электролизера). Энергия тока утечки расходуется только на нагрев электролита, а не на образование водороднокислородной смеси.

В крупных электрохимических цехах, например, в производстве меди, где имеется много электролизеров, используют параллельно-последовательное включение монополярных электродов, когда несколько монополярных электролизеров (электролизных ванн) соединяют последовательно (Прикладная электрохимия / Учебник для вузов под ред. А.П.Томилова. М.: Химия, 1984. Стр.38-39). При этом каждый электролизер установлен в отдельном корпусе или отделен от другого электролизера общей для них диэлектрической стенкой. Применительно к электролизно-водным генераторам реализация и этой схемы подключения делает электролизер неприемлемо громоздким.

Предлагается электролизер для получения водородно-кислородной смеси, в котором большинство электродов - монополярные, а остальные - биполярные. Электролизер может быть фильтр-прессным или ящичным и содержит плоские или рельефные параллельные электроды с отверстиями или пазами для прохода газа и электролита. Зазоры между электродами одинаковы и заполнены электролитом, а к крайним электродам подведен электрический ток. Электроды соединены между собой токоведущими шинами в блоки, два крайних из которых содержат по n+1, остальные - по 2n+1 электродов, где n - натуральное число. При этом средний электрод каждого блока с 2n+1 электродами размещен между двумя смежными блоками электродов, а остальные 2n этого блока - в середине зазоров между электродами смежных блоков, не соприкасаясь с их токоведущими шинами.

В результате средние электроды блоков с 2n+1 электродами являются биполярными, все остальные - монополярными, а электролизер в целом представляет собой последовательно соединенные монополярные электролизеры, в каждом из которых 2n+1 электролизных ячеек. Перегородками, отделяющими каждый такой монополярный электролизер от смежных, являются биполярные электроды.

Число блоков электродов выбирают сообразно напряжению источника питания электролизера, а число электродов в блоке - по току, на который рассчитывают электролизер.

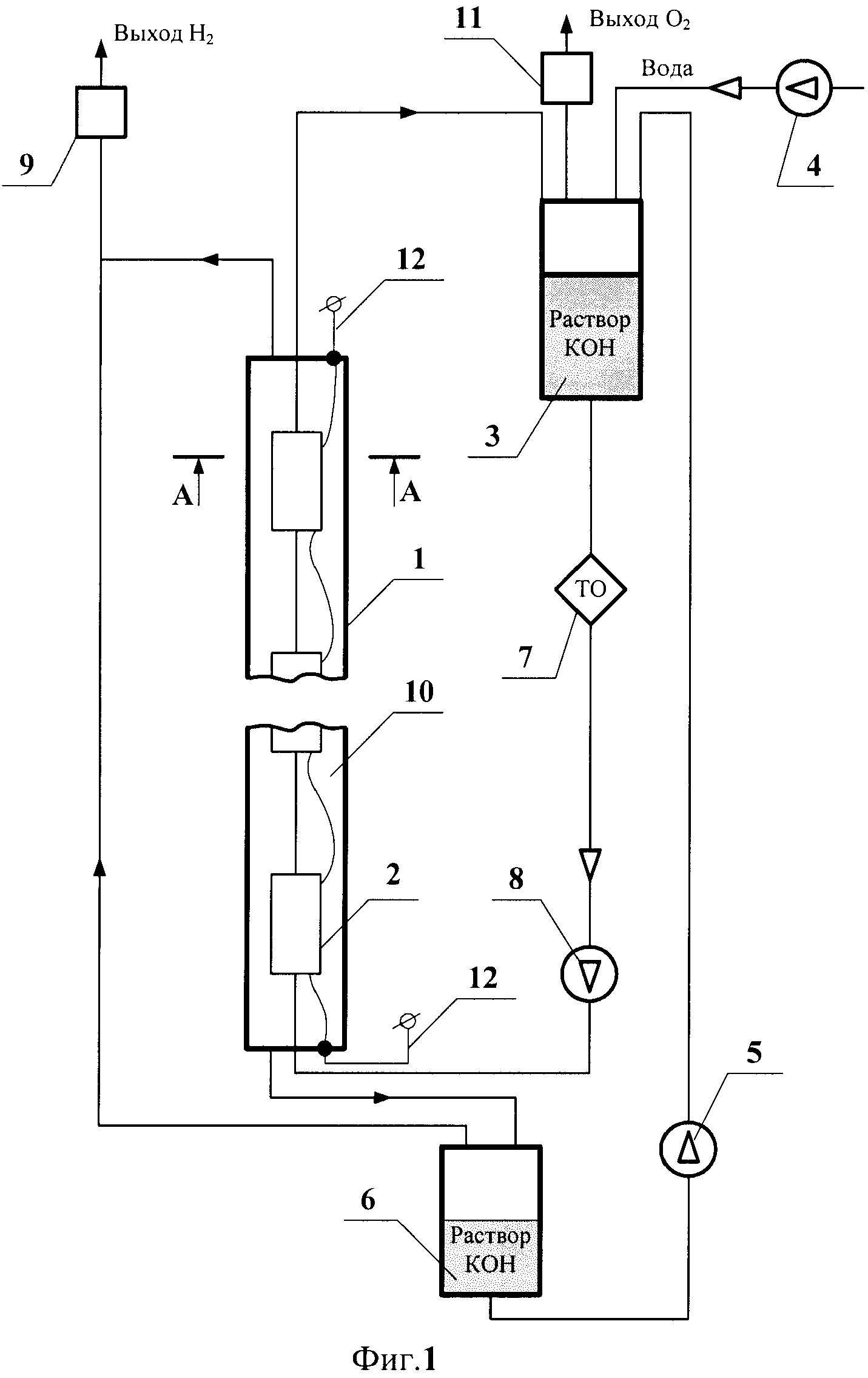

Схематическое изображение описываемого электролизера для n=2 и семи блоков с 2n+1 электродами изображено на чертеже.

Как видно из чертежа, электролизер содержит пакет электродов 1 с электролитом 2 между ними. К крайним электродам подключены токоподводы 3 и 4. Электролизер может быть фильтр-прессным или ящичным. В электродах имеются отверстия или пазы для прохода газа и электролита (на чертеже не показаны). Электроды в пакете могут быть плоскими или рельефными в них. Электроды соединены токоведущими шинами 5 в блоки I-IX. Два крайних блока (I и IX) содержат по 3 электрода, остальные - по 5 электродов. Средние электроды блоков II-VIII являются биполярными и делят пакет электродов на восемь последовательно соединенных монополярных электролизеров по 5 ячеек в каждом (границы монополярных электролизеров показаны на чертеже пунктиром).

Технический эффект предложенного изобретения - многократное уменьшение площади (диаметра) каждого отдельного электрода в электролизерах, рассчитанных на токи порядка 100 А и более, что, в свою очередь,

1) облегчает обеспечение безопасности электролизеров для получения водородно-кислородной смеси, как сосудов, работающих под давлением,

2) позволяет сделать электролизеры производительностью 1500 литров/час и более водородно-кислородной смеси столь компактными, что «Правила проектирования и эксплуатации сосудов, работающих под давлением» не распространяются на них,

3) значительно сокращает выделение тепла по сравнению с биполярными электролизерами с таким же числом ячеек, так как потери тока на утечку в обход электродов при прочих равных сокращаются в 2n+1 раз,

4) позволяет облегчить циркуляцию электролита через электролизер, так как в монополярных электродах увеличение площади отверстий для протекания электролита не приводит к росту потерь тока и тепловыделения за счет утечки тока в обход электродов.

В соответствии с предложенным, были изготовлены электролизеры для получения водородно-кислородной смеси мощностью 3,0, 7,5 и 15,0 кВА. Испытания этих электролизеров подтвердили работоспособность питания электродов по предложенной схеме и все изложенные выше преимущества такого питания. В частности, тепловыделение сократилось в несколько раз по сравнению с тепловыделением биполярных электролизеров такой же производительности по водородно-кислородной смеси.

Электролизер для получения водородно-кислородной смеси фильтр-прессного или ящичного типа, содержащий пакет параллельных электродов, выполненных плоскими или рельефными с отверстиями или пазами для прохода газа и электролита, электролит в межэлектродном пространстве и токоподводы к крайним электродам, отличающийся тем, что электроды соединены между собой токоведущими шинами в блоки, два крайних из которых содержат по n+1 электродов, а остальные - по 2n+1 электродов, где n - натуральное число, при этом средние электроды каждого блока с 2n+1 электродами размещены в зазоре между смежными блоками, а остальные 2n электродов этого блока - в середине зазоров между электродами двух смежных блоков, без контакта с их токоведущими шинами, причем средние электроды блоков c 2n+1 электродами являются биполярными, а остальные электроды - монополярными.

www.findpatent.ru

Электролизер для получения водорода и кислорода из воды

Изобретение относится к электролизеру для получения водорода и кислорода из воды, состоящему из корпуса с размещенными в нем катодом в виде полого цилиндра из пористого гидрофобизированного материала и анодом в виде трубы из металла, находящегося между ними сепаратора в виде газозапорной мембраны, с образованием катодной газовой полости между внешней стенкой катода и внутренней стенкой корпуса, анодной полости внутри анода, с нанесенными на поверхность анода и поверхность катода катализатором. Электролизер характеризуется тем, что анод выполнен из перфорированного металлического листа с присоединенной по его наружной поверхности металлической сеткой с нанесенным на нее катализатором, катод изготовлен из пористого гидрофобизированного материала с нанесенным на его наружную поверхность со стороны водородной полости катализатором, а с внутренней стороны с присоединенной к нему сеткой с нанесенным на нее катализатором, сепаратор состоит из газозапорной мембраны из пористого гидрофильного материала, окруженной с обеих сторон одним или несколькими слоями сепарационного материала, герметизация полости водорода относительно полости кислорода осуществляется при сборке электролизера как за счет фланцев, выполненных из электроизоляционного материала и имеющих кольцевые канавки с прокладками для создания уплотнения по торцам катода в местах соприкосновения с фланцами, так и за счет обжатия при сборке электролизера верхнего и нижнего концов сепаратора, выступающих за пределы анода и сеток, присоединенных к катоду и аноду, между внешними концевыми конусообразными поверхностями соответствующих фланцев и соответствующими внутренними концевыми конусообразными поверхностями катода. Использование предлагаемого устройства позволяет минимизировать энергетические затраты на собственные нужды и, как следствие, повысить КПД заявляемого электролизера, повысить надежность работы электролизера и чистоту вырабатываемых газов. 8 з.п. ф-лы, 3 ил.

Предлагаемое техническое решение относится к технологии электрохимических производств, а именно к устройствам для получения водорода и кислорода методом электролиза воды.

Известна конструкция электролизера по патенту США на изобретение №7510633 (класс МПК С25В 1/10, дата приоритета 21.02.2003 г.) [1] для получения водорода и кислорода, который состоит из катода трубчатой формы, анода в виде стержня, мембраны, анодной и катодной полостей, водородного и кислородного коллектора, насоса для электролита. Катодная и анодная полости содержат электролит.

Данный электролизер работает следующим образом. Раствор электролита перед началом работы подается в анодную и катодную полости ячейки, между которыми установлена мембрана. Затем на анод и катод электролизера подается постоянный ток. Циркуляция электролита в анодной и катодной полостях осуществляется с помощью насоса. Образовавшиеся на электродах во время работы электролизера газовые пузыри вместе с электролитом через газовые каналы покидают ячейку. Затем в кислородной и водородной емкостях газ отделяется от электролита, поступает в баллоны или в иную емкость, а электролит собирается в одну общую емкость и используется с помощью насоса в системе циркуляции электролита при дальнейшей работе электролизера.

Недостатки данного устройства следующие:

- использование в конструкции электролизера общего электролитного коллектора, заполненного электролитом, снижает производительность установки в целом, так как в этом случае возникают высокие токи утечки;

- наличие расстояния между электродами (за счет анодной и катодной полостей), приводит к росту электрического сопротивления и возникновению излишних энергетических затрат, что увеличивает потребляемую мощность и снижает производительность в целом всего устройства;

- в данной конструкции электролизера необходимо наличие дополнительного устройства для отделения водорода от щелочи;

- в данной конструкции электролизера необходим насос для циркуляции электролита через анодную и катодную полости.

Известен электролизер по патенту РФ на изобретение №2400566 (класс МПК С25В 9/00, дата приоритета 24.08.2009, дата публикации 27.09.2010) [2]. Электролизер содержит герметичный корпус-анод цилиндрической формы, катод, диэлектрическими прокладками с двух сторон закрепленный в полости корпуса-анода. Патрубки для ввода электролита (водного раствора электролита) и вывода газа. При этом катод выполнен в виде перфорированного цилиндра и закреплен в нем диэлектрическими перфорированными прокладками концентрично корпусу-аноду. Патрубок для ввода электролита выполнен в виде диффузора с возможностью постоянно циркулирующей подачи электролита насосом и распыления форсункой из бака в корпус-анод, донная часть которого переливной трубкой с обратным клапаном сообщена с баком. Патрубок для вывода газа снабжен каплеулавливателем.

В патенте РФ на изобретение №2441944 «Электролизер» (класс МПК С25В 9/00, дата приоритета 17.02.2011, дата публикации 10.02.2011) [3] описан электролизер для получения кислорода и водорода.

Работа электролизера осуществляется следующим образом. Бак электролизера заправляют электролитом, а на его электроды - анод и катод, разделенные диафрагмой, подают регулируемый блоком управления постоянный ток. Насосом из электролитного бака электролит через дозирующее устройство в постоянном режиме подается и распыляется через форсунку в патрубок-диффузор. В патрубке-диффузоре за счет того, что он распыляется форсункой в виде тумана от нижней диэлектрической перфорированной вставки распыляется вертикально вверх и поступает в перфорированный цилиндр-катод, что дает возможность контактировать электролиту со всей поверхностью электродов электролизера, при этом присутствующая в электролите вода разлагается на кислород и водород. Диафрагма, проницаемая для ионов, но препятствующая смешиванию кислорода и водорода, отделяет катодную полость электролизера от анодной полости. Полученные в результате электролиза кислород и водород проходят через верхнюю перфорированную вставку, каждый по своей части вставки в каплеотделителе, очищается от капель электролита и через соответствующие патрубки с отсекателями подводятся потребителю. Сконденсировавшийся в донной части полости корпуса-анода электролит по переливной трубке с обратным клапаном сливается в электролитный бак и используется повторно.

Недостатками электролизеров по патентам РФ на изобретения №400566 и 2441944 является то, что в данных конструкциях электролизеров:

- требуется наличие постоянно работающего щелочного насоса для распыления через форсунку электролита в зону электролиза воды, что создает дополнительные энергетические затраты и не обеспечивает равномерность работы электролизного элемента по всей площади, что в свою очередь снижает его КПД всего электролизера;

- использование постоянно работающего механического узла (насоса) снижает надежность электролизной установки;

- применение узла каплеотделения, обоснованное необходимостью получать в результате работы устройства кислород и водород, очищенные от электролита.

Известен электролизер по патенту РФ на изобретение №2501890 «Электролизер для получения водорода и кислорода из воды» (класс МПК С25В 9/10, С25В 1/10, дата приоритета 11.05.2012, дата публикации 20.12.2013) [4], наиболее близкий к предлагаемому техническому решению и потому принятый за прототип.

Данный электролизер состоит из корпуса и размещенных в нем соединенных последовательно между собой ячеек. Анод каждой из ячеек выполнен в виде трубы из сетчатого материала, а катод - в виде полого цилиндра из пористого гидрофобизированного материала. Анод и катод каждой из ячеек размещены вплотную к газозапорной мембране с образованием катодной газовой полости между внешней стороной катодов и корпусом. Катодная газовая полость соединена с емкостью гидрозатвора, емкостью щелочного электролита и устройством для отделения водорода от паров воды и щелочи. Ячейки соединены анодными полостями с теплообменником и с емкостью щелочного электролита, которая, в свою очередь, соединена с устройством для отделения кислорода от паров воды и щелочи и системой подачи воды. На поверхность анода и внутреннюю поверхность катода ячеек нанесены катализаторы. В качестве материала катода ячеек использован пористый гидрофобизированный никель. Анод может быть выполнен из никелевой сетки.

Недостатком электролизера данной конструкции является то, что:

- в конструкции электролизера используется несколько электролизных элементов, что создает необходимость последовательной герметизации газовых полостей электролизной установки;

- наличие в контуре анода теплообменника;

- необходимость использования устройства для отделения газов от паров воды и щелочи;

- наличие насоса для циркуляции электролита в анодной полости.

Задачами предлагаемой конструкции электролизера для получения водорода и кислорода из воды являются минимизация энергетических затрат на собственные нужды и, как следствие, повышение КПД предлагаемого электролизера, повышение надежности работы электролизера и чистоты вырабатываемых газов.

Поставленные задачи решаются за счет того, что в предлагаемом электролизере для получения кислорода и водорода, состоящем из корпуса с размещенными в нем катодом в виде полого цилиндра из пористого гидрофобизированного материала и анодом в виде трубы, вплотную размещенным между ними сепаратором из газозапорной мембраны, с образованием катодной газовой полости между внешней стенкой катода и внутренней стенкой корпуса, анодной полости внутри анода, с нанесенными на поверхность анода и поверхность катода катализаторами, согласно предлагаемому техническому решению анод выполнен из перфорированного металлического листа с присоединенной по всей наружной поверхности трубы металлической сеткой с нанесенным на нее катализатором, катод изготовлен из пористого гидрофобизированного материала с нанесенным на его наружную поверхность со стороны водородной полости катализатором, а с внутренней стороны с присоединенной к нему сеткой с нанесенным на нее катализатором, сепаратор состоит из газозапорной мембраны из пористого гидрофильного материала, окруженного с обеих сторон одним или несколькими слоями сепарационного материала, герметизация полости водорода относительно полости кислорода осуществляется при сборке электролизера как за счет фланцев, выполненных из электроизоляционного материала и имеющих кольцевые канавки с прокладками для создания уплотнения по торцам катода в местах соприкосновения с фланцами, так и за счет обжатия (уплотнения) при сборке электролизера верхнего и нижнего концов сепаратора, выступающих за пределы анода и сеток, присоединенных к катоду и аноду, между концевыми конусообразными поверхностями соответствующих фланцев и соответствующими концевыми конусообразными поверхностями катода.

Конструкция предлагаемого электролизера для получения водорода и кислорода из воды характеризуется фиг. 1 - общий вид электролизера в разрезе, фиг. 2 - увеличенный вид в разрезе кислородной, водородной полостей и корпуса электролизера (вид А), фиг. 3 - увеличенный вид элемента уплотнения между кислородной и водородной полостями (вид Б).

Электролизер для получения водорода и кислорода из воды предлагаемой конструкции, показанный на фиг. 1, состоит из корпуса (1), например цилиндрического, внутри которого находятся полости водорода (2) и кислорода (3). Полость водорода (2) организована между внутренней стенкой корпуса (1) и внешней стенкой катода (4).

Катод (4) представляет собой полый цилиндр из пористого гидрофобизированного материала, например пористого спеченного никеля, с нанесенным на его поверхность с внешней стороны (со стороны водородной полости) катализатором, а к внутренней стороне цилиндра присоединена, например припечена, сетка, например никелевая, с нанесенным на сетку катализатором.

Кислородная полость (3) образована внутри анода (5), выполненного в виде перфорированной металлической трубы, например, в виде цилиндра с присоединенной, например припеченной, к ней с наружной стороны сеткой, например никелевой, с нанесенным на нее катализатором.

По всей площади внутренней поверхности катода (4) и внешней поверхности анода (5), между ними и вплотную к ним, размещен сепаратор (6), состоящий из газозапорной мембраны из пористого гидрофильного материала и прилегающего к газозапорной мембране с двух сторон сепарационного материала, например, в виде одного или более слоев пленки из полимерного микропористого материала.

Внизу корпуса (1) предлагаемого электролизера расположен нижний изоляционный фланец (7) со штуцером подвода водного раствора электролита (8). Штуцер отвода электролита (9), попавшего в водородную полость, и образовавшейся воды находится внизу водородной полости электролизера. Для герметизации изоляционного фланца (7) используются уплотняющие прокладки (10), например кольцевые. Для герметизации штуцера подвода водного раствора электролита (8) используются уплотняющие прокладки (11), например кольцевые.

Сбоку на корпусе (1) электролизера находится штуцер для отвода водорода (12), произведенного в результате работы электролизера, уплотнение которого осуществляется с помощью уплотняющих прокладок (13), например кольцевых.

Кроме этого, например, с боку предлагаемый электролизер имеет токоввод «минус» (14), контактирующий со стенкой катода (4) при помощи токоподводящей пластины (15), например никелевой, которая приварена к катоду. Токоввод «минус» изолирован от корпуса (1) электролизера с помощью втулок (16) из электроизоляционного материала и уплотняющих прокладок (17), например кольцевых.

В верхней части электролизера находится верхний изоляционный фланец (18), уплотненный относительно находящегося поверх него металлического фланца (19) с помощью уплотняющих прокладок (20), например кольцевых. В свою очередь металлический фланец (19) уплотнен относительно внутренней стенки корпуса (1) электролизера при помощи прокладок (21), например кольцевых, и накидной гайки (22).

В верхнем изоляционном фланце (18) расположены штуцер (23) для циркуляции электролита и отвода кислорода, получившегося в результате работы электролизера, который уплотнен с помощью уплотняющих прокладок (24), например кольцевых. Кроме того, в нем расположен токоввод «плюс» (25), контактирующий со стенкой анода с помощью токоподводящей пластины (26), уплотнение которого осуществляется с помощью прокладок (27), например кольцевых.

На виде А (фиг. 2) показан в увеличенном виде фрагмент разреза кислородной, водородной полостей, находящегося между ними сепаратора и корпуса электролизера.

Полость водорода (2) находится между внутренней поверхностью (28) корпуса (1) и внешней стенкой катода (4). Катод (4) состоит из пористого полого цилиндра (29) из гидрофобизированного материала, нанесенного на пористый полый цилиндр (29) со стороны водородной полости слоя катализатора (30) и присоединенной с противоположной поверхности пористого полого цилиндра (29) сетки (31) с нанесенным на нее катализатором.

Кислородная полость (3) образована внутри анода (5), выполненного в виде перфорированной металлической трубы с присоединенной к ее наружной поверхности сеткой с катализатором (32).

Между катодом (4) и анодом (5) по всей площади их поверхностей вплотную к ним размещен сепаратор (6), состоящий из газозапорной мембраны из пористого гидрофильного материала (33) и прилегающего к газозапорной мембране с двух сторон сепарационного материала (34), например, в виде одного или нескольких слоев пленки из полимерного микропористого материала.

На фиг. 3 изображен увеличенный фрагмент уплотнения между водородной полостью (2) и кислородной полостью (3) в предлагаемом электролизере (вид Б).

Уплотнение между водородной (2) и кислородной (3) полостями предлагаемого электролизера, исключающее перетечку кислорода из кислородной полости в водородную полость и наоборот организовано следующим образом.

Нижний изоляционный фланец (7) имеет кольцевую канавку (35), в которой при сборке электролизера размещается кольцевая уплотнительная прокладка (36). Внешняя поверхность (37) на конце нижнего изоляционного фланца (7) выполнена конусообразной, например, под углом от 5° до 20°. Внутренняя поверхность (38) на конце катода (4) выполнена также конусообразной, например, под углом от 5° до 20°. Сепаратор (6) имеет такую длину, что его концы вверху и внизу выступают за пределы анода (5) и сеток (31 и 32).

Герметизация водородной полости относительно кислородной полости в предлагаемой конструкции электролизера при его сборке, например, в нижней части электролизера осуществляется следующим образом:

- во-первых, за счет обжатия нижнего конца (39) сепаратора (6) в зазоре между внешней конусообразной поверхностью (37) нижнего изоляционного фланца (7) и соответствующей внутренней конусообразной поверхностью (38) нижней части катода (4), так как при сборке электролизера нижний конец сепаратора расположен в зазоре между ними и при сборке электролизера сжимается между ними.

- во-вторых, по торцу катода (4) за счет сжатия им при сборке электролизера прокладки (36), находящейся в кольцевой канавке (35) нижнего изоляционного фланца (7).

Аналогично герметизация водородной полости электролизера относительно кислородной полости организована и в верхней части электролизера между верхним изоляционным фланцем (18), верхним концом сепаратора (6) и верхней частью катода (4).

Пример конкретного применения.

Электролизер для получения водорода и кислорода из воды предлагаемой конструкции состоял из металлического корпуса (1) из нержавеющей стали 12Х18Н10Т (ГОСТ 5632-72) [5]; катода (4) в виде полого цилиндра из спеченного пористого никеля марки НП2 (ГОСТ 492-73) [6] гидрофобизированного [7] фторопластом марки Ф-4Д (ТУ 6-05-1246-81), на наружную сторону которого нанесен платинородиевый катализатор (30), а к его внутренней стенке припечена сетка (31) из никеля марки НП2 с нанесенным на нее платинородиевым катализатором; анода (5), выполненного из перфорированного никелевого листа, марка материала листа НП2 в виде цилиндра с припеченной к нему сеткой (32) из никеля марки НП2 с нанесенным на нее платинородиевым катализатором; сепаратора (6), состоящего из газозапорной мембраны (33) из пористого гидрофильного материала, а именно асбеста (еК0.023.709 ТУ) [8], и прилегающего к газозапорной мембране (33) с двух сторон сепарационного материала (34), уложенного в два слоя из пленки полипропиленовой микропористой ПОРП-А1-22-114 (ТУ 6-00001-94) [9].

Нижний (7) и верхний (18) изоляционные фланцы выполнены из фторопласта марки 4-С (ГОСТ 10007-80) [10]. Уплотнительные прокладки в виде колец выполнены из смеси резиновой РП-2043 (ТУ 38.005924-2002) [11].

Внешняя поверхность (37) на конце нижнего изоляционного фланца (7) была выполнена конусообразной под углом 10°, аналогично была выполнена внешняя поверхность на конце верхнего изоляционного фланца (18). Внутренняя поверхность (38) на обоих концах катода (4) выполнена также конусообразной под углом от 10°. Изоляция водородной полости (2) от кислородной полости (3) осуществлялась при сборке электролизера описанным выше способом.

Работа предлагаемого электролизера для получения водорода и кислорода из воды осуществляется следующим образом.

На электролизер подается напряжение 2,4 В, при этом сила постоянного тока составляет ≈38 А.

Электролит, водный семи нормальный раствор КОН поступает снизу, через штуцер подвода водного раствора электролита (8) в кислородную (анодную) полость (3) и заполняет ее полностью. При подаче напряжения на токовводы «минус» (14) и «плюс» (25) происходит электролиз воды, находящейся в электролите. В кислородной полости (3) на аноде (5) выделяется кислород, а на внутренней стороне катода (4) - водород, который, проходя через пористый гидрофобизированный полый цилиндр (29) катода (4), попадает в водородную полость (2) и удаляется из нее через штуцер для отвода водорода (12). Поскольку катод (4) гидрофобизирован щелочь практически не проходит в водородную полость. Электролит, который может иногда просачиваться в полость водорода (2) через гидрофобизированный полый пористый цилиндр (29) катода (4), удаляется из нее через штуцер отвода электролита (9).

Выделившийся на аноде кислород через штуцер для циркуляции электролита и отвода кислорода (23) удаляется из электролизера.

Сепаратор (6) обладает газозапорными свойствами, т.е. в замоченном состоянии он не пропускает сквозь себя газы. Газозапорные свойства сепаратора таковы, что он непроходим для газов при давлении до 0,4 МПа и благодаря этим свойствам получающийся кислород не проникает сквозь него в полость водорода (2).

С целью обеспечения безопасности работы электролизера и получения более чистого водорода катод (4) с наружной стороны покрыт катализатором, на котором, в случае проникновения ничтожного количества кислорода через катод, он вступает в реакцию с водородом на поверхности катализатора, образовавшееся при этом вода вместе с избытками щелочи удаляется через штуцер отвода электролита (9).

Использование в предлагаемой конструкции электролизера анода (5), выполненного из листа металла с перфорацией по всей его площади и свернутого в цилиндр при сборке электролизера, позволяет за счет упругих свойств материала цилиндра плотно соединить (прижать) между собой катод (4), сепаратор (6) и анод (5) для снижения омических потерь, что приводит к увеличению КПД электролизера.

В результате работы электролизера предлагаемой конструкции был получен водород с чистотой выше 99,99%.

Использование предлагаемого технического решения позволяет:

- минимизировать энергетические затраты на работу электролизера и, как следствие, повысить КПД установки;

- способ изготовления анода и катода, а также способ их герметизации позволяет получать рабочие газы повышенного давления без применения устройств сжатия газа;

- максимально поднять КПД электролизного элемента за счет изменения конструкции анода и катода.

- повысить безопасность за счет использования сепарационных материалов и применения катализатора на наружной поверхности катода;

- повысить чистоту выделяемых газов.

Источники информации

1. Патент США на изобретение №7510633.

2. Патент РФ на изобретение №2400566 «Электролизер».

3. Патент РФ на изобретение №2441944 «Электролизер».

4. Патент РФ на изобретение №2501890 «Электролизер для получения водорода и кислорода из воды».

5. ГОСТ 5632-72 «Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные».

6. ГОСТ 492-73 «Никель, сплавы никелевые и медно-никелевые, обрабатываемые давлением».

7. ТУ 6-05-1246-81 «Суспензии фторопластовые Ф-4Д, Ф-4ДВ».

8. еК0.023.709 ТУ «Волокно асбестовое».

9. ТУ 6-00001-94.

10. ГОСТ 10007-80 «Фторопласт-4. Технические условия».

11. ТУ 38.005924-2002 «Смеси резиновые специальные».

1. Электролизер для получения водорода и кислорода из воды, состоящий из корпуса с размещенными в нем катодом в виде полого цилиндра из пористого гидрофобизированного материала и анодом в виде трубы из металла, находящегося между ними сепаратора в виде газозапорной мембраны, с образованием катодной газовой полости между внешней стенкой катода и внутренней стенкой корпуса, анодной полости внутри анода, с нанесенными на поверхность анода и поверхность катода катализатором, отличающийся тем, что анод выполнен из перфорированного металлического листа с присоединенной по его наружной поверхности металлической сеткой с нанесенным на нее катализатором, катод изготовлен из пористого гидрофобизированного материала с нанесенным на его наружную поверхность со стороны водородной полости катализатором, а с внутренней стороны с присоединенной к нему сеткой с нанесенным на нее катализатором, сепаратор состоит из газозапорной мембраны из пористого гидрофильного материала, окруженной с обеих сторон одним или несколькими слоями сепарационного материала, герметизация полости водорода относительно полости кислорода осуществляется при сборке электролизера как за счет фланцев, выполненных из электроизоляционного материала и имеющих кольцевые канавки с прокладками для создания уплотнения по торцам катода в местах соприкосновения с фланцами, так и за счет обжатия при сборке электролизера верхнего и нижнего концов сепаратора, выступающих за пределы анода и сеток, присоединенных к катоду и аноду, между внешними концевыми конусообразными поверхностями соответствующих фланцев и соответствующими внутренними концевыми конусообразными поверхностями катода.

2. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что внешняя поверхность на концах нижнего и верхнего изоляционных фланцев выполнена конусообразной под углом от 5 до 20°.

3. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что внутренние поверхности на обоих концах катода выполнены конусообразными под углом от 5 до 20°.

4. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что корпус и анод выполнены из нержавеющей стали марки 12Х18Н10Т.

5. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что катод выполнен из спеченного пористого никеля марки НП2.

6. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что в качестве катализатора используется платинородиевый катализатор.

7. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что используется сетка никелевая марки НП2.

8. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что газозапорная мембрана состоит из асбеста.

9. Электролизер для получения водорода и кислорода из воды по п. 1, отличающийся тем, что в качестве сепарационного материала используется пленка полипропиленовая микропористая ПОРП-А1-22-114.

www.findpatent.ru

Способ регулирования давления в электролизере, электролизер для производства водорода и кислорода (варианты) и электролизер для получения водорода

Изобретение относится к способу регулирования давления в электролизере, который производит водород и кислород при разложении электролитической жидкости с помощью электрического тока, содержащем герметичную, работающую под давлением электролитическую ячейку для получения водорода и кислорода, водородную линию для отвода водорода из ячейки в водородный накопитель, кислородную линию для отвода кислорода из ячейки и средства подачи электролита в ячейку, при этом между давлением кислородной линии и давлением водородной линии поддерживают заданную разность давления при прохождении кислорода/водорода через один или более пружинных перепускных клапанов, причем давление в водородной линии подводят к пружинной стороне перепускного клапана. Кроме того, изобретение относится к электролизерам вышеуказанного назначения, а также электролизеру для получения водорода. 4 с. и 19 з.п. ф-лы, 6 ил.

Настоящее изобретение относится к способу регулирования давления в электролизере, производящем водород и кислород при разложении электролитической жидкости на водород и кислород с помощью электрического тока. Изобретение также относится к электролизеру для производства водорода в электролитической ячейке переменного давления при разложении электролитической жидкости с помощью электрического тока на водород и кислород.