Термокерамика адрес: М.О. г. Химки, мкр. Сходня, ул. Некрасова, д.2 +7 (495) 481-41-49, +7 (903) 626-24-29 [email protected] пн.-пт. с 09:00 до 18:00. Водородная печь

|

Проходная водородная печь предназначена для спекания керамики и металла в среде водорода. Электропечь представляет собой муфельную конвейерную печь сопротивления «горбатого» типа. Камера нагрева электропечи состоит из монолитной части, в которую уложен муфель, с подводом водорода В камере нагрева электропечи расположен герметичный «горб» муфель изготовленный из стали ХН45. На обеих частях муфеля расположены шлюзовые камеры с азотной завесой, подача водорода осуществляется в муфель. Электропечь имеет восемь независимо регулируемых температурных зон. Нагревательные элементы – карбид кремниевые. Футеровка печи двухслойная: первый слой – волокнистый вакуумформованный материал типа ТЕРМОИЗОЛ-1300. Изделия, подлежащие термообработке, размещаются на плетеной конвейерной ленте печи. Конвейерная лента приводится в движение с помощью специального приводного устройства и лентонатяжного механизма. Лента изготовлена из жаростойкой стали Х20Н80. Печь комплектуется всеми необходимыми блокировками, системами безопасности, системой выхода отходящего водорода, системами поддержания контроля и фиксации расхода и давления подаваемых газов – водорода и азота. Благодаря применению высокоэффективных футеровочных материалов, а также полной герметичности муфеля данная печь не требует внешней герметизации и, следовательно, не требует внешнего водяного охлаждающего контур Нагревательные элементы – карбид кремниевые. Футеровка водородной печи двухслойная: первый слой – волокнистый вакуумформованный материал типа ТЕРМОИЗОЛ-1300. Изделия, подлежащие термообработке, размещаются на плетеной конвейерной ленте печи. Конвейерная лента приводится в движение с помощью специального приводного устройства и лентонатяжного механизма. Лента изготовлена из жаростойкой стали Х20Н80. Печь комплектуется всеми необходимыми блокировками, системами безопасности, системой выхода отходящего водорода, системами поддержания контроля и фиксации расхода и давления подаваемых газов – водорода и азота. Благодаря применению высокоэффективных футеровочных материалов, а также полной герметичности муфеля данная печь не требует внешней герметизации и, следовательно, не требует внешнего водяного охлаждающего контура. Печи Технические характеристики проходнойводородной печи ТК.64-1150.ВДК

|

|

termokeramika.com

Водородная печь - Большая Энциклопедия Нефти и Газа, статья, страница 1

Водородная печь

Cтраница 1

Водородные печи должны быть снабжены системой кранов, обеспечивающих возможность быстрого перехода работы печи с одного газа а другой. [1]

Водородные печи используются как муфельные, так и колпаковые. [2]

Водородные печи ( в частности, конвейерные) широко применяют в радиотехнической, электронной и электротехнической промышленности. В других отраслях шире используют специальные печи для пайки в атмосфере диссоциированного аммиака, например, малоуглеродистой стали медью. Такие печи часто снабжают конвейером для непрерывного или периодического перемещения паяемых деталей. [3]

Водородные печи перед началом рабочего цикла продувают азотом для удаления воздуха из рабочего объема печи. [4]

Водородные печи необходимо держать в полной чистоте. [5]

Над водородными печами должна устанавливаться местная вентиляция типа вытяжного зонта. [6]

Перед пуском водородная печь должна продуваться инертным газом ( азотом и др.) с целью вытеснения из рабочего пространства печи воздуха, образующего в смеси с водородом взрывоопасную смесь. Инертный газ должен подаваться в камеру снизу, а удаляться с верхнего уровня. [7]

Перед пуском водородная печь должна продуваться инертным газом ( азотом и др.) с целью вытеснения из рабочего пространства печи воздуха, образующего в смеси с водородом взрывоопасную смесь. Инертный газ должен подаваться в камеру снизу, а удаляться с верхнего уровня. [8]

В конструкции водородных печей должны быть предусмотрены предохранительные устройства, обеспечивающие взрывобезопасность в работе. [9]

Планово-предупредительный ремонт водородных печей и относящихся к ним механизмов производится 1 раз в год. [10]

Расплавляют в водородной печи ционные отжиги не требуются вообще. [12]

Рабочей частью водородной печи для спекания основ электродов служит труба из жаростойкой стали, обогреваемая электрическими нагревателями. Нагреватели вмонтированы в теплоизоляционную футеровку печи, которая помещена в железный каркас и снаружи закрыта кожухом из железного листа. [13]

Иногда в водородных печах в качестве защитной атмосферы применяют очищенный, но специально увлажненный водород, который пропускают в виде пузырьков сквозь нагретую до 40 С воду. [14]

Для отжига применимы водородные печи любой конструкции. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Вакуумная печь: принцип работы, разновидности вакуумных печей, особенности ремонта, технические характеристики и конструкция

Вакуумная печь

Вакуумная печь Вакуумная печь представляет собой герметичное нагревательное устройство, в полости которого создается разрежение с величиной, определяемой технологическим процессом. Вакуумная (от лат. “vacuus” — “пустой”) печь (от православ. “pektь” — “пеку, печь”) предназначена для плавки или нагрева в вакууме материалов высокого качества и стоимости.

В данной статье мы рассмотрим:

- вакуумные печи сопротивления;

- вакуумно водородная печь;

- камерные вакуумные печи;

- камера вакуумной печи;

- вакуумные трехкамерные печи;

- лабораторные вакуумные печи;

- принцип работы вакуумной печи;

- вакуумные печи спекания;

- электрическая вакуумная печь;

- вега вакуумная печь;

- нпф вакуумные печи;

- вакуумно компрессионная печь;

- вакуумные плавильные печи;

- вакуумная печь для цементации;

- вакуумная печь для пайки;

- вакуумная индукционная плавильная печь;

- вакуумная печь для отжига;

- вакуумная муфельная печь;

- вакуумная печь для закалки деталей;

- вакуумная индукционная печь;

- вакуумная печь для термообработки;

- вакуумные печи для термообработки металла;

- вакуумно водородная печь;

- колпаковая водородная печь;

- печи водородным наполнением;

- водородная печь для спекания;

- водородные печи конструкция.

Навигация по разделу:

- Вакуумная печь

- Дуговая печь

- Индукционная печь

- Термическая вакуумная печь

- Водородная печь

- Заключение

Интересна история создания вакуумных печей с электронагревом. Русский физик Василий Владимирович Петров (1761 — 1834), проводя эксперименты по получению белого пламени между кусками древесного угля, в 1802 году открыл явление электрической дуги. Создав крупнейшую для своего времени батарею гальванических элементов, Петров ставил опыты по применению электрической дуги для плавки и сварки металлов, тем самым положив начало современной электрометаллургии.

Впервые электропечь с разрежением воздуха изготовил в 1839 году английский инженер Р. Хар. В своей печи, помещенной в колокол с разрежением, изобретатель произвел разложение элементов путем испарения за счет приложения электроэнергии от гальванической батареи.

Первую камерную термическую электропечь запатентовал в 1853 году французский химик Л.-А. Пишон. Но практического применения эта печь, как и предыдущие, не получила из-за недостаточной мощности источников электроэнергии. Прообразом современных сталеплавильных электропечей является предложенная в 1899 году французским металлургом Поль Луи Туссеном Эру (1863 — 1914) плавильная печь с электродами, установленными вертикально. К концу ХХ столетия началось массовое производство вакуумных печей в передовых странах мира.

Рассмотрим устройство типовой вакуумной печи. Ее главный узел — герметичная термокамера, соединенная с вакуумным насосом, обеспечивающим разрежение от 5 до 10-5 мм ртутного столба. По конструкции различают два типа вакуумных электропечей:

- в ретортном исполнении, при котором нагреватели размещены снаружи камеры;

- в камерном исполнении, когда нагреватели установлены внутри камеры.

Принцип работы вакуумной печи состоит в следующем. Перед началом термической обработки в вакууме камера вакуумной печи вместе с заготовками герметично закрывается, а вакуум-насос откачивает из нее воздух до требуемого уровня. Заготовки в огнеупорном тигле с помощью высокочастотного индуктора расплавляются или нагреваются до заданной температуры. После выдержки и завершения технологического процесса камера разгерметизируется, открывается, и термообработанные детали выгружаются. Установка готова к следующему циклу работы.

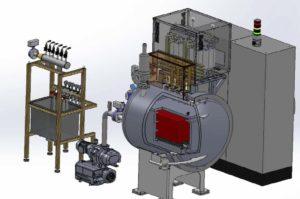

Вакуумная печь: внешний вид

Вакуумная печь: внешний видДуговая печь

Вакуумная дуговая печь начала использоваться с развитием атомной энергетики, ракетостроения, космических исследований, когда появилась острая потребность в обработке сверхчистых материалов с особыми физико-механическими свойствами.

Преимущества вакуумных дуговых печей состоят в следующем:

- Возможность достижения самых высоких температур до 20000С и больших давлений.

- Однородность и высокая плотность слитков благодаря направленной кристаллизации жидкого металла в вакууме.

- Возможность безокислительного нагрева заготовок, что значительно уменьшает потери металла на угар.

- Получение специальных металлов и сплавов высокой чистоты при отсутствии воздуха.

- Отсутствие окисления электродов, нагревательных элементов и внутренних металлоконструкций в печи.

Вакуум в печах позволяет эффективно выполнять различные технологические процессы, связанные с нагревом материалов: плавку, нагрев, спекание, термообработку, сушку и др.

Изображение дуговой вакуумной печи

Изображение дуговой вакуумной печиСейчас применяются следующие виды промышленных вакуумных печей:

- камерные вакуумные печи;

- трехкамерные вакуумные печи;

- шахтные вакуумные печи;

- вакуумные печи сопротивления;

- вакуумные плавильные печи;

- вакуумные печи для термообработки металла;

- вакуумная печь для закалки деталей;

- вакуумная печь для отжига;

- вакуумно-водородная печь;

- вакуумная печь для азотирования;

- вакуумная печь для цементации;

- вакуумная печь для пайки;

- вакуумная муфельная печь;

- вакуумная компрессионная печь;

- вакуумные печи спекания;

- лабораторные вакуумные печи.

В современной технике наиболее распространены вакуумные печи сопротивления.

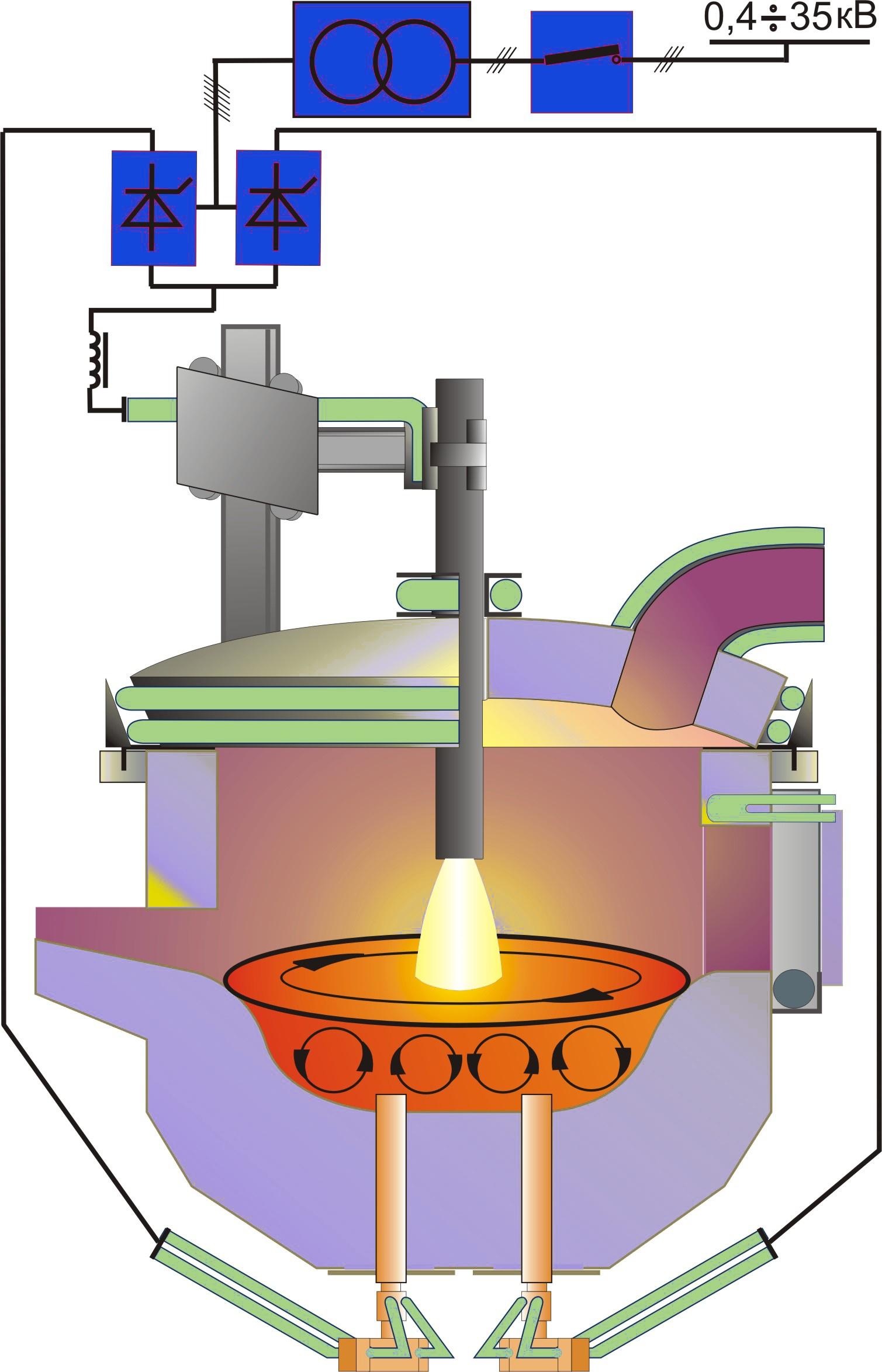

Индукционная печь

Вакуумная индукционная плавильная печь содержит высокочастотный индуктор, размещенный внутри камеры, из которой откачивается воздух. Применяется для плавления и разливки жаропрочных и коррозионностойких материалов, выращивания монокристаллов и зонной очистки. В отличие от электропечи дугового типа, имеет возможность загружать и расплавлять кусковые заготовки (скрап, лом, кусковые отходы, бракованные заготовки). Наиболее распространенным типом является вакуумная индукционная печь с наклоняемым огнеупорным тиглем, установленным внутри стационарного кожуха.

Изображение индукционной вакуумной печи

Изображение индукционной вакуумной печиЕсли вас интересует цена вакуумных индукционных печей, то она зависит от типа печи, фирмы — производителя, создаваемого уровня вакуума, температуры, потребляемой мощности и производительности установки. Обращайтесь, поможем разобраться и выбрать надежную, но недорогую печь.

Термическая вакуумная печь

Термическая вакуумная печь позволяет выполнять в вакууме закалку, отпуск, отжиг, спекание, высокотемпературную пайку, азотирование и цементацию. Достоинством является выполнение термообработки в бескислородной среде и, как следствие, отсутствие следов окислов и обезуглероживания на поверхности изделий. После выемки заготовок из вакуумной термокамеры на них нет следов коррозии, а механические характеристики, сопротивление коррозии и износу возрастают.

Термическая вакуумная печь: внешняя характеристика

Термическая вакуумная печь: внешняя характеристикаТермические вакуумные печи производятся с различным объемом одной, двух или трех рабочих полостей, разными техническими параметрами и характеристиками, в горизонтальном или вертикальном исполнении. Если вы собрались купить вакуумную печь для термообработки металла, то она может быть изготовлена по типовой схеме и обычной цене или по улучшенной схеме с учетом индивидуальных пожеланий заказчика, но цена будет несколько выше. Подъезжайте, подходите, вместе подумаем и выберем то, что вам подходит больше всего.

Водородная печь

Вакуумная водородная печь позволяет выполнять спекание и термообработку деталей в вакууме или восстановительной среде водорода. Здесь применяется способ косвенного нагрева токами высокой частоты при высоком напряжении и малой величине тока; это позволяет экономить электроэнергию. Конструкция водородной печи отличается взрывозащищенным исполнением корпуса и специальным устройством теплоизоляции, что повышает надежность обслуживания оборудования. Нагрев спекаемых изделий из тугоплавких металлов (титан, вольфрам, молибден) и их сплавов выполняется излучением путем размещения внутри индуктора тигля из термостойкого материала.

Различают следующие конструкции печей с водородным наполнением:

- колпаковая водородная печь;

- камерная водородная печь;

- шахтная водородная печь;

- толкательная водородная печь.

Для того, чтобы подобрать и купить водородную печь обычного исполнения или водородную печь для спекания, звоните нам. Постараемся помочь. В случае отсутствия подходящего оборудования на складе, закажем понравившуюся модель у производителя.

Водородная вакуумная печь: внешний вид

Водородная вакуумная печь: внешний видЗаключение

С нашей точки зрения, представляют интерес брендовые модели вакуумных печей следующих фирм:

- вакуумные печи SECO/WARWICK;

- вакуумные печи SCHMETZ;

- вакуумные печи IPSEN;

- вакуумные печи ALD;

- вакуумные печи НПФ;

- вакуумная печь СГВ;

- вакуумная печь Вега-5;

- вакуумная печь СЭВ;

- вакуумная печь СНВЭ;

- вакуумная печь А2318;

- печь водородная толкательная ПВТ-6.

Смотрите, выбирайте, свяжитесь и посоветуйтесь с нами. Поможем всем.

mml-me.ru

Водородная печь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Водородная печь

Cтраница 2

Диффузия осуществляется в водородной печи. [16]

Пайка производится в водородной печи при 9 20 С в течение б мин. [17]

Отжиг деталей в водородной печи в фитовой лодочке, облицованной никелем чение 8 мин при 1 350 С. [19]

Вплавление производится в специальной водородной печи, состоящей из кварцевой трубы, сквозь которую можно пропускать поток водорода. Снаружи трубы имеется нихромовый нагреватель, позволяющий получить необходимую температуру с минимальными продольными градиентами. [21]

Пайка деталей в водородной печи описанной конструкции производится при строгом соблюдении правил техники безопасности. [22]

Проводить пайку в водородных печах следует только при зазорах менее 0 2 мм. [24]

Молибден паяется в водородных печах золото-никелевыми ( 82 5 % Аи 17 5 % Ni) и платиновыми припоями. [25]

При пайке в водородных печах или в контейнерах, наполненных газовыми смесями, содержащими водород ( табл. 26), принимают специальные меры для предотвращения взрыва. [26]

К третьей группе относят всевозможные водородные печи, в которых бесфлюсовая пайка происходит при восстановлении водородом окисных пленок на поверхностях спаиваемых дета -, лей. В отдельных случаях пайку в таких печах проводят в нейтральной атмосфере. [27]

При начальном пуске футерованной водородной печи для полного удаления влаги из футеровки необходимо в течение нескольких часов ( время зависит от массы футеровки) производить продувку азотом, а затем водородом со сжиганием его на отводной трубке. [28]

Собранная кассета поступает в конвейерную водородную печь. Для этого ее устанавливают в приемной части печи на металлическую конвейерную ленту, перемещающуюся в печи со скоростью около 80 мм / мин. [29]

Приборы и аппараты управления водородными печами должны, как правило, располагаться так, чтобы было обеспечено наблюдение за производственными операциями на печах. В тех случаях, когда нагревательные печи имеют значительные габариты и вследствие этого трудно обеспечить достаточный надзор за производственными операциями с пункта управления, должны быть предусмотрены оптические и другие устройства для контроля за ходом технологического процесса. В необходимых случаях должны устанавливаться кнопки для дистанционного отключения всей печной установки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Печь водородная

Назначение

Предназначена для обжига высокотемпературной керамики, спекания вольфрамовых штабиков, вжигания высокотемпературной металлизации кера¬мики, пайки катодов и их пропитки эмиссионноактивными веществами в за¬щитно-вреде

Технические требования к поставляемому оборудованиюДвухкамерная (двухколпаковая) пе-риодического действия.Габариты рабочего пространства печи:диаметр — 200 мм; высота — 250 мм.Вес обрабатываемых деталей и узлов — не более 3 кг.Регулируемая температура в рабочей зоне печи — до 2150С.Изотермическая зона нагрева по высоте рабочего пространства с раз¬бросом температуры ± 10С должна составлять не менее 150 мм.Диапазон измерения и индикации скоростей изменения температуры — от 1,0 до 20С/мин.

Вид климатического исполнения — в соответствии с УХЛ4.1. Средняя наработка печи на отказ — не менее 1000 часов.Полный средний ресурс работы — не менее 5 лет.В состав поставляемого оборудования должны входить:двухкамерная (двухколпаковая) печь — 1 шт.; оптический пирометр — 1шт.;эксплуатационная документация, включая конструкторскую документацию на нагреватель и колпак -1 комплект;ЗИП — 1 комплект.В состав комплекта ЗИП должны входить:нагревательные элементы — 4 комплекта; уплотняющие прокладки — 4 комплекта; мембрана предохранительная — 2 шт.колпак левый и правый — по 1 шт.подставка (подиум) -2шт.

.

Требования к конструкции камеры нагрева

Тип камеры — цилиндрическая с резистивными нагревателями и экранной теплоизоляцией.Материал нагревателей — вольфрам.Материал экранов — вольфрам (внутренние экраны) и молибден.Материал корпуса камеры — сталь 20(45) с защитным антикоррозионным по¬крытием.В рубашке водяного охлаждения корпуса камеры должны быть предусмот¬рены герметизируемые полости для удаления накипи и механических за¬грязнений.Каждая из камер нагрева должна быть оборудована смотровым окном с за¬слонкой (апертура окна на просвет не менее 20 мм), расположенным по центру камеры и двумя термопарными вводами, для установки термопар APL9001 типа С (W5Re-W26Re) в «жестком чехле» с пределом измерения до 2300 С. Одна из термопар должна быть установлена снизу и достигать уровня столика (под¬ставки для садки), являющегося нижней границей рабочего пространства печи, а другая — сбоку и достигать нагреватель для контроля и управлением нагревом. Материал футеровки (изоляции) термопар должен обеспечивать их длительную работоспособность при максимальной рабочей температуре. Материал под¬ставки, расположенной в рабочей зоне печи и предназначенной для обрабаты¬ваемой детали (садки) — вольфрам.Камеры нагрева должны быть оснащены противовзрывным устройством, обеспечивающим сохранность камер при аварийном взрыве гремучей смеси внутри камеры.Привод вертикального перемещения камер (колпаков) должен обеспечивать их плавное перемещение без рывков н заеданий.Печь должна быть укомплектована передвижным подиумом (подставкой) для визуализации детали, установленной в печи, и контроля температуры детали с помощью пирометра.На корпусе печи или камер должны быть предусмотрены элементы креп-ления пирометра.Требования к газовой системеСистема должна обеспечивать продувку камеры азотом в направлении снизу вверх, продувку камеры водородом в направлении сверху вниз, подачу в рабочее пространство водорода.Газовая система должна обеспечивать требуемую точку росы (Тр) ра¬бочей газовой среды в диапазоне от точки росы в газовых магистралях Заказчика до + 30С.Конструкция увлажнителя должна предусматривать возможность отключения л увлажнителя от газовой системы, с тем, чтобы после отключения увлажнителя точка росы рабочей газовой среды уравнялась с точкой росы газов в газовых магистралях Заказчика.В состав газовой системы должны входить: устройства коммутации га¬зов, датчики давления, регуляторы расходов газов, отображающие и регулирующие величину расхода газов в заданных технологом пределах, а также устройство для сжигания водорода на выходе из камеры.Газовая система, должна включать в себя устройства дожига водорода и место их расположения. В схеме должно быть предусмотрено авто¬номное газобеспечение камер с установкой увлажнителя водорода на одну из камер.Требования к системе водяного охлаждения

Система водяного охлаждения должна быть оснащена датчиками дав¬ления воды на входе и наличия ее расхода по каждому каналу охла¬ждения.На входе системы охлаждения должен быть установлен съемный фильтр для очистки воды от механических примесей, размером более 100 мкм.На входе системы водяного охлаждения должен быть установлен за¬порный шаровой кран.Система охлаждения должна обеспечивать температуру наружных по¬верхностей корпуса камер печи на уровне не более 45…50С при мак¬симальной рабочей температуре.Требования к системе электропитания

Система электропитания должна обеспечивать работу всего комплекса меха¬низмов и устройств печи.Система электропитания должна обеспечивать последовательную периодиче¬скую работу 2-х камер нагрева.Требования к системе управления

. Обеспечивается автоматический контроль герметичности колпака с выводом информации на графическую панель.Оператор печи должен иметь возможность в простом графическом интерфейсе запрограммировать необходимый техпроцесс (время, температура, состав га¬зовых смесей, загрузка, выгрузка).При выполнении техпроцесса режимы должны отображаться в виде графика температуры во времена на дисплее. На дисплее также отображаются вес остальные параметры и стадии техпроцесса (загрузка, выгрузка). При необхо¬димости оператор печи должен иметь возможность отключать индикацию остальных параметров. Должна быть предусмотрена возможность дополнить график температуры во времени названием техпроцесса, датой и временем (помер партии деталей и т.д.). На гра¬фической панели схематично отображается газовая система печи, сенсорное устройство обеспечивает управление тазовой запорной и регулирующей арма¬турой в ручном режиме.Графическая панель управления должна ин тегрироваться в систему диспет¬черского контроля SCADA по сети Ethernet.При этом управление и контроль печью осуществляется одним оператором с одного компьютерного терминала.

Для оперативной организации гарантийного обслуживания и ремонтных меро¬приятий печь должна быть Российского производства.Электропитание

— Сети газообразного водорода с давлением Р=0,1 атм. и азота с давлением Р=0,2 атм.— Сеть водопроводная давлением 2-3 атм.— Слив — свободный.— Приточно-вытяжная вентиляция, включая вытяжную вентиляцию над выхо¬дом водорода из печи с пламегасителем.

termonakal.ru

Вакуумные водородные печи

Водородная электропечь ТК-13.850 - предназначена для термообработки в среде водорода, воздуха или азота при температуре до 850 °С. За счет перемещения нагревательного блока по рельсам вдоль стационарно установленной кварцевой трубы осуществляется ускоренный нагрев и охлаждение садки. Управление электропечью осуществляется контроллером тепловых процессов «Термолюкс-010», интегрированным с однофазным силовым блоком на 80 А.

Водород подается в кварцевую трубу через герметичные затворы. Печь снабжена системой выжига отходящего водорода, системами фиксации и регулирования подачи водорода и азота.

Краткие технические характеристики:

-

Размеры рабочей камеры: диаметр х длина – 130 х 1900 мм;

-

Максимальная рабочая температура: 850 °С;

-

Нагревательные элементы – фехралевая проволока из сплава Х23Ю5Т на керамических трубках;

-

Установленная мощность – 9,8 кВт;

-

Габаритные размеры: ширина х глубина х высота - 900 х 1960 х 1280 мм.

Ярким представителем вакуумно-водородных печей является электропечь ОКБ 8086.

Электропечь ОКБ 8086 предназначена для обезгаживания и пайки в вакууме, а также для отжига и пайки твердыми припоями и медью в водороде крупногабаритных деталей электровакуумных приборов и других процессов, проводимых в вакууме и водороде.

Основные характеристики печи:

-

Габаритные размеры: 2800 х 1300 х 3250 мм

-

Номинальная мощность: 128 кВт

-

Номинальная температура:

в вакууме - 1600 °С

в водороде - 1400 °С

-

Масса садки - 65 кг

-

Размеры рабочего стола:

диаметр - 250 мм

высота - 500 мм

-

Масса печи - 3000 кг

Печь может поставляться в разных комплектациях:

В стандартной комплектации ставится диффузионный насос НВДМ-250, если возникают большие газовыделения, то дополнительно ставится азотная ловушка и диффузионный насос НВДМ-250, заменяется на НВДМ-400.

По желанию заказчика возможно изменение газовой и вакуумной арматуры на автоматизированные приводы на электричестве и на вакуумную арматуру, соответствующую европейским стандартам.

Универсальная лабораторная трубчатая печь

Печь предназначена для разносторонней научно-исследовательской деятельности, высокотемпературного синтеза и спекания в различных газовых средах, а так же других экспериментальных работ.

Универсальная лабораторная трубчатая печь

Цена товара предоставляется по запросу

Оформить заказ Задать вопрос

termokeramika.com

|

Проходная водородная печь предназначена для спекания керамики и металла в среде водорода. Электропечь представляет собой муфельную конвейерную печь сопротивления «горбатого» типа. Камера нагрева электропечи состоит из монолитной части, в которую уложен муфель, с подводом водорода В камере нагрева электропечи расположен герметичный «горб» муфель изготовленный из стали ХН45. На обеих частях муфеля расположены шлюзовые камеры с азотной завесой, подача водорода осуществляется в муфель. Электропечь имеет восемь независимо регулируемых температурных зон. Нагревательные элементы – карбид кремниевые. Футеровка печи двухслойная: первый слой – волокнистый вакуумформованный материал типа ТЕРМОИЗОЛ-1300. Изделия, подлежащие термообработке, размещаются на плетеной конвейерной ленте печи. Конвейерная лента приводится в движение с помощью специального приводного устройства и лентонатяжного механизма. Лента изготовлена из жаростойкой стали Х20Н80. Печь комплектуется всеми необходимыми блокировками, системами безопасности, системой выхода отходящего водорода, системами поддержания контроля и фиксации расхода и давления подаваемых газов – водорода и азота. Благодаря применению высокоэффективных футеровочных материалов, а также полной герметичности муфеля данная печь не требует внешней герметизации и, следовательно, не требует внешнего водяного охлаждающего контур Нагревательные элементы – карбид кремниевые. Футеровка водородной печи двухслойная: первый слой – волокнистый вакуумформованный материал типа ТЕРМОИЗОЛ-1300. Изделия, подлежащие термообработке, размещаются на плетеной конвейерной ленте печи. Конвейерная лента приводится в движение с помощью специального приводного устройства и лентонатяжного механизма. Лента изготовлена из жаростойкой стали Х20Н80. Печь комплектуется всеми необходимыми блокировками, системами безопасности, системой выхода отходящего водорода, системами поддержания контроля и фиксации расхода и давления подаваемых газов – водорода и азота. Благодаря применению высокоэффективных футеровочных материалов, а также полной герметичности муфеля данная печь не требует внешней герметизации и, следовательно, не требует внешнего водяного охлаждающего контура. Печи Технические характеристики проходнойводородной печи ТК.64-1150.ВДК

|

|

termokeramika.com