Разработка и эксплуатация ультразвукового сенсора наполнения бака. Ультразвуковой датчик уровня воды

Ультразвуковые датчики жидкости и воды

|

Ультразвуковые датчики уровня жидкости в своем большинстве устройства экономичные и используемые в широком спектре задач. К ультразвуковым датчикам уровня жидкости не предъявляется специальных требований, что сказывается на их цене.

Модели приборов и аналоги

Хорошо адаптирована к жидкостным приложениям серия датчиков Pepperl+Fuchs F65. Модели данной серии работают в диапазонах до 2500 мм и оснащаются тремя типами выходов – аналоговым, дискретным или частотным. Запитываются от источника постоянного напряжения 12…30 В. Транзисторные выходы нагружаются на ток до 300 мА, защищены от КЗ и перегрузки по напряжению. Корпус – PBT. Такой ультразвуковой датчик жидкости оптимален по цене и функционалу.

Области применения

Ультразвуковые датчики уровня жидкости и воды широко используются в разных сферах:

- Нефтяная и нефтегазовая отрасли (топливные и нефтяные продукты)

- Химпродукты, фармацевтическая продукция

- ЖКХ и водоочистка, сельское хозяйство

- Агропромышленный комплекс

- Пищевая промышленность

- Заправочные станции

- Жидкости разного уровня токсичности, вязкости, агрессивности, горючие жидкости, вода

Назначение

Ультразвуковые датчики уровня воды и иных жидкостей используются для задач, связанных с контролем уровня. Основные приложения:

- Непрерывное отслеживание количественного значения воды и иных жидкостей в промышленных и естественных емкостях/резервуарах

- Регулирование и сигнализация

- Контроль качества очистки, учет продукции в АПК, с/х, на предприятиях сферы питания, учет продуктов топлива, АЗС

Преимущества

Главные достоинства:

- Широкая применяемость и универсальность

- Независимость измерений от свойств жидкостей

- Компактность и неприхотливость датчиков

- Экономичность

Недостатки

Основные ограничения:

- Узкая специализация (ограничения на работу с сыпучими и твердыми материалами)

- Некоторое влияние возмущающих факторов внешней среды

Компенсировать внешние возмущения в виде, например, порывов ветра возможно правильной установкой или подбором частоты излучения. В остальных ситуациях возможно применение датчиков на других принципах работы. Например – волноводных или гидростатических.

Принцип работы прибора

На примере датчика из серии Pepperl+Fuchs F65 принцип работы описывается таким образом:

Излучатель (сенсор) устанавливается над поверхностью жидкости наверху резервуара. Излученные импульсы отражаются от границ между воздушной средой и жидкостью и возвращаются к сенсору. По измеренным данным сигнала (времени распространения) рассчитывается расстояние до продукта и его уровень. 2 типа выходов устанавливаются в соответствующее настройке положение.

rusautomation.ru

Ультразвуковые датчики уровня

Ультразвуковые измерители уровня наиболее экономичные бесконтактные датчики, избавленные от недостатков контактных приборов. Ультразвуковые датчики уровня практически безальтернативны при контроле агрессивных сред на опасных производствах.

Области применения

Типовые датчики уровня применяются в следующих сферах:

- Нефтегазовая, нефтехимическая промышленность (нефтепродукты, нефть, топливо)

- Химия и фармацевтика (кислоты, щелочи, спирты, растворители)

- Жилищно-коммунальное хозяйство (водоочистка, снабжение)

- Газораспределительные станции (сжиженные газы, одорант природного газа)

- Производство широкопотребляемых товаров

- Машиностроение

- Офисная техника

- Металлургия

- Пищевая индустрия

- АПК и сельское хозяйство

- Строительство

- Токсичные, горючие, химически агрессивные жидкости

- Вязкие материалы

Назначение

Основные задачи, решаемые данным типом устройств:

- Сигнализация и контроль переполнения/опустошения промышленных емкостей (закрытых и открытых)

- Предотвращение аварийных ситуаций в технологическом процессе (обнаружение закупорки, переход критического/предельного уровня)

- Регулирование уровня продукта, управление установками и технологическими агрегатами

- Выявление/обнаружение объектов в зоне своего действия:

- Выявление сдавленных листов в печатных станках и защита механики

- Проверка наличия хлопьевидных пленок, нанесения пленок (+ прозрачных) на материал/подсчет этикеток

- Обработка корреспонденции, аппараты подсчета квитанций, системы сортировки бумаги

- Определение положения соединений и стыков

- Регистрация объектов на конвейерах

- Своевременная сигнализация о падениях уровня в РЕО во время критических операций на опасных производствах (ГРС)

- Автоматизация систем

Виды приборов

На рынке можно купить ультразвуковые измерители уровня разного функционала. Различают многофункциональные уровнемеры и экономичные специализированные сигнализаторы уровня. Последние, помимо основной функции, часто оснащены аналоговым выходом с выдачей через него мгновенных результатов измерения.

Уровнемеры – сложные устройства, решающие широкий спектр задач. Подробнее об уровнемерах жидкостей и сыпучих.

Датчики/сигнализаторы уровня – устройства более специализированные. Ориентированы на задачи из вышеприведенного списка. Обладают высоким быстродействием, находят применение на опасных производствах в критических операциях. Цена таких ультразвуковых датчиков уровня, как правило, ниже, чем у уровнемеров. Датчики бывают разных типов:

- С дискретным выходом (сигнализация контрольных точек)

- С аналоговым выходом (измеряется вся дистанция)

- Ретрофлективные (используется специальный рефлектор, детектируется объект, попавший на пересечение луча)

- С методом прерывания луча (приемник и передатчик сигнала разделены, луч проходит только в одном направлении)

Модели приборов и аналоги

Рынок наполнен ультразвуковыми датчиками уровня разных цен и возможностей. Некоторые из них:

rusautomation.ru

Ультразвуковой датчик уровня жидкости ULS10

Назначение и преимущества Ультразвуковой датчик уровня жидкости ULS10 предназначен для измерения уровня жидкости в закрытых и открытых резервуарах и каналах и выдачи информации о положении уровня жидкости на индикатор или компьютер. Он может быть использован для работы в различных химических и общепромышленных измерениях, включая пищевую промышленность.

Назначение и преимущества Ультразвуковой датчик уровня жидкости ULS10 предназначен для измерения уровня жидкости в закрытых и открытых резервуарах и каналах и выдачи информации о положении уровня жидкости на индикатор или компьютер. Он может быть использован для работы в различных химических и общепромышленных измерениях, включая пищевую промышленность.

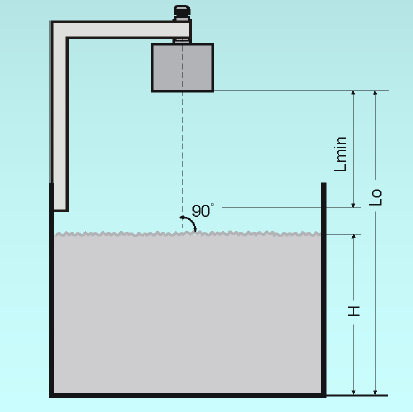

Устройство и принцип работы ULS10 осуществляет бесконтактное измерение уровня жидкости. Датчик генерирует ультразвуковые импульсы и принимает сигналы, отражённые от поверхности  жидкости. Время между выбросом импульса и его возвращением к датчику пропорционально расстоянию между жидкостью и поверхностью датчика. Глубина залегания уровня жидкости относительно поверхности датчика рассчитывается микропроцессором автоматически, после установки, так называемого “опорного уровня” – Lo. Lo – это расстояние между датчиком и точкой, соответствующей базовому (нулевому) уровню жидкости в резервуаре, в котором установлен датчик. Кроме того, датчик имеет автоматическую температурную компенсацию, что позволяет ему отслеживать динамику системы.Информация о положении измеряемого уровня жидкости передаётся в виде токового сигнала и через последовательный интерфейс RS485.

жидкости. Время между выбросом импульса и его возвращением к датчику пропорционально расстоянию между жидкостью и поверхностью датчика. Глубина залегания уровня жидкости относительно поверхности датчика рассчитывается микропроцессором автоматически, после установки, так называемого “опорного уровня” – Lo. Lo – это расстояние между датчиком и точкой, соответствующей базовому (нулевому) уровню жидкости в резервуаре, в котором установлен датчик. Кроме того, датчик имеет автоматическую температурную компенсацию, что позволяет ему отслеживать динамику системы.Информация о положении измеряемого уровня жидкости передаётся в виде токового сигнала и через последовательный интерфейс RS485.

Установка Датчик может быть установлен в верхней части бака, резервуара или открытого канала. Датчик уровня крепится над измеряемой жидкостью так, чтобы его чувствительная поверхность была параллельна поверхности жидкости. (Если это условие не будет выполнено, отраженный эхо-сигнал не попадёт на датчик и не сможет быть им зафиксирован)Схема установки датчика показана на рисунках справа и над ним.

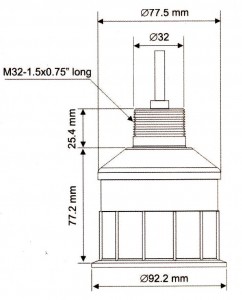

Установка Датчик может быть установлен в верхней части бака, резервуара или открытого канала. Датчик уровня крепится над измеряемой жидкостью так, чтобы его чувствительная поверхность была параллельна поверхности жидкости. (Если это условие не будет выполнено, отраженный эхо-сигнал не попадёт на датчик и не сможет быть им зафиксирован)Схема установки датчика показана на рисунках справа и над ним. Габаритные и установочные размеры датчика показаны на рисунке слева.

Габаритные и установочные размеры датчика показаны на рисунке слева.

Электрические схемы подключения Ультразвуковой датчик уровня жидкости ULS10 подключают к индикатору или компьютеру в соответствии со схемами, приведёнными на рисунке внизу. Источники питания должны быть 14 – 26 В постоянного тока и иметь выходной ток не менее 100 мА. Интегральная защита от чрезмерного напряжения 30 В. Для настройки рабочих параметров и контроля функционирования датчики могут быть подключены к компьютеру через конвертер RS485/RS232.

Функциональное описание Для нормального функционирования датчика необходимо установить (запрограммировать) следующие параметры:Loрасстояние между датчиком и точкой, соответствующей базовому (нулевому) уровню жидкости в резервуаре, в котором установлен датчик. Устанавливается в пределах от 0 до 9999 ммLminминимальное расстояние между датчиком и поверхностью жидкости. Устанавливается в пределах от 300 до 9999 ммLmaxмаксимальное рабочее расстояние между датчиком и поверхностью жидкости.dLмаксимально допустимое изменение уровня между двумя измерениями (max. = 50 мм).

Gainмаксимально допустимое усиление эхо сигнала (max. = 90 dB).

Hminуровень жидкости, соответствующий 0 или 4 мА выходного тока.

Hmaxуровень жидкости, соответствующий 20 или 24 мА выходного тока.

integration timeвремя интегрирования показаний прибора.

No echoпериод времени по истечению которого текущий выходной сигнал сбрасывается в “ноль”, если не получен эхо-сигнал.

В процессе измерения реализуются следующие процессы:– генерируется ультразвуковой импульс, определяется и оценивается полученное эхо, регулируется усиление, измеряется температура воздуха, рассчитывается скорость ультразвукового сигнала и пройденное им расстояние, фиксируется уровень и рассчитывается значение тока на выходе датчика.– измерения проверяются на предельных условиях Lmax, dL и Gain.– выходной ток датчика может быть выбран на месте его установки из трёх возможных диапазонов: 0 ÷ 20 мА; 4 ÷ 20 мА и 0 ÷ 24 мА.– вся измеряемая и вычисляемая информация доступна в асинхронном режиме через последовательный интерфейс RS485 (расстояние, усиление, значение тока на выходе и т.д.).– с помощью последовательного интерфейса устанавливаются все предельные параметры и проверяются оперативные данные.– возможно, так же, записать в память датчика собственную текстовую информацию объёмом до 64 символов.

Краткая техническая характеристика

| Напряжение питания постоянного тока | в диапазонеот 14 до 26 В |

| Потребляемый ток | не более 100 мА |

| Степень защиты от пыли и влаги | IP68 |

| Диапазон рабочих температур окружающей среды | – 20 ÷ + 60 оС |

| Диапазон рабочей относительной влажности окружающей среды | 5 ÷ 95 % |

| Диапазон дальностей действия | от 0,3 до 10,0 м |

| Разрешающая способность | 1 мм |

| Точность | ± 1 % от измеренного расстояния |

| Температурный коэффициент | ± 0,03 %/оС |

| Рабочая частота | 70 кГц |

| Угол расхождения луча | 5 о |

| Материал корпуса датчика | полиэтилен (PE) или поливинилхлорид (PVC) |

ship.ee

Разработка и эксплуатация ультразвукового сенсора наполнения бака / Хабр

ПредисловиеЗакончилось лето, и мне хотелось бы поделиться результатами одной интересной работы — а именно разработкой, сборкой, наладкой и эксплуатацией комбинированного ультразвукового датчика. Хочу сразу сказать, что всё устройство собиралось «на коленках», потому что было важно понять, насколько система может быть жизнеспособна. Поэтому не было сделано никакой защиты от дождя, солнца и ветра. Сам прибор был установлен снаружи помещения. Забегая вперёд, скажу, что надёжность оказалась весьма впечатляющей, несмотря на то, что устройство было собрано из остатков оборудования от старых проектов.

Постановка задачи

Задача была поставлена ранней весной — вместе с приобретением в питомнике 120 кустов малины. Как известно, малина очень отзывчива к поливу, но одновременно не любит и избытка воды. Поэтому было решено из подручных материалов собрать систему, которая бы решала следующие вопросы:1. Управление погружным вибрационным насосом.2. Измерение уровня воды в 220 литровой бочке.3. Включение электромагнитного клапана по запросу — начало полива. Отключение производится по сигналу от измерителя уровня воды.4. По завершению цикла полива запуск цикла заполнения бочки. Отключение производится по сигналу от измерителя уровня воды.

Состав оборудования

— US-100 — ультразвуковой измеритель расстояния. Старший брат знаменитого HC-SR04. Главное отличие — наличие температурной компенсации и возможность работы в режиме передачи данных по UART. По точности сравнить мне их не удалось ввиду отсутствия HC-SR04. — Плата, оборудованная микропроцессором STM8S003F3P6. — LCD 2x16, совместимый с HD44780. — HLK-PM01 — блочный малогабаритный источник питания типа AC-DC. Входное напряжение 220В переменного тока, выходное 5В 600 мА постоянного тока. — Электромагнитный клапан с установочным диаметром 3\4 на напряжение 24В постоянного тока. Потребляемый ток достигает 2 А. — Корпус для основного прибора. — Корпус для ультразвукового сенсора. Исполнение этого корпуса IP67, и как показала практика, такое исполнение было выбрано не напрасно.Средства разработки

Хочу сразу сказать, что я являюсь счастливым владельцем двух замечательных плат Arduino Mini. Но увы — ардуинизация сознания для меня закончилась тогда, когда оказалось, что даже с использованием операционной системы реального времени данная плата ну никак не желает работать в качестве Modbus RTU slave с тайм-аутами меньше 100 мсек на скорости 57,6 кБит при запросе всего 64 регистров и при этом делать хоть какую-то полезную работу. Именно поэтому была выбрана плата на платформе STM8 с гораздо меньшим количеством ресурсов. В качестве среды программирования и отладки был выбран IAR Embedded Workbench for STM8. Данная среда прекрасно работает с программатором — отладчиком ST-LINK V2. Программатор имеет интерфейс USB и подключается к отлаживаемому изделию всего 4-мя проводами. При этом зачастую тока от отладчика достаточно для питания отлаживаемой платы. Я немного старомоден, и поэтому мне нравится иметь возможность онлайн — отладки. Я просто хочу видеть, что делает мой код в режиме исполнения. Этот подход не раз экономил время и деньги.Операционная система

Интересный факт: известный российский зодиакальный производитель выпускает ПЛК без операционной системы реального времени.В самом начале пути я встал перед выбором — использовать или нет операционную систему реального времени для микропроцессора, обладающими такими ресурсами. И выбор был сделан весьма неожиданный — ChibiOS RT v2.6.9. Не буду в этой публикации рассматривать все особенности этой системы — только отмечу, что создание двух потоков с одинаковыми приоритетами заняло 2547 байт флеш — памяти и 461 байт оперативной. Собственно, немало — но результатом этой потери стало то, что теперь я имею 8 — разрядный недорогой микроконтроллер, который управляется операционной системой реального времени. И следовательно, я могу управлять исполнением моих задач так, как мне необходимо.

Ход работ: сборка прототипа и написание программы

Сборка прототипа прошла достаточно быстро, особых проблем не возникало. Что получилось в результате, показано на картинке ниже: При программировании единственной проблемой было то, что для дисплея и ультразвукового сенсора не было найдено готовых драйверов. Итог — пришлось писать самому. Результатом работы стало стабильно работающая программа, исходный код которой вы можете найти в архиве.Внешний вид прототипа, установленного в корпус, показан ниже. Как раз виден процесс тестов в домашних( читайте — тест для сферического процессора в вакууме) условиях. Именно в таких режимах обычно тестируют ардуиноводы, и результатом являются отзывы об исключительной надёжности получаемых «решений». Поведение моего изделия в таком тесте было просто идеальным — никаких сбоев или отклонений замечено не было.

Ход работ: монтаж и запуск системы

Для монтажа было выбрано строение, расположенное в непосредственной близости от объекта управления. Как я говорил выше, никакой защиты от атмосферных осадков не было предусмотрено. В конце концов, затяжной ливень сделал своё дело — но об этом немного позже. Ниже на картинке показана установка ультразвукового датчика. Устройство управляет включением системы капельного полива, причём управляется от программируемого логического контроллера. Контроллер имеет встроенную шину 1-wire с возможностью подключения до 128 устройств на один коммуникационный порт. Датчик влажности комбинированный, емкостный, работает на частоте 80 МГц и имеет как раз интерфейс 1-wire. Вместе с влажностью передаёт величину освещённости на уровне установки сенсора. Данные устройства в этой публикации не рассматриваются.Ход работ: эксплуатация

Подав питание, было приятно увидеть, что алгоритм, заложенный в программе, работает так, как и хотел разработчик. Блок измерил расстояние до воды, определил, что бочка пустая, и включил насос для заполнения. В процессе заполнения отклонения показаний датчика уровня составили не более 15 мм, что достаточно приемлемо. Заполнив бочку, отключил насос. Теперь система готова к началу процесса полива. На начальном этапе всё было гладко и красиво — но многолетний опыт подсказывал, что самое интересное будет впереди.Ход работ: проблемы и решения

Как оказалось, установка дискового фильтра для очистки воды оказалась совсем не лишней — через 3 недели эксплуатации фильтр оказался забит настолько, что просто не пропускал воду в систему. Картинка ниже. Несмотря на то, что вода прозрачная, она оказалась достаточно агрессивной для стенок железной бочки. Бочка начала ржаветь, и результат вы видите ниже. Решение оказалось простым — берём и красим бочку изнутри в два слоя прочной эмалью. Но это ещё не всё — как оказалось, бочка с водой очень привлекательна для разного рода водорослей, и они охотно селятся в ней. В моём случае получилась даже вот такая небольшая экосистема — картинка ниже.Решение тоже простое — как известно, для развития водорослей необходим солнечный свет. Просто накрываем бочку непрозрачным материалом. Мне не удалось полностью прекратить доступ света, и поэтому раз в месяц необходима профилактическая промывка емкости.

Но решение одной проблемы вызывает появление другой — на накрывающем покрытии стал собираться конденсат. И если бы не исполнение IP67 сенсора, то очень быстро блок пришёл бы в негодность. К слову сказать, несмотря на кажущуюся нежность конструкции, ультразвуковой датчик показал себя весьма положительно. Но пришлось его доработать- поставить кольцевой отражатель для того, чтобы компенсировать ложные эхо — сигналы на некоторых дистанциях. По видимому, эхо-сигналы появляются в результате отражения пачки звуковых импульсов от стенок бочки. В моём случае эта дистанция составила 230-250 мм.

Заключение: дальнейший путь

Как я упомянул выше, ливень поздней осенью прекратил тестирование — резкий хлопок ознаменовал собой выход из строя терминального соединителя питания 220 В. Да и наступило то время года, когда отпала необходимость в самом устройстве.Анализируя полученный материал, я пришёл к неожиданному выводу — нет необходимости в приборе в таком виде. Если доработать сам сенсор, и дать ему доступ к стандартным протоколам обмена типа modbus rtu — то можно будет управлять прямо из программы контроллера, не используя никаких промежуточных звеньев. Я также рассматривал вариант использования шины 1-wire — но передачу 4-х 16 разрядных величин лучше делать на более скоростном варианте протокола обмена.

В заключение хочу сказать, что если эта публикация вызовет интерес, то я с удовольствием продолжу серию публикаций про проекты, которые собраны мной с паяльником и программатором в руках.

habr.com

ультразвуковой датчик + микроконтроллер » Страница 2 » Журнал практической электроники Датагор (Datagor Practical Electronics Magazine)

Я большой любитель русской бани. Летом прошлого года, принимая банные процедуры, я остался без холодной воды. Почему так получилось? Дело в том, что бак для холодной воды установлен на чердаке бани.Воду, в бак закачиваем насосом, а сливается она самотеком по трубам. Контролировать количество воды, как при наполнении, так и при использовании задача непростая – бак скрыт под крышей бани. По струе воды тоже сложно определить, сколько воды осталось – я не определил .Нужно устройство для контроля уровня воды – уровнемер!!!Внимание! Описанное устройство с усовершенствованиями доступно в виде нового датагорского кита - набор для сборки или как готовое изделие!

Метод измерения

Уровнемеров в продаже великое множество. Но мне как-то даже и мысль в голову не пришла искать что-то готовое, не спортивно это, не по «нашему». Вот и решил сделать прибор сам. Более того, мне недостаточно было знать, верхний и нижний уровень, я хотел знать, сколько точно литров в баке. Конечно, для данной цели – контроль уровня воды в баке, эта информация избыточна, но так солидней. Поскольку моя нынешняя работа связана с ультразвуковой дефектоскопией, то выбор способа измерения был нетрудным. В продаже есть много предложений ультразвуковых датчиков расстояния. Есть дорогие с цифровым интерфейсом и на большое расстояние, есть дешевые с более простым интерфейсом, на меньшее расстояние. Выбор пал на самый простой и дешевый датчик HC-SR04.Датчик

Датчик представляет из себя печатную плату. На которой установлены передающий и приёмные пьезоэлементы. На плате собрана схема формирования зондирующей пачки импульсов с частотой 40кГц, которая подается на драйвер, выполненный на преобразователе уровня TTL в RS232. Да-да, вот такое необычное применение. Не совсем правильное, но дешевое и работоспособное решение позволяющее обойтись без дополнительного высокого напряжения для раскачки излучающего пьезоэелемента. Также плата содержит усилитель для приемного пьезоэлемента и небольшой управляющий микроконтроллер. У датчика четыре ножки управления: питание +5 Вольт (VCC), вход запуска (Trig), выход (Echo), и земля (GND).На вход Trig мы подаем импульс 10 мкС, на выходе Echo, при получении датчиком эхо-сигнала (отражения), будет сформирован импульс длительностью пропорциональной времени прохождения звука от датчика до отражателя и обратно. Это время мы делим на два и умножаем на скорость звука в воздухе, среднее значение 340 м/с – получаем расстояние до отражателя (объекта). Ниже диаграмма работы датчика.

Схема

Прототип был собран на макетной плате на микроконтроллере ATmega16 и индикаторе TIC3321. Для дополнительной визуализации есть линейка из десяти светодиодов. Схему прототипа я не привожу, кому будет нужно, в приложенном архиве проект для Протеус.В конечном варианте я решил поставить светодиодный индикатор вместо TIC3321 – лучше подходил по габаритам к корпусу, четыре против трех разрядов и лучше видно в темноте. Микроконтроллер поставил ATmega32, давно валявшийся у меня на полке. Две кнопки, для включения наполнения и слива. Эти же кнопки используются при процедуре калибровки, пара транзисторов и реле для включения электромагнитных клапанов или насоса.Конструктив

Некоторое время назад, мой бывший коллега принес мне три сломанных теплосчетчика мол: сделаешь что-нибудь полезное.Из полезного — отрезал от теплосчетчиков термодатчики, пока лежат на полке. Понравился конструктив теплосчетчика. Корпус состоит из двух половинок. В нижней половинке, устанавливаемой стационарно, стоят две платы с клемниками для внешних подключений и колодка для соединения с платой в верхней части корпуса. А в верхней части корпуса стоит основная плата счетчика. Вот этот корпус и будем использовать с такой же идеологией.

Примерка индикатора

Для верхней части корпуса была изготовлена печатная плата, в нижнюю часть, плату делать я не стал – собрал все на монтажной плате.

Питается устройство от импульсного блока питания некогда служившим для питания ADSL-роутера. После был списан на пенсию за слабость свою, после ремонта вновь введен в строй, но уже для питания моего устройства.Передняя панель

Для передней панели была изготовлена наклейка. Приятным бонусом для меня оказалось то, что при печати на прозрачном полимере краски получаются полупрозрачными, это позволило мне отказаться от светофильтра индикатора, я просто сделал прямоугольную заливку красного цвета.Поскольку минимальный формат печати оказался А3, то наклеек я заказал три варианта в двух экземплярах. Мне больше понравился темный. Ну, или если надоест, то всегда можно заказать новую наклейку.Монтаж датчика

Датчик, я установил в корпус от елочной гирлянды.Корпус закрепил на крышке бака.

Просверлил отверстия для установки датчика.

Припаял кабель, электролитический конденсатор и залил все термоклеем.

Описание работы

При подаче питания на схему сначала проходит тестирование семисегментного индикатора и линейки светодиодов. Если прибор не калиброван, то на индикаторе мы увидим, лишь измеренную дистанцию. Линейка светодиодов не работает, так же не доступна функция управления наполнения и слива бака. Больше про работу не калиброванного прибора рассказывать нечего.Ну, так давайте откалибруем его!Калибровка

Калибровка состоит из трех этапов: 1. Калибровка нуля. Показываем прибору нижний уровень бака – пустой бак.2. Калибровка верхнего уровня. Показываем прибору максимальный уровень.3. Ввод объема бака.Вход в режим калибровки происходит после теста индикатора при удерживании обеих кнопок. После отпускания кнопок на индикаторе отображается дистанция до дна в миллиметрах, а на линейке светодиодов горит нижний светодиод, символизируя режим калибровки нуля.Для калибровки параметра на пустом баке нажимаем кнопку «Слить», переходим к следующему этапу – калибровке максимального уровня. На индикаторе так же отображается дистанция в миллиметрах. На линейке горят все светодиоды, символизируя режим калибровки максимального уровня. Дальше возможны варианты – либо мы наполняем бак на сто процентов и после этого жмем кнопку «Наполнить» для установки верхнего уровня. Или можно просто поднести отражатель к датчику на предполагаемый максимальный уровень.

После калибровки уровней переходим к вводу объема бака. Кнопкой «Наполнить» меняем значение разряда, а кнопкой «Слить» меняем разряд и так все четыре разряда по очереди. В калибровке предусмотрены две блокировки. Не критическая – если объем не введен, то устанавливается объем 100, соответственно отображение будет в процентах или в литрах, если бак при этом на сто литров. Вторая — критическая блокировка, поскольку расположение датчика у нас верхнее, то значение верхнего уровня не может быть больше нижнего. В этом случае прибор калибровку не проходит, а просто отображает дистанцию.

Описание работы и видео в действии

После успешной калибровки прибор отображает объем воды в литрах и уровень в десятках процентов на линейке светодиодов. Также становятся доступными функции наполнения и слива бака. В приборе предусмотрено автоматическое наполнение, которое неактивно после подачи питания. Для активации автоматического наполнения необходимо нажать кнопку «Наполнить» после чего бак наполнится на 90%.При наполнении бака, уровень на светодиодной линейке будет отображаться как при зарядке аккумулятора в телефоне. Повторное наполнение включиться автоматически при отпускании уровня ниже 10%. Наполнение бака можно запускать в любой момент. Для остановки наполнения нужно нажать кнопку «Слить» во время наполнения. Функция слива предусмотрена для вывода бака из эксплуатации на зимний период. Может быть, и не очень нужная функция, прибор опытный трудно вот так все сразу продумать, пускай пока будет.

Для активации слива нажимаем кнопку «Слить», включается реле включения клапана слива. Реле выключается при достижении нулевого уровня после задержки необходимой для слива воды с трубопровода. Теперь, во время слива, батарейка — бак будет уже не заряжаться, а разряжаться. После активации слива, режим автоматического наполнения выключается, повторно включить его можно нажав на кнопку «Наполнить».

Вот собственно и все, смотрим демо-видео.

Видео прототипа:

Файлы (обновлено 05-04-2014):

Схема, плата, даташиты: Файл прошивки для варианта на led-индикаторах:Внимание! Описанное устройство с усовершенствованиями доступно в виде нового датагорского кита - набор для сборки или как готовое изделие!

Заключение

Хотя на дворе уже весна, но дачный сезон еще не наступил, поэтому придется подождать, пока можно будет начать пользоваться баком. Более того, мне еще долго не придется использовать прибор в полном объеме, так как в старой бане нет постоянно подключенного водоснабжения, а новую я еще не достроил. Но смотреть уровень уже можно!!!Иван Гаврилов (Discover)

Вологодская обл. Череповецкий р-н, п.Тоншалово

Дата рождения: 13.09.1977.Работаю в компании "Нординкрафт" , электрик по совместительству в своем ТСЖ.С паяльником с 12 лет.Интересы: паяльник, работа, фото, лес.C 2007г занимаюсь микроконтроллерами AVR.Напаяно уже много чего, всего и не припомню.

datagor.ru

Ультразвуковые датчики уровня заполнения (аналоговый выход)

|

Ультразвуковые измерители уровня заполнения обладают компактными габаритами и высокой точностью определения дистанции. На работу таких датчиков уровня заполнения не влияют физические параметры и они оптимальны для опасных и агрессивных сред.

Модели приборов и аналоги

Сравнительная таблица по отдельным моделям датчиков:

Области применения

Все ультразвуковые датчики находят применение в общих сферах:

- Химическая, нефтехимическая и нефтегазовая индустрия

- ЖКХ, АПК, с/х и пищевое производство, фармацевтика

- Машиностроение, металлургия

- Производство товаров широкого потребления

- Энергетика

Назначение ультразвуковых датчиков уровня заполнения

Главные решаемые задачи датчиков связаны с такими приложениями:

- Непрерывный мониторинг и сигнализация уровня заполнения производственных емкостей

- Контроль опустошения баков, регулирование наполнением емкости

- Измерение высоты продуктов (например – стопок с гибкими дисками, бумажных стопок)

- Обнаружение объектов и измерение расстояния до них на конвейерах, транспортерных лентах

- Контроль диаметра роликов с бумагой/лентой/пленкой на производстве

- Определение дистанции и позиционирование зажимных устройств для захвата предмета с ленты конвейера

- Агрессивные, коррозионные среды

- Жидкости, сыпучие материалы, гранулы и порошки

Преимущества ультразвуковых измерителей уровня заполнения

Главные достоинства:

- Хорошо работают с прозрачными объектами, имея преимущество перед некоторыми оптическими устройствами обнаружения

- Небольшие габариты и низкая цена

- Точные и независимые измерения (от физ. свойств измеряемой среды)

Недостатки

- Конусность излучения.Решение: подбор правильной модели и грамотный монтаж. Некоторые устройства снабжены коллиматором для решения такой проблемы.

- Требование нормального атмосферного давления в месте работы.Решение: для работы в сосудах под давлением предпочтительны приборы иного принципа действия (гидростатические/контактные).

- Некоторые ограничения по испарениям/запыленности/ветру/дисперсности продуктов.Решение: ограничения часто нивелируются правильным выбором рабочей частоты. В иных случаях способны помочь микроволновые датчики.

Принцип работы прибора

На примере модели UC1500-F65-UE2R2-V15 рабочий принцип выглядит следующим образом:

Сенсор, монтируемый наверху емкости, испускает сигналы ультразвукового диапазона. Они отражаются от поверхности жидкого продукта и возвращаются. Происходит расчет пройденной дистанции и постоянная конвертация значений в аналоговый сигнал и переключение дискретного вывода по установленным предельным значениям.

rusautomation.ru

Ультразвуковой датчик уровня жидкости

Изобретение относится к устройствам индикации уровня жидкости путем измерения параметров звуковых волн. Уменьшение зависимости работы датчика от окружающей среды и условий эксплуатации, без снижения точности его измерений достигается тем, что ультразвуковой датчик уровня жидкости содержит корпус датчика, стержневой акустический волновод, на одном конце которого расположен электроакустический преобразователь, на другом полый резонатор. Полость резонатора изолирована от внешней среды, корпус датчика жестко и герметично закреплен на поверхности стержневого акустического волновода в зоне минимальных колебаний стержня стержневого акустического волновода на рабочей частоте датчика и содержит узел крепления корпуса датчика к внешнему основанию. В частном случае полость резонатора изолирована от внешней среды пластиной, жестко и герметично прикрепленной к стержневому акустическому волноводу, толщина пластины меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. 4 з.п. ф-лы, 4 ил.

Изобретение относится к устройствам индикации уровня жидкости путем измерения параметров звуковых волн.

Существует несколько вариантов выполнения таких датчиков контроля уровня жидкости. Во-первых, контроль уровня жидкости осуществляется за счет излучения звуковых волн в газовую среду или жидкость и приема этого сигнала. Примером может служить следующая конструкция. Ультразвуковой датчик контроля уровня жидкости по авторскому свидетельству СССР N 233314 с приоритетом 5.11.67, контролирует наличие жидкости путем излучения в окружающую среду сигнала и измерения прошедшего сигнала принятого другим датчиком. Датчики расположены в чувствительной головке, соединенной с корпусом. Дальнейшим усовершенствованием указанной конструкции является "Ультразвуковой датчик контроля уровня жидкости" по дополнительному авторскому свидетельству СССР N 821940 с приоритетом 29.08.77. Данная конструкция снабжена дополнительной четвертьволновой прорезью, выполненной по линии соединения чувствительной головки с корпусом, для того, чтобы снизить влияние корпуса на работу датчика. Такая конструкция имеет открытую полость, в которой в процессе эксплуатации может скапливаться грязь, что повлияет на точность работы датчика. Второй вариант выполнения датчиков контроля уровня жидкости с помощью звуковых волн использует камертоны или резонаторы, параметры, которых изменяются при контакте с более плотной средой - жидкостью. Примером может служить конструкция по патенту Германии N 4201360. Устройство содержит два или более, опущенных в контролируемую емкость вибрационных стержня, которые соединены с излучающим и приемным преобразователем. По такому же принципу работает "Устройство для определения и/или контроля уровня наполненной емкости" по патенту Германии N 4118793 или "Устройство для измерения и/или поддержания заданного уровня в резервуаре" по Международной заявке WO 92/21945. Приведенные конструкции датчиков контроля уровня жидкости также зависят от условий эксплуатации. Остающаяся в полостях камертона жидкость и грязь могут нарушить их нормальную работу. Кроме того, известна конструкция датчика уровня жидкости, приведенная в заявке РФ на полезную модель N "Индикатор уровня жидкости" авторов настоящего изобретения. Датчик включает в себя электроакустический преобразователь и составной акустический волновод, имеющий первую часть, выполненную в виде сплошного цилиндра, вторую часть, выполненную в виде полого цилиндра и третью часть в виде также сплошного цилиндра. Информация о данной полезной модели пока не опубликована. Поэтому, наиболее близким по технической сущности выбран "Детектор присутствия жидкости" по Европейскому патенту N 409732 с приоритетом 19.07.90. Конструкция детектора содержит корпус, датчик, соединенный с импульсным генератором и приемным устройством. Датчик этого устройства включает в себя электроакустический преобразователь и составной акустический волновод, присоединенный к преобразователю. Первая часть составного акустического волновода состоит из сплошного цилиндра, вторая из полого цилиндра. Первая часть волновода выполнена по диаметру меньшей, чем вторая часть. Точность работы данной конструкции датчика зависит от условий окружающей среды. В открытой полости могут накапливаться остатки жидкости и другие загрязнения. Жидкость и загрязнения могут также задерживаться на преобразователе и корпусе волновода в месте перехода к большему диаметру. Все это может повлиять на точность работы датчика. Предлагаемая конструкция в меньшей мере зависит от окружающей среды и условий эксплуатации с сохранением высокой точности работы и чувствительности датчика. Ультразвуковой датчик уровня жидкости, содержит корпус датчика, стержневой акустический волновод, на одном конце которого расположен электроакустический преобразователь, на другом полый резонатор. Электроакустический преобразователь служит для возбуждения стержневого акустического волновода, который будет колебаться на рабочей частоте, зависящей от резонатора. Продолжительность колебаний возбужденного резонатора будет зависеть от того, находится ли он в газовой среде, или имеет контакт с жидкостью. Новым в датчике является следующее. Полость резонатора изолирована от внешней среды, что позволяет избежать накопления в ней жидкости и посторонних загрязнений и значит избежать погрешности при измерении. Когда датчик жестко и герметично закреплен на поверхности стержневого акустического волновода в зоне минимальных колебаний стержня стержневого акустического волновода на рабочей частоте датчика. Такое закрепление корпуса на стержневом акустическом волноводе позволяет избежать попадания влаги и загрязнений к электроакустическому преобразователю и на верхнюю часть волновода. При этом точность работы и чувствительность датчика из-за жесткого крепления корпуса к стержневому акустическому волноводу не нарушаются, так как он крепится в зоне минимальных колебаний стержня волновода. Корпус датчика также содержит узел его крепления к внешнему основанию. Размещение узла крепления датчика на корпусе также служит решению поставленной задачи. Так как даже жестко и герметично закрепленный на акустическом волноводе корпус своей массой минимально влияет на параметры датчика, то и закрепление корпуса на внешнем основании посредством узла крепления практически не оказывает на параметры датчика влияния, вне зависимости от вида основания. В такой конструкции, на стержневом акустическом волноводе негде скапливаться жидкости, конденсату и загрязнениям. Корпус же полностью изолирует электроакустический преобразователь и часть волновода от внешней среды. В свою очередь, корпус практически не влияет на параметры датчика, на каком бы основании он не был установлен. В частном случае полость резонатора изолирована от внешней среды пластиной, жестко и герметично прикрепленной к стержневому акустическому волноводу. Толщина пластины меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. Такая толщина пластины практически не влияет на чувствительность датчика. Кроме того, зона закрепления корпуса на поверхности стержневого акустического волновода должна располагаться в узлах продольных колебаний волновода. Такое расположение зоны, при конкретных значениях рабочей частоты датчика обеспечивает минимальное влияние корпуса на параметры датчика. Для этого расположение места закрепления от преобразователя должно быть равным нечетному числу четвертей длин волн, что с учетом допустимых разбросов этого расстояния (равных W/12) приводит к условию: W/4 [(2

[(2  K + 1) + 1/3] > L > W/4

K + 1) + 1/3] > L > W/4  [2

[2  K + 1) - 1/3], где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте; K - натуральное число. Помимо этого, толщина корпуса датчика в месте закрепления на стержневом акустическом волноводе меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. Это необходимо, чтобы влияние корпуса на чувствительность датчика было минимальным. Кроме того, узел крепления корпуса датчика к внешнему основанию выполнен в виде резьбового соединения. Такое выполнение узла крепления дает дополнительный эффект. Мешающие колебания внешнего основания при прохождении на корпус датчика в значительной степени поглощаются резьбовым соединением, выделяясь в виде тепловой энергии, и обеспечивают большую независимость работы датчика от внешних условий. Таким образом, все признаки предлагаемого изобретения способствуют меньшей зависимости работы датчика от окружающей среды и условий эксплуатации, без снижения точности его измерений и чувствительности. Совокупность основных признаков данной конструкции дает и дополнительные эффекты. Жесткое и герметичное закрепление корпуса датчика на стержневом акустическом волноводе позволяет обеспечить пожаробезопасность датчика, так как изолирует электроакустический преобразователь от рабочей среды, уровень которой измеряет датчик. Этой средой могут быть и пожароопасные жидкости. Другой дополнительный эффект заключается в том, что жесткое закрепление корпуса датчика на стержневом акустическом волноводе не оказывает влияния на работу датчика только на рабочей частоте. Для акустических колебаний других частот, которые могут повлиять на точность датчика, корпус является акустическим фильтром. Таким образом в данной конструкции повышается помехоустойчивость датчика. В меньшей мере, но такую же роль играет пластина, изолирующая полость резонатора стержневого акустического волновода. Так как волновод прикреплен к корпусу в зоне узлов колебаний, т.е. в зоне, характеризующейся большим акустическим импедансом, то внешние воздействия приводят к небольшим колебаниям в волноводе на рабочей частоте, так как акустический импеданс зависит от частоты. Такое крепление может рассматриваться как акустический режекторный фильтр на рабочей частоте. Новые свойства конструкции датчика позволяют утверждать, что конструкция отвечает критерию "изобретательский уровень". Изобретение поясняется чертежами. На фиг. 1 приведена конструкция датчика. На фиг. 2 - крепление корпуса датчика к стержневому акустическому волноводу. На фиг. 3 - приведен вариант крепления датчика к основанию. На фиг. 4 временные диаграммы, поясняющие работу датчика. Конструкция датчика (фиг. 1) включает стержневой акустический волновод 2, на одном конце которого расположен электроакустический преобразователь 3, на другом полый резонатор 4. Корпус 1 датчика жестко и герметично закреплен на поверхности стержневого акустического волновода 2 в зоне минимальных колебаний 6 стержневого акустического волновода 2 на рабочей частоте датчика. Полость 5 резонатора 4 изолирована от внешней среды пластиной 8. Корпус 1 содержит узел 7 крепления корпуса датчика к внешнему основанию. В корпусе 1 датчика находится конец стержневого волновода с преобразователем 3 и размещена плата электроники 9 со схемой генератора импульсов и схемой обработки сигналов датчика. Электроакустический преобразователь 3 соединен с платой 9 проводниками 10. С внешней электрической цепью плата датчика соединена кабелем 11, который введен в корпус 1 датчика через герметичный сальник 12. Герметичная крышка 13 изолирует полость корпуса датчика с платой 9 от внешней среды. Корпус 1 датчика (фиг. 2) в месте крепления с акустическим волноводом 2 имеет толщину Lк, причем Lк Узел крепления 7 корпуса датчика к внешнему основанию 15 выполнен в виде резьбового соединения (фиг. 3). Датчик работает следующим образом. Электроакустический преобразователь 3, расположенный на одном из концов волновода 2, периодически генерирует в волноводе колебания, имеющие вид импульсных сигналов с синусоидальным заполнением. Импульсные сигналы вырабатываются электронным генератором, расположенном на плате 9. Сигналы распространяются вдоль волновода 2 и при достижении резонатора 4, который прикреплен к противоположному от преобразователя 3 концу волновода, возбуждают в нем колебания. Колебания резонатора 4 являются затухающими, причем декремент затухания в сильной степени зависит от свойств среды, в которую помещен резонатор. Если среда имеет малое волновое сопротивление на рабочей частоте, то декремент затухания мал - колебания затухают медленно. Если же среда, в которую помещен резонатор, имеет сопротивление, сравнимое с выходным сопротивлением резонатора, как акустического излучателя, то в среде возникают акустические колебания и происходит отбор энергии от резонатора в среду, что эквивалентно существенному увеличению декремента затухания резонатора. Колебания резонатора быстро затухают. Колебания резонатора 4 распространяются в волноводе 2 в направлении электроакустического преобразователя 3, при достижении которого преобразуются в электрический сигнал (фиг. 4). Этот сигнал повторяют по форме колебания в волноводе, которые, в свою очередь, подобны колебаниям резонатора. Таким образом, электрический сигнал имеет вид медленно затухающих колебаний, т.е. колебаний с малым декрементом затухания, если резонатор помещен в среду с малым сопротивлением, например, в газовую (верхняя осциллограмма на фиг. 4). И наоборот: при помещении резонатора в среду с большим сопротивлением, чем у газовой среды, например, в жидкость, электрический сигнал имеет вид быстрозатухающих колебаний, т.е. - колебаний с большим декрементом затухания (нижняя осциллограмма на фиг. 4). По величине декремента затухания схема обработки сигналов датчика формирует выходной сигнал датчика. Этот сигнал имеет релейный характер и несет информацию о типе среды, в которую помещен резонатор 4: среда жидкая или газообразная. Этот сигнал по кабелю 11 поступает во внешнюю электрическую цепь. Полость датчика с преобразователем 3 и платой 9 изолирована от внешней среды, благодаря сварному соединению волновода 2 с корпусом 1, сальниковому вводу 12 кабеля 11 и герметичной крышке 13, поэтому на работу электронной схемы и преобразователя не влияет среда, в которую помещен корпус датчика. Вибрации основания, к которому прикреплен датчик, практически не достигают электроакустического преобразователя и не влияют тем самым на работу датчика. Это происходит благодаря резьбовому соединению 7, которое плохо передает колебания основания корпусу 1 датчика (из-за поглощения энергии колебаний трущимися поверхностями резьбового соединения), а также из-за размещения соединения 14 в зоне минимальных колебаний волновода 2. Эта зона характеризуется большим сопротивлением, благодаря чему не наблюдается существенного проникновения колебаний как из волновода, так и в волновод. Сигнализатор жидкости представляет собой колебательную систему, добротность которой определяется свойствами среды, в которую помещен чувствительный элемент сигнализатора - полый резонатор. Со стороны электроакустического преобразователя сигнализатор можно представить колебательным контуром, добротность которого должна определяться выше колебательными свойствами резонатора и не зависеть от: свойств среды, в которой находится волновод, пластины, герметизирующей полость резонатора. Кроме того, необходимо, чтобы независимо от свойств среды, в которой находится сигнализатор, в месте прикрепления корпуса датчика к волноводу был бы минимум колебания стержня. Для этого размеры трех основных частей сигнализатора-волновода, резонатора и пластины, должны иметь определенные волновые размеры. Технологически удобно, если основные части колебательной системы сигнализатора (волновод, резонатор и пластина) выполнены из одинакового материала и имеют одинаковые внешние диаметры. Толщина пластины Lp выбирается таким образом, чтобы она мало влияла на добротность резонатора, для этого толщина пластины должны удовлетворять следующему условию: Lp

K + 1) - 1/3], где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте; K - натуральное число. Помимо этого, толщина корпуса датчика в месте закрепления на стержневом акустическом волноводе меньше W/12, где W - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. Это необходимо, чтобы влияние корпуса на чувствительность датчика было минимальным. Кроме того, узел крепления корпуса датчика к внешнему основанию выполнен в виде резьбового соединения. Такое выполнение узла крепления дает дополнительный эффект. Мешающие колебания внешнего основания при прохождении на корпус датчика в значительной степени поглощаются резьбовым соединением, выделяясь в виде тепловой энергии, и обеспечивают большую независимость работы датчика от внешних условий. Таким образом, все признаки предлагаемого изобретения способствуют меньшей зависимости работы датчика от окружающей среды и условий эксплуатации, без снижения точности его измерений и чувствительности. Совокупность основных признаков данной конструкции дает и дополнительные эффекты. Жесткое и герметичное закрепление корпуса датчика на стержневом акустическом волноводе позволяет обеспечить пожаробезопасность датчика, так как изолирует электроакустический преобразователь от рабочей среды, уровень которой измеряет датчик. Этой средой могут быть и пожароопасные жидкости. Другой дополнительный эффект заключается в том, что жесткое закрепление корпуса датчика на стержневом акустическом волноводе не оказывает влияния на работу датчика только на рабочей частоте. Для акустических колебаний других частот, которые могут повлиять на точность датчика, корпус является акустическим фильтром. Таким образом в данной конструкции повышается помехоустойчивость датчика. В меньшей мере, но такую же роль играет пластина, изолирующая полость резонатора стержневого акустического волновода. Так как волновод прикреплен к корпусу в зоне узлов колебаний, т.е. в зоне, характеризующейся большим акустическим импедансом, то внешние воздействия приводят к небольшим колебаниям в волноводе на рабочей частоте, так как акустический импеданс зависит от частоты. Такое крепление может рассматриваться как акустический режекторный фильтр на рабочей частоте. Новые свойства конструкции датчика позволяют утверждать, что конструкция отвечает критерию "изобретательский уровень". Изобретение поясняется чертежами. На фиг. 1 приведена конструкция датчика. На фиг. 2 - крепление корпуса датчика к стержневому акустическому волноводу. На фиг. 3 - приведен вариант крепления датчика к основанию. На фиг. 4 временные диаграммы, поясняющие работу датчика. Конструкция датчика (фиг. 1) включает стержневой акустический волновод 2, на одном конце которого расположен электроакустический преобразователь 3, на другом полый резонатор 4. Корпус 1 датчика жестко и герметично закреплен на поверхности стержневого акустического волновода 2 в зоне минимальных колебаний 6 стержневого акустического волновода 2 на рабочей частоте датчика. Полость 5 резонатора 4 изолирована от внешней среды пластиной 8. Корпус 1 содержит узел 7 крепления корпуса датчика к внешнему основанию. В корпусе 1 датчика находится конец стержневого волновода с преобразователем 3 и размещена плата электроники 9 со схемой генератора импульсов и схемой обработки сигналов датчика. Электроакустический преобразователь 3 соединен с платой 9 проводниками 10. С внешней электрической цепью плата датчика соединена кабелем 11, который введен в корпус 1 датчика через герметичный сальник 12. Герметичная крышка 13 изолирует полость корпуса датчика с платой 9 от внешней среды. Корпус 1 датчика (фиг. 2) в месте крепления с акустическим волноводом 2 имеет толщину Lк, причем Lк Узел крепления 7 корпуса датчика к внешнему основанию 15 выполнен в виде резьбового соединения (фиг. 3). Датчик работает следующим образом. Электроакустический преобразователь 3, расположенный на одном из концов волновода 2, периодически генерирует в волноводе колебания, имеющие вид импульсных сигналов с синусоидальным заполнением. Импульсные сигналы вырабатываются электронным генератором, расположенном на плате 9. Сигналы распространяются вдоль волновода 2 и при достижении резонатора 4, который прикреплен к противоположному от преобразователя 3 концу волновода, возбуждают в нем колебания. Колебания резонатора 4 являются затухающими, причем декремент затухания в сильной степени зависит от свойств среды, в которую помещен резонатор. Если среда имеет малое волновое сопротивление на рабочей частоте, то декремент затухания мал - колебания затухают медленно. Если же среда, в которую помещен резонатор, имеет сопротивление, сравнимое с выходным сопротивлением резонатора, как акустического излучателя, то в среде возникают акустические колебания и происходит отбор энергии от резонатора в среду, что эквивалентно существенному увеличению декремента затухания резонатора. Колебания резонатора быстро затухают. Колебания резонатора 4 распространяются в волноводе 2 в направлении электроакустического преобразователя 3, при достижении которого преобразуются в электрический сигнал (фиг. 4). Этот сигнал повторяют по форме колебания в волноводе, которые, в свою очередь, подобны колебаниям резонатора. Таким образом, электрический сигнал имеет вид медленно затухающих колебаний, т.е. колебаний с малым декрементом затухания, если резонатор помещен в среду с малым сопротивлением, например, в газовую (верхняя осциллограмма на фиг. 4). И наоборот: при помещении резонатора в среду с большим сопротивлением, чем у газовой среды, например, в жидкость, электрический сигнал имеет вид быстрозатухающих колебаний, т.е. - колебаний с большим декрементом затухания (нижняя осциллограмма на фиг. 4). По величине декремента затухания схема обработки сигналов датчика формирует выходной сигнал датчика. Этот сигнал имеет релейный характер и несет информацию о типе среды, в которую помещен резонатор 4: среда жидкая или газообразная. Этот сигнал по кабелю 11 поступает во внешнюю электрическую цепь. Полость датчика с преобразователем 3 и платой 9 изолирована от внешней среды, благодаря сварному соединению волновода 2 с корпусом 1, сальниковому вводу 12 кабеля 11 и герметичной крышке 13, поэтому на работу электронной схемы и преобразователя не влияет среда, в которую помещен корпус датчика. Вибрации основания, к которому прикреплен датчик, практически не достигают электроакустического преобразователя и не влияют тем самым на работу датчика. Это происходит благодаря резьбовому соединению 7, которое плохо передает колебания основания корпусу 1 датчика (из-за поглощения энергии колебаний трущимися поверхностями резьбового соединения), а также из-за размещения соединения 14 в зоне минимальных колебаний волновода 2. Эта зона характеризуется большим сопротивлением, благодаря чему не наблюдается существенного проникновения колебаний как из волновода, так и в волновод. Сигнализатор жидкости представляет собой колебательную систему, добротность которой определяется свойствами среды, в которую помещен чувствительный элемент сигнализатора - полый резонатор. Со стороны электроакустического преобразователя сигнализатор можно представить колебательным контуром, добротность которого должна определяться выше колебательными свойствами резонатора и не зависеть от: свойств среды, в которой находится волновод, пластины, герметизирующей полость резонатора. Кроме того, необходимо, чтобы независимо от свойств среды, в которой находится сигнализатор, в месте прикрепления корпуса датчика к волноводу был бы минимум колебания стержня. Для этого размеры трех основных частей сигнализатора-волновода, резонатора и пластины, должны иметь определенные волновые размеры. Технологически удобно, если основные части колебательной системы сигнализатора (волновод, резонатор и пластина) выполнены из одинакового материала и имеют одинаковые внешние диаметры. Толщина пластины Lp выбирается таким образом, чтобы она мало влияла на добротность резонатора, для этого толщина пластины должны удовлетворять следующему условию: Lp

arctg(

arctg( ), (I) где

), (I) где  - отношение площадей поперечного сечения стенок резонатора и волновода. Длина полого резонатора Lr и длина волновода Lw выбирается таким образом, чтобы вся механическая колебательная система имел резонансную частоту, равную рабочей и не зависящей от волнового сопротивления среды, в которой находится резонатор. В этом случае место минимальных колебаний волновода не зависит от волнового сопротивления среды. Для этого необходимо, чтобы размеры Lr и Lw удовлетворяли следующим соотношениям: Lw = (2

- отношение площадей поперечного сечения стенок резонатора и волновода. Длина полого резонатора Lr и длина волновода Lw выбирается таким образом, чтобы вся механическая колебательная система имел резонансную частоту, равную рабочей и не зависящей от волнового сопротивления среды, в которой находится резонатор. В этом случае место минимальных колебаний волновода не зависит от волнового сопротивления среды. Для этого необходимо, чтобы размеры Lr и Lw удовлетворяли следующим соотношениям: Lw = (2  K + 1)

K + 1)  W/4 + Lp; (2)

W/4 + Lp; (2)  где К, n - натуральные числа. Если механическая система удовлетворяет этим условиям, то места минимальных колебаний волновода будут отстоять от конца волновода, к которому прикреплен электроакустический преобразователь, на нечетное число W/4. Так например, при внешнем диаметре 12 мм, диаметр полой части резонатора 10 мм и толщине пластины - Lp = 1 мм, что достаточно для получения прочной конструкции, из (1) следует, что длина волны рабочей частоты в материале должны быть больше 21,2 мм. Выбираем длину волну 36 мм, что соответствует для легированных сталей рабочей частоте около 140 кГц. Длина резонатора по (3) при n = 1 равна 26,65 мм. Длина волны Lw из (2) при K = 5 будет равна 100 мм. Поскольку зона закрепления волновода к корпусу должна отстоять от преобразователя на нечетное число четвертей длин волн, то в данном случае это расстояние L может быть равным 9 мм, 27 мм, 45 мм и т.д.

где К, n - натуральные числа. Если механическая система удовлетворяет этим условиям, то места минимальных колебаний волновода будут отстоять от конца волновода, к которому прикреплен электроакустический преобразователь, на нечетное число W/4. Так например, при внешнем диаметре 12 мм, диаметр полой части резонатора 10 мм и толщине пластины - Lp = 1 мм, что достаточно для получения прочной конструкции, из (1) следует, что длина волны рабочей частоты в материале должны быть больше 21,2 мм. Выбираем длину волну 36 мм, что соответствует для легированных сталей рабочей частоте около 140 кГц. Длина резонатора по (3) при n = 1 равна 26,65 мм. Длина волны Lw из (2) при K = 5 будет равна 100 мм. Поскольку зона закрепления волновода к корпусу должна отстоять от преобразователя на нечетное число четвертей длин волн, то в данном случае это расстояние L может быть равным 9 мм, 27 мм, 45 мм и т.д.Формула изобретения

1. Ультразвуковой датчик уровня жидкости, содержащий корпус датчика, стержневой акустический волновод, на одном конце которого расположен электроакустический преобразователь, на другом полый резонатор, отличающийся тем, что полость резонатора изолирована от внешней среды, корпус датчика жестко и герметично закреплен на поверхности стержневого акустического волновода в зоне минимальных колебаний стержня стержневого акустического волновода на рабочей частоте датчика и содержит узел крепления корпуса датчика к внешнему основанию. 2. Датчик по п.1, отличающийся тем, что полость резонатора изолирована от внешней среды пластиной, жестко и герметично прикрепленной к стержневому акустическому волноводу, толщина пластины меньше w/12, где w - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. 3. Датчик по п.1, отличающийся тем, что зона закрепления корпуса на поверхности стержневого акустического волновода отстоит от электроакустического преобразователя по образующей стержневого акустического волновода на расстоянии L, причем w/4 [(2

[(2 k+1)+1/3]>L>w/4

k+1)+1/3]>L>w/4 [(2

[(2 k+1)-1/3], где w - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте; k - натуральное число. 4. Датчик по п.1, отличающийся тем, что толщина корпуса датчика в месте закрепления на стержневом акустическом волноводе меньше w/12, где w - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. 5. Датчик по п.1, отличающийся тем, что узел крепления корпуса датчика к внешнему основанию выполнен в виде резьбового соединения.

k+1)-1/3], где w - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте; k - натуральное число. 4. Датчик по п.1, отличающийся тем, что толщина корпуса датчика в месте закрепления на стержневом акустическом волноводе меньше w/12, где w - длина звуковой волны в стержневом акустическом волноводе на рабочей частоте. 5. Датчик по п.1, отличающийся тем, что узел крепления корпуса датчика к внешнему основанию выполнен в виде резьбового соединения.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4www.findpatent.ru