УСОК (Установка Системы Очистки Конденсата). Системы очистки конденсата

УСОК (Установка Системы Очистки Конденсата)

Модульная установка УСОК-0,1/8 предназначена для очистки конденсата (воды) от масляных загрязнений (масла) с целью дальнейшего использования в оборотном цикле охлаждающей воды компрессоров.

Рис. 1. Размещение системы очистки конденсата УСОК-0,1/8 на площадке станции подготовки сжатого воздуха осушителями ОСВ-250/8-М

Характеристики УСОК-0,1/8

| Производительность очистки конденсата | 10 м3/ сут |

| Объём отделяемых нефтепродуктов | 60 л/сут |

| Предельная концентрация масла в очищенном конденсате | до 3,0 мг/л |

| Объём ёмкости для сбора и очистки | 8 м3 |

| Отвод очищенного конденсата | автоматический |

| Отвод отделённого масла | механический |

| Напряжение питания | 220В |

| Количество стадий очистки | 3 |

| Температура эксплуатации | +5…+45 °С |

| Режим работы оборудования | круглосуточный |

| Приемный отсек ёмкости | вместимостью 6 м3 |

| Фильтрующий отсек | вместимостью 0,6 м3 |

| Сорбирующий отсек | вместимостью 0,6 м3 |

| Выпускной отсек | вместимостью 0,6 м3 |

| Рабочая среда | конденсат со следами масла |

| Размеры Д*Ш*В | 3,5*1,8*2,0 м |

| Масса без конденсата | 3 т |

| С конденсатом | 11 т |

| Тип исполнения | открытый, под наливом |

| Срок эксплуатации | 15 лет |

Рис. 2. Общий вид установки очистки конденсата УСОК-0,1/8

Устройство и принцип работы установки очистки конденсата от масла.

Основными узлами установки УСОК-0,1/8 являются (см. Рис. 2):

| отсек-отстойник для сбора и очистки конденсата | 1 |

| скиммер FRIESS 1U | 5 |

| автономного маслосборного бака | 7 |

| фильтрующий патрон механического типа ФПМ | 10 |

| фильтрующий патрон сорбирующего типа ФПС | 15 |

| погружной водяной насос типа Калибр НПЦ-250/5 | 16 |

Загрязненный конденсат, выделившийся из сжатого воздуха в ходе работы осушителей ОСВ, поступает в отсек-отстойник УСОК-0,1/8, где отстаивается. За счет меньшей плотности масло поднимается на поверхность воды и образует пленку. Для удаления масляной пленки используется скиммер 5, который устанавливается над отсеком-отстойником. За счет адгезии содержащихся в воде нефтепродуктов к рабочим элементам скиммера происходит сбор нефтепродуктов, их накопление в маслоприемнике скиммера и последующее их удаление в автономный маслосборный бак 7. При заполнении бака 7 его содержимое отправляется на утилизацию.

Вода, полученная в ходе отстаивания конденсата, скапливается в нижней части накопительной емкости и далее подается на очистку в секции механической 9 и сорбционной очистки 14. Полученная в результате такой очистки вода поступает в выпускной отсек 18, откуда с помощью насоса 16 – Калибр НПЦ-250/5 перекачивается в водоем цикла оборотного охлаждения компрессоров через патрубок 17. Трубопровод, подающий очищенный конденсат, снабжается теплоизолирующим слоем и укрывается слоем керамзита с прокладкой на глубине не менее 1,5 метра.

Характеристика водяного насоса Калибр НПЦ-250/5| рабочая среда | вода |

| производительность | 8 м3 |

| напор | 0,07 МПа |

| мощность | 250 Вт |

| размер частиц | 5 мм |

| присоединительный размер (Ду вых) | 25 мм |

| максимальная глубина погружения | 6 м |

| требования к очищаемой воде: | |

| нефтепродукты | не более 100 мг/л |

| взвешенные вещества | не более 200 мг/л |

| производительность | 2-4 м3/ч |

| материал | лавсан |

| размеры Д*В | 580*1000 мм |

| масса с загрузкой | 65 кг |

| требования к очищаемой воде: | |

| производительность | 2-4 м3/ч |

| материал | модифицированный азотосодержащий уголь |

| размеры Д*В | 580*1000 мм |

| масса с загрузкой | 155 кг |

| рабочая среда | вода, загрязненная маслопродуктами |

| мощность | 120 Вт |

| температура среды | +5…+45°С |

| непрерывная работа | 6-24 мес. |

| присоединительный размер (Ду вых) | 20мм |

| длина рабочего элемента | 3м |

В раздел: » Cистема осушки и очистки сжатого воздуха «С-ОСВ»

В раздел: » Дополнительные технические средства

files.energ43.ru

Система сбора и очистки конденсата ARIACОМ (Италия)

АЭРО- Каталог продукции

- Компрессоры

- Поршневые электрические компрессоры

- Поршневые дизельные и бензиновые компрессоры

- Винтовые электрические компрессоры

- Компрессоры Ceccato (Италия)

- Серия CSL (0.22 - 1.63 м3/мин)

- Серия CSM (0.24 - 1.75 м3/мин)

- Серия CSA (0.49 - 2.00 м3/мин)

- Серия CSB (1.19 - 3.97 м3/мин)

- Серия CSC (3.48 - 7.80 м3/мин)

- Серия CSD (7.08 - 11.5 м3/мин)

- Серия DRB (3,4 - 6,1 м3/мин)

- Серия DRC New (3.84 - 7.86 м3/мин)

- Серия DRD (7.20 - 12.5 м3/мин)

- Серия DRE (10.1 - 19.6 м3/мин)

- Серия DRF (17.10 - 28.62 м3/мин)

- Серия RLR New (35.5 - 40.8 м3/мин)

- Серия IVR с частотным приводом (0.3 - 30.0 м3/мин)

- Серия CSA IVR версия на раме

- Серии CSA IVR, версия на ресивере с осушителем

- Серии CSB IVR, версия на раме

- Серии CSB IVR, версия на ресивере с осушителем

- Серии CSC IVR, версия на раме

- Серии CSD IVR, версия на раме

- Серия DRA IVR версия на раме

- Серия DRA IVR версия на ресивере 500л

- Серия DRA IVR версия на ресивере с осушителем

- Серия DRB IVR, версия на раме и с осушителем NEW

- Серии DRC IVR, версия на раме

- Серии DRC IVR, версия с осушителем

- Серии DRD IVR, версия на раме

- Серии DRD IVR, версия с осушителем

- Серии DRE IVR, версия на раме

- Серии DRF IVR, версия на раме

- Компрессоры Atlas Copco (Швеция)

- Компрессоры MARK (Италия)

- Компрессоры RENNER (Германия)

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Винтовые электрические компрессоры серии RS-PRO 3,0-11,0 кВт

- Винтовые электрические компрессоры серии RS-TOP 11,0-15,0 кВт

- Винтовые электрические компрессоры серии RS 18,5-30,0 кВт

- Винтовые электрические компрессоры серии RS PRO 30,0-55,0 кВт

- Винтовые электрические компрессоры серии RS 55,0-160,0 кВт

- Винтовые электрические компрессоры серии RSF 5.5-160 кВт с ременным приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS-H 11,0-15,0 кВт давление до 20 бар

- Винтовые электрические компрессоры серии RS 30,0-355,0 кВт D с прямым приводом

- Винтовые электрические компрессоры серии RSF 87-355 кВт D с прямым приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Компрессоры COMPRAG (Германия)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fini (Италия)

- Компрессоры ЗИФ (Россия)

- Компрессоры BERG (Германия)

- Компрессоры DALI (Китай)

- Компрессоры Abac (Италия)

- Компрессоры Ceccato (Италия)

- Винтовые дизельные и бензиновые компрессоры

- Безмасляные компрессоры

- Компрессоры Ceccato (Италия)

- Компрессоры Atlas Copco (Швеция)

- Компрессоры RENNER (Германия)

- Безмасляные компрессоры RENNER серия RSW с прямым приводом

- Безмасляные компрессоры RENNER серия RSW F с прямым приводом и частотным преобразователем

- Безмасляные спиральные компрессоры RENNER серия SCROLL

- Безмасляные спиральные компрессоры RENNER серия SL-S 1,5 – 7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-S 1,5 – 7,5 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-S 1,5 – 7,5 кВт с осушителем на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLM-S 7,5 – 30,0 кВт

- Безмасляные спиральные компрессоры RENNER серия SLKM-S 7,5 – 22,0 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLDM-S 7,5 – 15,0 кВт на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLDKM-S 7,5 – 11,0 кВт с осушителем на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-I 1,5 – 7,5 кВт с осушителем на ресивере 90 л и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLKT 1,5-7,5 кВт на поворотных колесах и с ручкой для перемещения

- Безмасляные спиральные компрессоры RENNER серия SL-I 1,5-7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-I 1,5-7,5 кВт с осушителем

- Компрессоры DALGAKIRAN (Турция)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Garage (Россия)

- Компрессоры Fubag (Германия)

- Компрессоры Fini (Италия)

- Компрессоры ABAC (Италия)

- Дожимные компрессоры (бустеры)

- Компрессоры для пневмотранспорта

- Компрессоры для электротранспорта

- Воздуходувки

- Подготовка сжатого воздуха и газов

- Ресиверы

- Генераторы

- Тепловые пушки и тепловентиляторы

- Окрасочное оборудование

- Пескоструйное оборудование

- Пневмо, электро и ударный инструмент

- Hасосы и мотопомпы для жидкостей

- Вакуумные насосы

- Строительное оборудование

- Металлообрабатывающее оборудование

- Фитинги, хомуты, штуцера

- Покупка и продажа б/у оборудования

- Аренда оборудования

- Ремонт, техническое обслуживание и запчасти

- Компрессоры

aerocompressors.ru

Установка - очистка - конденсат

Установка - очистка - конденсат

Cтраница 1

Установка очистки конденсата от масла по описанному выше способу изображена на фиг. [1]

Оборудование, трубопроводы и арматура водоподготовительных установок и установок очистки конденсата, а также строительных конструкций, поверхности которых соприкасаются с коррозионно-активной средой, защищаются специальным антикоррозионным покрытием или изготавливаются из коррозионно-стойких материалов. [2]

Промышленная проверка сорбционной способности полукокса была проведена на установке очистки конденсата от нефтепродуктов Среднеуральской ГРЭС. [3]

Эксплуатация оборудования, трубопроводов и арматуры водоподготовительных установок и установок очистки конденсата, а также строительных конструкций, поверхности которых соприкасаются с коррозионно-актив-ной средой, допускается при условии выполнения на этих поверхностях антикоррозионного покрытия или изготовления их из коррозионно-стойких материалов. [4]

Эксплуатация оборудования, трубопроводов и арматуры водоподготовительных установок и установок очистки конденсата, а также строительных конструкций, поверхности которых соприкасаются с коррозионно-актив-ной средой, допускается при условии выполнения на этих поверхностях антикоррозионного покрытия или изготовления их из коррозионно-стойких материалов. [5]

Эксплуатация оборудования, трубопроводов и арматуры водоподготовительных установок и установок очистки конденсата, а также строительных конструкций, поверхности которых соприкасаются с коррозионно-акгивной средой, допускается при условии выполнения на этих поверхностях антикоррозионного покрытия или изготовления их из коррозионно-стойких материалов. [6]

В случае, если коксохимическое производство получает пар от источников пароснабжения ( металлургического завода, в центральной насосной размещается установка очистки конденсата от возможных примесей масла. [8]

Для восполнения потерь парового цикла на современных ТЭС применяется обессоленная вода. Расходы этой воды и воды на собственные нужды обессоливающих установок и установки очистки конденсата составляют объем водопотребления парового технологического цикла. Кроме того, при подаче с ТЭС горячей воды имеют место потери сетевой воды. [9]

В некоторых схемах вместо промывателей Вентури для очистки конвертированного газа от сажи применяют башню сажеочистки с внутренней насадкой из колец Рашига, орошаемых циркулирующим конденсатом. В сатураторе большая часть конденсата испаряется, а загрязненную сажей воду выводят из циклона-сепаратора и направляют в золоотвал или на установку очистки конденсата от сажи. [10]

Удаление адсорбированных частиц масла может быть достигнуто только при регенерации. По данным эксплоатации срок работы активированного угли в фильтрат около 3 месяцев, после ч ( еах он должен быть заменен новым. Имея в виду долгий срок службы угля и его стоимость, можно твердо оказать, что для установок очистки конденсата от масла регенерация угля невыгодна. [11]

Страницы: 1

www.ngpedia.ru

Очистка конденсата от железа

Термокимик всегда играл ведущую роль в сегменте очистки конденсата и компания внесла значительный вклад в развитие прорывных инновационных технологий. Сегодня системы очистки выбросов от Термокимик, использующие различные технологии (DEEP BED: SEPREX ®, SEPRAEIGHT II ®, SEPRAEIGHT III ®, 3D-очистка, POWDEX ®, WP, электромагнитные фильтры), успешно работают на более чем 100 станциях по всему миру.

Используя уникальные внешние регенерирующие установки, системы DEEP BED позволяют достичь уровня чистоты конденсата, который отвечает строжайшим требованиям, предъявляемым производителями сверхмощных отопительных установок. Благодаря применению уникальных инновационных устройств для транспортировки и внешней регенерации смол, самые последние разработки компании в технологическом ряду DEEP BED (SEPRAEIGHT II и III ®) позволяют достичь чистоты в 99,9% и уровня загрязнения анионных смол катионными частицами менее чем 0,1%, в чего результате достигается исключительная эффективность.

Фильтры POWDEX, покрытые гомогенизированными порошкообразными ионообменными смолами показали исключительную эффективность как в ионном обмене, устраняя растворённые вещества, так и в фильтрации, которая убирает взвешенные частицы. При этом фильтры работают при высоких температурах и обеспечивают незначительное уменьшение давления потока. Возможность выбрать подходящий набор смол для покрытия – это ещё одно очень важное преимущество. Смолы, поставляемые Департаментом очистки воды, полностью готовы к работе и имеют стабильное качество, обеспечивая стабильно высокие результаты.

Фильтрующие элементы WP разработаны для очистки конденсата без дополнительного ионообменного слоя.

Фильтры WP можно постоянно очищать, чтобы сохранять их эффективность. Это детали с большим сроком полезного использования, работающие длительное время при высоких температурах и давлениях. Использование термопластических материалов в производстве фильтров WP позволяет их уничтожать путём измельчения или сжигания.

alecotec.com

Очистка производственного конденсата

Часть 2 из 3 9 сентября 2013 г

Очистка производственного конденсата

Для замасленного производственного конденсата (ЗПК) определяющими загрязнителями являются взвешенные вещества и нефтепродукты. В процессе очистки от загрязняющих веществ замасленный производственный конденсат проходит следующие последовательные стадии:

После очистки ЗПК имеет следующий состав по остаточным загрязнителям:

- нефтепродукты — 0,05-0,1 мг/дм³;

- взвешенные вещества — 0,1 -0,5 мг/дм³;

- ХПК — 10-15мг/дм³.

Такой состав позволяет использовать конденсат в промышленной оборотной системе или сбрасывать его в ливневую канализацию или на рельеф местности.

Отделение эмульгированных нефтепродуктов из ЗПК проводится методом электрофлотации. Этот аппаратный метод хорошо зарекомендовал себя за счет своих преимуществ перед аналогами:

- Глубину очистки сточной воды можно регулировать, воздействуя на фазово-дисперсное состояние примесей, за счет изменения основного технологического параметра — токовой нагрузки.

- Малый размер и высокая степень дисперсности газовых пузырьков способствуют тому, что на них образуется поверхностный электрический разряд, который улучшает захват капель эмульсий и мелких частиц. Отделение примесей в сточной воде происходит более эффективно.

- В результате сопутствующего электролиза в растворе образуются атомарный кислород и активный хлор, которые оказывают дезинфицирующее действие на сточную воду.

- приемный резервуар, усреднитель;

- электрофлотатор;

- напорный фильтр.

- по железу — 0,05-0,1 мг/ дм³;

- по цинку и меди — 0,1-0,5 мг/дм³;

- по взвешенным веществам — 0,5-1,0 мг/дм³.

Очистка конденсата пароподогревателей (КПП)

В технологическом процессе КПП загрязняется соединениями тяжелых металлов (железа, цинка, меди), а также взвешенными веществами.

Очистка конденсата пароподогревателей КПП реализуется по безреагентной схеме:

Остаточные концентрации примесей в очищенной сточной воде составляют:

Такой состав позволяет выпускать очищенную сточную воду в систему городской ливневой канализации.

www.vo-da.ru

Системы сбора и очистки конденсата

АЭРО- Каталог продукции

- Компрессоры

- Поршневые электрические компрессоры

- Поршневые дизельные и бензиновые компрессоры

- Винтовые электрические компрессоры

- Компрессоры Ceccato (Италия)

- Серия CSL (0.22 - 1.63 м3/мин)

- Серия CSM (0.24 - 1.75 м3/мин)

- Серия CSA (0.49 - 2.00 м3/мин)

- Серия CSB (1.19 - 3.97 м3/мин)

- Серия CSC (3.48 - 7.80 м3/мин)

- Серия CSD (7.08 - 11.5 м3/мин)

- Серия DRB (3,4 - 6,1 м3/мин)

- Серия DRC New (3.84 - 7.86 м3/мин)

- Серия DRD (7.20 - 12.5 м3/мин)

- Серия DRE (10.1 - 19.6 м3/мин)

- Серия DRF (17.10 - 28.62 м3/мин)

- Серия RLR New (35.5 - 40.8 м3/мин)

- Серия IVR с частотным приводом (0.3 - 30.0 м3/мин)

- Серия CSA IVR версия на раме

- Серии CSA IVR, версия на ресивере с осушителем

- Серии CSB IVR, версия на раме

- Серии CSB IVR, версия на ресивере с осушителем

- Серии CSC IVR, версия на раме

- Серии CSD IVR, версия на раме

- Серия DRA IVR версия на раме

- Серия DRA IVR версия на ресивере 500л

- Серия DRA IVR версия на ресивере с осушителем

- Серия DRB IVR, версия на раме и с осушителем NEW

- Серии DRC IVR, версия на раме

- Серии DRC IVR, версия с осушителем

- Серии DRD IVR, версия на раме

- Серии DRD IVR, версия с осушителем

- Серии DRE IVR, версия на раме

- Серии DRF IVR, версия на раме

- Компрессоры Atlas Copco (Швеция)

- Компрессоры MARK (Италия)

- Компрессоры RENNER (Германия)

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Винтовые электрические компрессоры серии RS-PRO 3,0-11,0 кВт

- Винтовые электрические компрессоры серии RS-TOP 11,0-15,0 кВт

- Винтовые электрические компрессоры серии RS 18,5-30,0 кВт

- Винтовые электрические компрессоры серии RS PRO 30,0-55,0 кВт

- Винтовые электрические компрессоры серии RS 55,0-160,0 кВт

- Винтовые электрические компрессоры серии RSF 5.5-160 кВт с ременным приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS-H 11,0-15,0 кВт давление до 20 бар

- Винтовые электрические компрессоры серии RS 30,0-355,0 кВт D с прямым приводом

- Винтовые электрические компрессоры серии RSF 87-355 кВт D с прямым приводом и частотным преобразователем

- Винтовые электрические компрессоры серии RS 3,0-160 кВт с ременным приводом

- Компрессоры COMPRAG (Германия)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Fini (Италия)

- Компрессоры ЗИФ (Россия)

- Компрессоры BERG (Германия)

- Компрессоры DALI (Китай)

- Компрессоры Abac (Италия)

- Компрессоры Ceccato (Италия)

- Винтовые дизельные и бензиновые компрессоры

- Безмасляные компрессоры

- Компрессоры Ceccato (Италия)

- Компрессоры Atlas Copco (Швеция)

- Компрессоры RENNER (Германия)

- Безмасляные компрессоры RENNER серия RSW с прямым приводом

- Безмасляные компрессоры RENNER серия RSW F с прямым приводом и частотным преобразователем

- Безмасляные спиральные компрессоры RENNER серия SCROLL

- Безмасляные спиральные компрессоры RENNER серия SL-S 1,5 – 7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-S 1,5 – 7,5 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-S 1,5 – 7,5 кВт с осушителем на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLM-S 7,5 – 30,0 кВт

- Безмасляные спиральные компрессоры RENNER серия SLKM-S 7,5 – 22,0 кВт с осушителем

- Безмасляные спиральные компрессоры RENNER серия SLDM-S 7,5 – 15,0 кВт на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLDKM-S 7,5 – 11,0 кВт с осушителем на ресивере 500 л

- Безмасляные спиральные компрессоры RENNER серия SLD-S 1,5 – 7,5 кВт на ресивере 90 и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLDK-I 1,5 – 7,5 кВт с осушителем на ресивере 90 л и 250 л

- Безмасляные спиральные компрессоры RENNER серия SLKT 1,5-7,5 кВт на поворотных колесах и с ручкой для перемещения

- Безмасляные спиральные компрессоры RENNER серия SL-I 1,5-7,5 кВт

- Безмасляные спиральные компрессоры RENNER серия SLK-I 1,5-7,5 кВт с осушителем

- Компрессоры DALGAKIRAN (Турция)

- Компрессоры REMEZA (Беларусь)

- Компрессоры Garage (Россия)

- Компрессоры Fubag (Германия)

- Компрессоры Fini (Италия)

- Компрессоры ABAC (Италия)

- Дожимные компрессоры (бустеры)

- Компрессоры для пневмотранспорта

- Компрессоры для электротранспорта

- Воздуходувки

- Подготовка сжатого воздуха и газов

- Ресиверы

- Генераторы

- Тепловые пушки и тепловентиляторы

- Окрасочное оборудование

- Пескоструйное оборудование

- Пневмо, электро и ударный инструмент

- Hасосы и мотопомпы для жидкостей

- Вакуумные насосы

- Строительное оборудование

- Металлообрабатывающее оборудование

- Фитинги, хомуты, штуцера

- Покупка и продажа б/у оборудования

- Аренда оборудования

- Ремонт, техническое обслуживание и запчасти

- Компрессоры

aerocompressors.ru

Возврат промышленного конденсата

Возврат промышленного конденсата

Возврат промышленного конденсата имеет большое значение, так как увеличение доли конденсата в воде, подаваемой в котел, сокращает капитальные затраты и эксплуатационные расходы. Эффективность возврата конденсата определяют с помощью следующих факторов: количества возвращаемого конденсата и его температуры, расстояния от потребителей пара до котельной, стоимости очистки конденсата и расхода энергии на его перекачку и т.д.

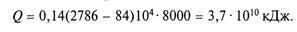

Возврат конденсата в котел представляет собой простой метод экономии теплоты. Например, в котельной вырабатывается насыщенный пар с давлением 1,4 МПа, энтальпией 2786 кДж/кг. Потребление пара давлением 0,172 МПа в производстве составляет 80 000 тыс. т в год, т.е. примерно 10 т/ч.

Долю теплоты, оставшейся в конденсате, определяют с помощью графика (рис. 25). При давлении 172 кПа она составляет 14%.

Если конденсат не возвращается в котел, то необходима подача питательной воды, энтальпия которой при температуре 20 °С равна 84 кДж/кг.

Установки возврата конденсата состоят из сборников конденсата конденсатоотводчиков, систем очистки конденсата, а также конденсатных насосов и трубопроводов.

Общее количество вторично используемой теплоты за год

Сборники конденсата могут быть установлены в закрытых и открытых системах. На рис. 26 представлена закрытая система сбора конденсата, работающая следующим образом. Конденсат из теплоиспользующих установок через конденсатоотводчик 1 подается в закрытый конденсатосборник 8, в паровом пространстве которого поддерживается избыточное давление (> 0,005 МПа). При снижении давления открывается клапан и в конденсатосборник поступает пар из магистрали II, в результате чего давление восстанавливается. При повышении давления выше заданного пар отводится в пароводяной подогреватель 4, в котором конденсируется, нагревая воду магистрали III. Нагретая вода отводится в систему горячего водоснабжения I.

Конденсат из подогревателя отводится в конденсатосборник и оттуда насосом 7 через конденсатопроводы 5 подается на ТЭЦ или в котельную.

При эксплуатации открытой системы сбора конденсата для избежания коррозии поверхностей следует вводить конденсат под уровень жидкости возможно ближе к месту его забора, поддерживать температуру конденсата на уровне 95 —100 °С, применять для конденсатных баков сталестружечный затвор с поплавком. Кроме того, конденсат необходимо непрерывно откачивать. Открытые системы сбора конденсата применяют при производительности конденсатной системы менее 10 т/ч и удалении потребителя от котельной на расстояние не более 0,5 км.

Для экономичной работы теплоиспользующих установок следует добиваться в них полной конденсации пара. Отвод конденсата из аппаратов без пропуска пара достигается при помощи конденсатоотводчиков. В системах пароснабжения промышленных предприятий могут использоваться конденсатоотводчи- ки различных типов, например с механическим затвором (поплавковые, термостатические, мембранные). Конденсатоотводчики с механическим затвором (конденсационные горшки) применяют при давлении, превышающем 0,1 МПа. Производительность их составляет 18 м3/ч. Конденса- тоотводчики с механическим затвором рассчитаны на давление до 1,6 МПа при температуре до 200 °С и имеют условный диаметр 15; 20; 25; 32; 40 и 50 мм.

Поплавковые конденсатоотводчики бывают с открытыми и закрытыми поплавками. Работа конденсационных горшков с закрытыми поплавками менее надежна вследствие перепада давления на поплавке. Конденсатоотводчик с открытым поплавком (рис. 27) сложнее в изготовлении и эксплуатации, но более надежен в работе. Конденсат заполняет корпус 7. Поплавок 1 при этом всплывает и при помощи клапана 3 закрывает входное отверстие. При дальнейшем поступлении конденсата поплавок заполняется и тонет, открывая входной клапан.

Термостатические конденсатоотводчики основаны на принципе расширения тел при нагревании и используются только для отбора охлажденного конденсата. Устанавливаются они непосредственно у потребителей пара и могут работать при начальном давлении до 0,6 МПа и противодавлении до 50 %. Условные диаметры их — 15 и 20 мм.

Мембранные конденсатоотводчики просты и удобны в эксплуатации. Однако их характеристики снижаются с течением времени вследствие потери упругости мембраны.

Для пропуска больших количеств конденсата, образующегося при прогреве паропроводов в момент запуска, создают конденсатоотводные линии. Их же используют и при ремонте конденсато- отводчиков.

Конденсатоотводчики устанавливают также на дренажных линиях магистральных паропроводов сразу за водоотделителем. В производственных паропроводах установка водоотделителей необязательна. Дренажная система позволяет вывести образовавшийся конденсат из паропроводов, что предотвращает возможность гидравлических ударов, повреждающих фланцевые соединения. Дренажные системы подразделяются на постоянные и временные. Постоянные дренажи используют при нормальной работе трубопроводов и устанавливают через 200 — 300 м. Временные (пусковые) дренажи предназначены для пуска паропровода и устанавливаются в местах возможного скопления конденсата. Иногда предусматривается свободный слив конденсата, что позволяет осуществлять контроль за прогревом паропровода и работой конден- сатоотводчика. Для удаления загрязненного конденсата устраивают специальные дренажи.

Поскольку производственный конденсат, как правило, загрязнен, производят его очистку от механических примесей, соединений железа и меди, кислорода, аммиака и т.д. Если загрязнения конденсата составляют (мг/л): взвешенные частицы — не более 300; соединения железа — 70; масла — 20; смола — 2; фенолы, бензолы и др. — 10, то конденсат рекомендуется очистить и вернуть в котельную. Очистка конденсата проводится отстаиванием его в течение 3 ч и более, а также фильтрацией через слой активного угля, сульфированного угля, каменноугольного кокса, древесной целлюлозы и др. При большем содержании загрязнений в конденсате он в котельную не возвращается

Конденсат можно обрабатывать с помощью Na-катионирова- ния для уменьшения общей жесткости и удаления аммиака.

Смотрите также

teploobmennye-apparaty.ru