Тонкости производства минеральной ваты, этапы изготовления и лучшие производители утеплителя. Минеральной ваты технология производства

Технология производства минеральной ваты, производители в России

Каменная вата — это разновидность утеплителя, изготовленного на основе габбро-базальтовых горных пород, который позволяет выполнять тепло- и звукоизоляцию различных сооружений или же осуществлять противопожарную защиту.

Благодаря своим физико-химическим свойствам данный тип утеплителя служит в качестве основной энергосберегающей технологии при отделке фасадов, кровли, полов и инженерных сетей как промышленных, так и полупромышленных и бытовых объектов.

Технология производства каменной минеральной ваты

Производство минеральной (базальтовой) ваты заключается в плавке горных пород при температуре 1500 С. После чего, жидкая лавоподобная масса с помощью центрифуги, специальных фильтров на основе платины или других тяжело плавких металлов и сильных воздушных потоков вытягивается в каменные волокна.

Далее в полученные волокна добавляются различные водоотталкивающие добавки и пластификаторы, после чего, при температуре порядка 200 С происходит процесс полимеризации в результате чего оборудование для производства минеральной ваты выпускает готовые базальтовые плиты, которые разрезаются в соответствии с необходимыми размерами.

Химический состав каменной ваты

Поскольку производство теплоизоляционных материалов данного класса осуществляется исключительно из горных пород, полученные базальтовые волокна имеют следующий химический состав:

- Диоксид кремния SiO2 в количестве от 45 до 55%.

- Диоксид титана TiO2 с массовой долей от 1.36 до 2%.

- Оксид кальция CaO в количестве от 7 до 11%.

- Окислы железа FeO и Fe2O3 с массовой долей от 5,38 до 13,5%.

- Оксид мангана MnO в диапазоне от 0,25 до 0,5%.

- Оксид алюминия Al2O3 с процентной долей от 14 до 20%.

- Оксид марганца MgO в количестве от 3 до 8%.

- Оксида натрия и калия (Na2O, K2O) в количестве от 2,7 до 7,5%.

- Прочие вещества составляют не более 5%.

Все вышеуказанные оксиды связываются между собой при помощи битумных, синтетических или композиционных связующих, или же при помощи бентонитовой глины.

Основной показатель качества полученного базальтового волокна — это модуль кислотности, который зависит от соотношения между кислотными и основными (лужными) окислами. Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Согласно вышеуказанному документу, каменная вата подразделяется на 3 категории:

- Категория «А» с показателем модуля кислотности от 1,6 и выше.

- Категория «Б» с показателем модуля кислотности в диапазоне от 1,4 до 1,6.

- Категория «С» с показателем модуля кислотности ниже 1,4.

Как видно из вышеуказанной категорийности, чем выше показатель модуля кислотности, тем высшего качества получается базальтовая вата, поскольку она является более долговечной и влагостойкой.

Очень часто для регулирования вышеуказанного показателя производители применяют различные добавки на основе карбонатных соединений.

Виды и сфера применения базальтовых волокон

Оборудование для производства минеральной ваты позволяет изготавливать следующие виды каменного (базальтового) волокна:

- Микротонкие волокна для изготовления фильтров тонкой очистки воздушной или жидкостной среды с диаметров волокон менее чем 0.6 мкм.

- Ультратонкие каменные волокна применяются в фильтрах тонкой очистки воздушной, газовой или жидкостной среды, или же при изготовлении сверхлёгких звуко- и теплоизоляционных материалов с диаметров волокна в диапазоне от 0,6 до 1 мкм.

- Супертонкие (микрокристаллические) базальтовые волокна служат для изготовления теплозвукоизоляционных гидрофобизированных изделий (матов или рулонов), различных жгутов и фильтров. Данный тип волокон считается наиболее популярным, поскольку благодаря специальной термической обработке, полученные микрокристаллы способны выдерживать температуру на 200 С выше чем предыдущие типы волокон. Также супертонкое микроволокно (диаметр от 1 до 3 мкм) не усаживается в процессе эксплуатации, что значительно увеличивает спектр применения данного материала.

- Тонкие волокна на минеральной основе представляют собой хаотические структуры с диаметром волокна в диапазоне от 9 до 15 мкм. Длинна отдельных волокон колеблется в диапазоне от 3 до 2000 мм. Данный материал широко применяется в фильтрах грубой очистки, а также при производстве минерального утеплителя для промышленных нужд.

- Утолщенные каменные волокна в большинстве случаев применяются в качестве основных систем фильтрации дренажных систем. Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

- Толстые волокнистые структуры представляют собой хаотически расположенные волокна с диаметром от 25 до 150 мкм и длинной одного волокна от 0,05 до 3 м. Благодаря этому полученный материал может выдерживать колоссальные нагрузки на разрыв до 650 МПа.

- Грубые волокна — дисперсионно волокнистая масса из волокнистых структур толщиной от 150 до 500 мкм. Данная разновидность утеплителя может применяются в качестве армированного слоя при помощи специальных вяжущих элементов.

Сфера применения базальтовой (каменной) ваты

В связи с тем, что каменная вата является натуральным негорючим и долговечным материалом (поскольку на 95% состоит из натурального камня) она широко стала применятся в строительстве еще с начала 20-го века.

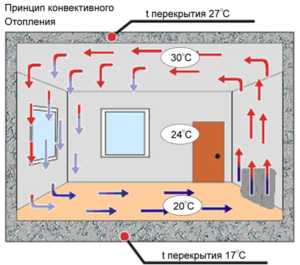

Благодаря своим отменным свойствам, которые заключаются в снижении потерь тепловой энергии в холодный период времени, и в сокращении попадания тепловой энергии вовнутрь здания летом, каменная вата широко применяются в следующих сферах:

- При утеплении фасадов зданий с последующей штукатуркой или монтаже сайдинга или профильного листа.

- При утеплении помещения изнутри (балконы, лоджии, наружные стены и т.д.).

- При возведении перегородок из листов ГКЛ в квартирах, промышленных или офисных зданий для звукоизоляции.

- При утеплении основания пола с последующей заливкой стяжки.

- Для звукоизоляции «плавающего пола».

- При устройстве кровли или утеплении мансардных этажей.

- Для огнезащиты инженерных конструкций и сетей (данный материал способен выдерживать температуру до 700 С).

Достоинства каменной ваты (базальтового утеплителя)

Высокая химическая стойкость. Благодаря этому свойству материал не реагирует с щелочами и кислотами и имеет повышенную стойкость к продуктам нефтепереработки и растворителям.

Пористая структура. Благодаря данному свойству волокна составляют всего 70% от общего объема материала. Остальная часть — это прослойки воздуха, которые обеспечивают низкую теплопроводность полученного материала.

Огнеупорность. Данное свойство позволяет производить утепление как паропроводов, так и промышленного оборудования с высокими температурами. Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Высокая паропроницаемость. Благодаря этому свойству материал не впитывает, а пропускает через себя влагу без образования конденсата.

Основные производители каменной ваты

На современном рынке, существует 3 основных производителя минеральной ваты на базальтовой основе:

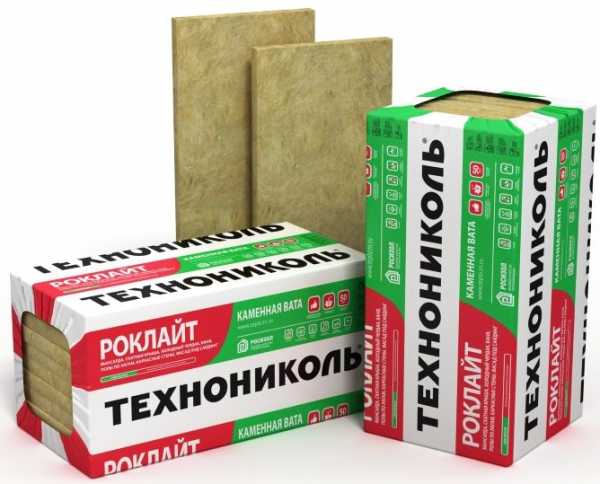

- Технониколь.

- Knauf.

- Rockwool.

Минеральная вата Технониколь

Данный материал служит для тепло- и звукоизоляции фасадов, кровли, перегородок и технологических трубопроводов. Плотность данного материала находится в диапазоне от 30 (РОКЛАЙТ и ТКХНОЛАЙТ Экстра) до 145 кг/м3 (ТЕХНОФАС).

На современном рынке России, данный продукт представлен следующими разновидностями:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| РОКЛАЙТ | 30 | 37-41*10-3 | Теплоизоляция стен и перегородок внутри помещения, утепление скатной кровли и полов на лагах |

| ТЕХНОЛАЙТ ЭКСТРА | 35 | 36-41*10-3 | Устройство звуко- и теплоизоляции перегородок офисных и бытовых помещений |

| ТЕХНОФАС | 145 | 36-42*10-3 | Утепление фасадов перед последующей штукатуркой или отделкой с помощью сайдинга |

| ТЕХНОФЛОР | 90-170 | 34-47*10-3 | Утепление плавающих, теплых или наливных полов с последующим устройством цементно-песчаной стяжки |

| ТЕХНОРУФ | 140-190 | 36-42*10-3 | Основной теплоизоляционный слой при новом строительстве или проведении реконструкции кровельного покрытия без необходимости в последующей стяжке |

| ТЕХНОБЛОК СТАНДАРТ | 45 | 34-39*10-3 | Утепление и звукоизоляция всех типов зданий и сооружений, в которых слой утеплителя не подвержен высоким статическим нагрузкам |

| ТЕХНОВЕНТ СТАНДАРТ | 80-90 | 33-40*10-3 | Устройство вентилируемых фасадов |

Базальтовая вата Knauf

Каменная вата Кнауф — это эффективная тепло- и звукоизоляция на основе горных пород, которая обладает высокой паропроницаемостью, химической стойкостью к кислотам, лугам и продуктам нефтепереработки.

На рынке России данный материал выпускается под маркой Knauf Insulation и представлен следующим ассортиментом:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| Insulation DDP | 150-200 | 40*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150 |

| Insulation DDP-K | 105-110 | 37-41*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150, а также для утепления плавающих полов |

| Insulation FKD | 140-150 | 39*10-3 | Утепление наружных фасадов здания или устройство вентилируемых фасадов |

| Insulation FKD-S | 100-140 | 36*10-3 | Утепление стен снаружи и устройство скрепленных фасадов |

| Insulation FKL | 85 | 40*10-3 | Наружное утепление стен перед монтажом сайдинга |

| Insulation HTB | 35-150 | 37-39*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation LMF AluR | 35-90 | 40*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation PVT | 175 | 40*10-3 | Утепление перекрытий и плавающих полов |

| Insulation WM 640 GG/WM 660 GG | 80-100 | 35*10-3 | Утепление технологического оборудования и трубопроводов |

| Insulation цилиндры | 75 | 40*10-3 | Техническая изоляция инженерных сетей и трубопроводов |

Базальтовая вата Rockwool

Продукция концерна Роквул — это высокоэффективные гидрофобизированные минеральные плиты, изготавливаемые из базальтовой породы с добавлением специальных добавок для улучшения технических характеристик.

Компания предлагает на территории России следующий ассортимент:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| EPIROCK | 20 | 45*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKROLL | 22 | 44*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKSLAB ACUSTIC | 50 | 36*10-3 | Звукоизоляция перекрытий и перегородок помещений различного назначения |

| ROCKSLAB | 26 | 42*10-3 | Утепление стен, потолков и полов без нагрузки на слой каменной ваты |

| STEPROCK HD | 140 | 39*10-3 | Утепление строительных конструкций и перекрытий с высокими динамическими нагрузками |

| ROCKMIN | 26 | 39*10-3 | Устройство не нагружаемого теплоизоляционного слоя |

| STEPROCK HD4F | 140 | 39*10-3 | Устройство динамического модуля упругости для производственных и жилых зданий |

| FRONTROCK S | 110 | 39*10-3 | Утепление фасадов зданий и сооружений с последующим нанесением армированного слоя и штукатурки |

| MONROCK MAX E | 115-220 | 37*10-3 | Утепление всех типов перекрытий без необходимости в последующем устройстве цементно-песчаной стяжки |

| FIREROCK | 80 | 42*10-3 | Теплоизоляция поверхности каминов и технологического оборудования |

Выводы

Оборудование для производства минеральной ваты позволяет изготавливать высокоэффективные утеплители для любых типов помещений, а также обеспечивать надёжную тепло- и звукоизоляцию как кровли, так и полов, и стен.

На современном рынке можно найти большое разнообразие минеральных утеплителей на основе базальтовых пород, которые обладают не только высокими техническими характеристиками, но и обеспечивают огнеупорность технологическим трубопроводам в соответствии с мировыми стандартами.

remontami.ru

Технология производства минеральной ваты

Минеральная вата обретает сегодня всё большую популярность и востребованность, что вызвано не только её прекрасными техническими и эксплуатационными данными, но и вполне приемлемой ценовой политикой. Вместе с тем, многие даже и не подозревают о том, как изготавливается данный материал. Именно о том, как проходит производство минеральной ваты и особенностях технологического процесса и пойдёт речь в рамках этой статьи.

Технология производства минеральной ваты

Сразу же заметим, что вата минеральная в России изготавливается на основе множества материалов – доломита, базальта, диабаза, шлаковый материал получают за счёт шлакового отхода, идущего из доменной металлургии. Несмотря на тот факт, что внешне минеральная вата от разных производителей абсолютно идентична, на самом деле технология производства всё же имеет определённые различия. Формулы рассчитываются в специальных лабораториях, а итоги исследований хранятся в строжайшем секрете.

Рецептура данного материала учитывает его максимально возможные эксплуатационные и технические параметры, отличные теплоизоляционные данные, а также повышенную сопротивляемость нагрузкам динамического характера. На качество материала огромное значение оказывает его химическая формула, а также толщина получаемого волокна – чем оно тоньше, тем лучше теплоизоляционные характеристики у минваты. Да и стоимость такого материала значительно выше.

Этапы изготовления минеральной ваты

Поговорим теперь о том, в какой именно очерёдности изготавливаются минеральные ваты в России и какова особенность каждого из этапов:

- В первую очередь проводится расплавление исходного сырья. Предварительно подготовленная смесь загружается в специальные печи, ванные или вагранки. Рабочая температура достигает 1400-1500 градусов. Степень вязкости расплава определяет длину и толщину волокон, их динамику и теплоизоляционные данные;

- Готовый расплав перемещается внутрь центрифуги, где вращающиеся при скорости 7000 об/мин валки превращают состав во множество отдельных и независимых волокон. Здесь же они покрываются связующими на синтетической основе, для чего чаще всего применяются различные смолы. За счёт мощного потока воздуха волокна перемещаются в камеру охлаждения, формируя нечто, напоминающее ковёр;

- Ламельное или гофрировочное оборудование придаёт волокнам требуемый объём и длину, после чего наступает черёд термокамеры. Под воздействием высокой температуры состав полимеризуется и обретает окончательный объём, размер и форму. Показатели прочности формируются на завершающем этапе, где чрезвычайно важно выдержать верный температурный режим;

- В завершение минвата режется на блоки требуемых габаритов и упаковывается. Для упаковки применяется плёнка с эффектом термоусадки, благодаря чему можно гарантировать сохранность минваты в процессе погрузки, транспортировки и последующего хранения.

osnovam.ru

Технология минеральной ваты, производство, утепление минватой

Для изготовления минеральной ваты используются экологически чистые базальтовые горные породы. Для этого из расплавленной каменной массы вытягиваются тонкие волокна. Сырьем для производства утеплителя служат горные породы – диабаз, известняк, базальт, глина, доломит и др. Наиболее распространены изделия из минеральной ваты на основе базальта. Производимая минвата используется как в гражданском, так и в промышленном строительстве для утепления любых типов зданий.

Содержание статьи о базальтовой теплоизоляции

Особенности изделий из минеральной ваты

Основные свойства минеральной ваты, отличающие ее от прочих теплоизоляционных материалов – это негорючесть, высокие тепло- и звукоизолирующие характеристики, устойчивость к температурным колебаниям, химическая и биологическая стойкость, легкость монтажа, негигроскопичность и экологичность. Отметим, что большинство застройщиков на последний параметр обращают наибольшее внимание.

Технология утепления минеральной ватой

Утепление фасадов минеральной ватой технология

Технология утепления фасадов минеральной ватой включает в себя такие этапы:

1. Подготовка основания. С поверхности удаляется вся пыль и масла. Только после этого можно переходить к монтажу утеплителя.

2. Прикрепление минеральной ваты. Плиты крепятся в направлении снизу вверх в шахматном порядке. Для этих работ используются клеевые составы и специальные дюбеля.

3. Армирование. Данная работа заключается в прикреплении специальной сетки для укрепления конструкции, защиты и предотвращения расширения теплоизоляционного материала.

4. Декорирование поверхности.

Теплоизоляция кровли минеральной ватой:

При теплоизоляции кровли выполняются следующие основные работы:

1. Укладка пароизоляционной пленки. Ее укладывают на чердачное перекрытие.

2. Укладка минеральной ваты. По всей площади укладываются плиты или расстилаются маты.

3. Накрытие гидроизоляционной пленкой для предотвращений возникновения сквозняков.

Это лишь краткий перечень работ. Подробно об устройстве теплоизоляции кровли вы можете прочесть в другой статье.

Утепление фундамента минеральной ватой

Работы по теплоизоляции фундамента минеральной ватой включают в себя следующие этапы:

1. Укладка гидроизоляционной мембраны для дополнительной защиты от попадания влаги.

2. Нанесение на теплоизоляционный материал клеевого состава.

3. Укладка плит или матов минваты.

Кстати, вы можете более подробно ознакомиться со всеми подробностями утепления фундамента своими руками.

Технология производства минеральной ваты

Для изготовления каменной ваты используется известняк, базальт, диабаз и доломит, для шлакового материала — шлаковые отходы от доменной металлургии. Для производства стекловаты используется стеклянный бой или известняк, сода и песок. Несмотря на внешнюю схожесть ваты разных производителей, ее технические характеристики немного отличаются, так как каждая фирма под себя рассчитывает сочетание сырьевых компонентов. Расчетом формул занимаются технологи производственных лабораторий, а результаты сохраняются в строгом секрете.

При составлении рецептуры учитывается, что полученное волокно должно обладать максимальными качественными свойствами: долговечностью, гидрофобностью, химической нейтральностью к металлам и прочим материалам, которые используются в строительстве. Кроме этого минеральное волокно должно отличаться высокими теплоизоляционными показателями и сопротивляться динамическим нагрузкам. Качество волокна зависит от толщины волокна и его химического состава. Второй критерий недоступен широкой публике. Зависимость качества от толщины материала: чем тоньше волокно, тем более высокие теплоизоляционные свойства. Естественно, тонкий качественный материал стоит на порядок дороже. Подробную информацию о стоимости минеральной ваты вы найдете здесь.

Этапы изготовления минваты

Первым этапом производства минеральной ваты является расплав сырьевых компонентов. Для этого подготавливается необходимая смесь и загружается в ванные, плавильные печи или вагранки. Температура плавления колеблется в диапазоне от 1400 до 1500 градусов. От вязкости расплава зависит толщина и длина волокон, а также теплоизоляционные и динамические свойства получаемого материала.

Следующий этап: доведенный до определенной вязкости расплав загружается в центрифуги, где вращаются валки (скоростью превышает 7000 оборотов в минуту) и разрывают расплавленную массу на мириады волокон. Внутри камеры центрифуги эти волокна покрываются синтетическими связующими компонентами. Обычно для этих целей применяются смолы. Обеспечивается мощный поток воздуха, который переносит волокна в камеру охлаждения, где получается что-то похожее на ковер.

Далее волокна поступают на гофрировочную или ламельную машину, где ковер из волокон становится заданной формы и объема. После этого ковер из минваты помещают в термокамеру. Под высокими температурами органическое связующее вещество проходит полимеризацию, при этом минеральной вате придают окончательную форму, размер и объем. Прочностные свойства формируются при финишной термообработке. На этом этапе важно соблюдать определенные температуры.

Завершающий этап – это разрез полимеризованной минеральной ваты на блоки определенных размеров и упаковка продукции. Данный материал изготавливается требуемых форм и размеров, поэтому он используется для любых масштабов строительства. Минеральная вата обеспечивает лучшую теплоизоляцию стен.

Как обеспечиваются теплоизоляционные свойства?

Теплоизоляция минеральноватных материалов основана на двух элементах: благодаря минимальному диаметру составляющих ее волокон не накапливается тепло; внутренняя структура хаотична, поэтому внутри образуется много воздушных пазух, которые препятствуют свободному прохождению лучевого теплоизлучения.

Теплоизоляция жестких плит из минеральной ваты обеспечивается хаотичной ориентацией размещенных волокон. Если большинство волокон расположены вертикально, стойкость к динамическим нагрузкам повышается. Производители плит из минеральной ваты должны находить оптимальный баланс между устойчивостью к сжатию и теплопроводностью. Ни один из этих параметров не должен находиться на критическом уровне.

Воздушно-ячеистая внутренняя структура обеспечивает звукоизоляцию. Акустические шумы и стоячие звуковые волны быстро затухают и не продолжают свой путь. Это защищает помещение от внешнего шума, исходящего из улицы.

Каталоги продукции и инструкции по монтажу ведущих производителей

Изовер

Каталог ISOVER ВентФасад

Каталог ISOVER Классик Плюс

Каталог ISOVER Классик

Каталог продукции ISOVER для Сауны

Каталог продукции ISOVER СкатнаяКровля

Каталог продукции ISOVER ШтукатурныйФасад

Инструкция по монтажу фасадной теплоизоляции

Каталог продукции ISOVER на основе каменного волокна

Каталог продукции ISOVER на основе стекловолокна

Утепление скатных кровель и мансард

Кнауф

Инструкция по монтажу теплоизоляции «Вентилируемый фасад»

Инструкция по монтажу системы теплоизоляции «Скатная кровля»

Каталог профессиональных решений по тепловой, пожарной и звуковой защите зданий

Натуральный утеплитель для частного домостроения, каталог продукции

Новое поколение натуральных безопасных утеплителей от Кнауф

Ursa

URSA теплоизоляция из минерального волокна

Каталог утеплителей Урса – Скатные крыши

Каталог утеплителей Урса – Плоские крыши

Каталог утеплителей Урса – Навесные вентилируемые фасады

Каталог утеплителей Урса – Полы и перекрытия

Каталог утеплителей Урса – Перегородки

Каталог утеплителей Урса – Штукатурные фасады

Каталог утеплителей Урса – Трехслойные наружные стены из камней, блоков и жел

Каталог утеплителей Урса – Каркасные стены и стены из сэндвич-панелей

Каталог утеплителей Урса – Стены подвалов и фундаменты

Видео про технологию минеральной ваты

knigastroitelya.ru

Технология производства минеральной ваты - стр.6

Технология производства минеральной ваты

Производство минеральной ваты независимо от типа плавильного агрегата и способа переработки силикатного расплава включает в себя следующие технологические операции: подготовку сырьевых материалов путем измельчения и его сортировку; плавление сырья и получение силикатного расплава; переработку расплава в волокно; осаждение минеральной ваты и формирование минераловатного ковра в камере волокно-осаждения.

Сырьевые материалы

Для производства минеральной ваты используют: шлаки, являющиеся отходами черной и цветной металлургии; природные силикатные и карбонатные горные породы; отходы промышленности (бой глиняного кирпича, горелые породы, пыль-унос цементного и керамзитового производства).

Доменные шлаки – наиболее распространенное сырье для производства минеральной ваты – используют как в твердом состоянии в виде щебня, так и в огненно-жидком состоянии. Шлаки представляют собой сплавы силикатов и алюмосиликатов следующего химического состава (%): SiO2 – 35-40; AL2O3 – 10-15; CaO – 35-45; MgO – 5-10; Fe2O3+FeO – 0,5.

Щебень из доменного шлака применяют для плавления в вагранках, огненно-жидкие шлаки – в шлакоприемных ванных печах.

Фосфорные, никелевые, медеплавильные шлаки, являющиеся отходами цветной металлургии, используют для плавления в вагранках.

Недостаток – высокое содержание СаО, что снижает устойчивость к действию воды, прочность, увеличивает пыление и слеживаемость минеральной ваты. Для уменьшения недостатков в силикатную шихту добавляют подкислители, содержащие повышенное количество SiO2 и AL2O3. Использование огненно-жидких шлаков снижает расход тепла на получение расплава, в связи с чем снижается стоимость минеральной ваты. Однако сложно корректировать состав шлаков.

Горные породы. К числу лучших видов горных пород для производства минеральной ваты относятся изверженные горные (базальты, диабазы, габбро), подобные им по химическому составу метаморфические и осадочные (мергели, доломиты, известняки) породы. Содержание оксидов в состпве горных пород колеблется в следующих пределах (%):SiO2 – 45-65; AL2O3 – 10-20; Fe2O3+FeO – 10-15; CaO – 5-15; MgO – 5-15; Na2O+K2O – 1-3.

Для получения силикатного расплава наиболее пригодны изверженные породы, отличающиеся высокой прочностью и равномерностью химического состава. Для плавления в ванных печах по своему химическому составу подходят осадочные породы.

Основным показателем, определяющим пригодность сырья для производства минеральной ваты служит модуль кислотности Мк, который представляет собой отношение суммы процентного содержания в сырье кислых окислов – кремнезема SiO2 и глинозема AI2O3 к сумме основных окислов – кальция СаО и магния MgO. Модуль кислотности минеральной ваты должен быть не менее 1,2, т.е

Мк=( SiO2+ AI2O3)/(СаО+ MgO)≥1,2

Так как в природе редко встречаются сырьевые материалы с необходимым химическим составом и модулем кислотности, то требуемый состав сырьевых материалов подбирают путем составления сырьевой смеси – шихты, состоящий их двух, иногда и нескольких компонентов.

Отходы керамического и силикатного производства широко используются в композиции с менее кислыми или основными компонентами (шлак, доломит, известняк и др.)

С повышением модуля кислотности увеличивается долговечность минеральной ваты и водостойкость. Водостойкость минеральной ваты характеризуется показателем рН; минеральная вата относится к высшей категории водостойкости при рН<5, первой категории при рН<7. Показатель рН гидролитической стойкости минеральной ваты повышается при увеличении содержания в ней кислых окислов SiO2 и AL2O3. Однако рост количества кислых компонентов приводит к увеличению вязкости, что снижает производительность труда и ухудшает условия волокнообразования.

Подготовка сырьевых материалов

В процесс подготовки сырьевых материалов входят следующие операции: получение определенного фракционного состава сырьевых компонентов и топлива путем дробления сырья и последующего рассева его на определенные фракции; составление рабочей шихты из сырья посредством автоматического весового дозирования каждого компонента сырья и топлива; загрузка порций шихты и топлива – рабочей колоши – в вагранку или только шихты в ванные печи (электродуговой). В стадии освоения находятся циклонные и конвейерные печи.

Для подогрева шлаков применяют специальные печи – шлакоприемники.

Рис. 4. Схема подготовки сырья при получении расплава в вагранке

Для плавления в вагранках применяют только кусковое сырье с размерами частиц 20-100 мм. При плавлении в ванных печах используют сырье с размером частиц до 5 мм.

Общие требования к сырью для вагранок – недопустимость фракций менее 20 мм, которые резко увеличивают аэродинамическое сопротивление столба шихты. Оптимальный размер кусков сырья зависит от вида сырья. Кроме гранулометрического состава важной характеристикой сырья является механическая прочность кусков, которая должна быть не менее 1,5 МПа.

Использование печи того или иного типа зависит в основном от вида сырья и наличия топливных и энергетических ресурсов. Сравнение плавильных агрегатов по тепловой эффективности показывает, что электродуговая печь – наиболее эффективный плавильный агрегат. Однако при ее применении резко увеличивается расход электроэнергии.

Рис. 5. Схема подготовки сырья при получении расплава в ванных печах

Наиболее широкое распространение в минераловатной промышленности получили вагранки.

Плавление сырья

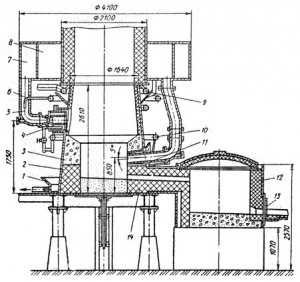

Шахтная печь – вагранка

Широкое распространение вагранок объясняется высоким коэффициентом использования тепла от сжимаемого топлива, большой производительностью при небольших габаритах, простотой конструкции, незначительными капитальными затратами и простотой обслуживания.

Вагранки представляют собой шахтные плавильные печи непрерывного действия, теплообмен в которых происходит по принципу противотока. Сырье, загружаемое в верхнюю часть вагранки, опускается вниз, превращаясь при этом в расплав, а образовавшиеся в нижней части вагранки продукты горения поднимаются вверх, отдавая тепло расплавляемому материалу. Это вертикальная печь диаметром 1000, 1250 или 1400 мм, состоящая из двух основных частей – горновой и шахтной.

В горновой, нижней части вагранки происходит горение топлива и плавление сырья. Здесь развиваются наиболее высокие температуры, поэтому горновая часть защищена водяной рубашкой – ватержакетом (4). Выше ватержакета шихта защищена от воздействия высоких температур футеровкой из шамотного кирпича. Ватержакет представляет собой металлический цилиндр с двумя стенками, между которыми находится охлаждающая вагранку проточная вода, предохраняющая корпус вагранки от перегрева. Температура воды при выходе из ватержакета не должна превышать 70ºC. Низ ватержакета закрывается двухсекционным днищем (2), подвешенным на шарнирах.

Чтобы уменьшить расход воды, целесообразно применять оборотную систему: нагретая в рубашке вода подается в охладительные устройства или охладительные бассейны, и вновь используется в ватержакете. Перепад температуры поступающей и отходящий из водяной рубашки воды при оборотном охлаждении должен составлять не более 15-20ºC, а при прямоточном – 30-40ºC.

Вагранки бывают с испарительной системой охлаждения, позволяющий резко снизить расход воды. В этом случае следует использовать только химически очищенную воду. Испарительные системы охлаждения могут быть открытыми и закрытыми. В испарительных системах допускается нагревание воды до температуры кипения (100ºC).

Воздух, необходимый для горения топлива, подается в вагранку через специальные устройства – фурмы (3), которые симметрично расположены по окружности вагранки в один – три ряда на определенной высоте, равной 0,5-0,8 диаметра вагранки от ее днища. Количество фурм диаметром 60-150 мм в каждом ряду составляет 8-16. Фурмы каждого ряда соединены между собой общим кольцевым коллектором (13) (фурменным поясом), через который воздух поступает по всему периметру вагранки.

Сортированные сырьевые материалы и кокс из расходных бункеров через весовые дозаторы подаются в загрузочное окно (6), расположенное в боковой стене вагранки. Высота рабочей зоны вагранки равна 4-5-ти ее диаметрам. Расход топлива (кокса) в вагранках составляет 18-20% массы сырья.

Нижнюю часть ватержакета, от оси нижнего ряда фурм до днища, называют горном. В горне накапливается жидкий расплав и происходит его гомогенизация по составу температур. Высота горна колеблется в пределах 600-750 мм.

Загруженные сверху сырье и топливо чередующимися слоями опускаются вниз, а образовавшиеся в нижней части вагранки продукты горения топлива – горячие газы – поднимаются вверх, передавая свое тепло верхним слоям материала.

Таким образом, сырье, опускаясь вниз вагранки, разогревается и превращается в расплав. Образовавшийся расплав вытекает из горна через летку (1) и по лотку направляется к узлу волокнообразования. Леткой называется отверстие диаметром 35-80 мм в водоохлаждаемом корпусе, вставляемом в специальный проем ватержакета.

На скорость плавления, производительность вагранки и температуру расплава влияет интенсивность дутья, которая определяется количеством воздуха на единицу площади за единицу времени и равна 40-110 м³/м²мин. Давление дутья зависит от высоты загрузки вагранки и фракционного состава сырья и кокса.

Рис 6. Вагранка для получения минерального расплава: 1 - летка, 2 - днище, 3 - фурмы, 4 - ватержакет. 5 - труба для отвода воды, 6 - загрузочное окно, 7 - искрогаситель, 8 - патрубок для сброса золы, 9 - шахта, 10 - люк для осмотра, 11 - компенсаторы, 12 - труба для подвода воды, 13 - воздушный коллектор; I - зона подогрева и сушки, II - зона плавления, III - зона перегрева

В верхней части вагранки находится искрогаситель (7) для улавливания уносимых газовым потоком искр и частиц пыли. Остывшие частицы скатываются к отверстию патрубка (8) и удаляются.

В зависимости от применяемого способа переработки минерального расплава вагранки устанавливают над уровнем пола на различной высоте (от 2000 до 3500 мм).

Плавление шихты в вагранке

Вагранку по высоте можно условно разделить на три зоны: зону подогрева и сушки сырья – I, зону плавления – II и зону перегрева (гомогенизации) расплава – III.

Зона подогрева и сушки I расположена между зоной плавления и верхним уровнем шихты. Здесь загружаемая холодная шихта подогревается за счет тепла отходящих продуктов горения топлива. В самой верхней части этой зоны при температуре 105-110ºC удаляется механически связанная влага. По мере опускания сырьевых компонентов при температуре 600-1000ºC и выше происходит термическое разложение сырья, если по химическому составу оно содержит карбонатные соединения, способные разрушаться. Если же сырье представляет собой материал, ранее прошедший термическую обработку (например, шлаки), то в этой зоне уже начинается частичное плавление шихты.

II зона – зона плавления, здесь при 1500-1800ºC сырье из твердого состояния переходит в жидкое. Образовавшийся расплав стекает по кускам раскаленного кокса в горн.

Отдельные компоненты сырьевой смеси плавятся неодновременно: легкоплавкие плавятся раньше, тугоплавкие – позднее, растворяясь в легкоплавких. Для ускорения процесса растворения тугоплавкого компонента размеры его кусков должны быть меньше, чем легкоплавкого.

III зона перегрева (гомогенизации) расплава расположена в нижней части вагранки до ее пода. В верхней части зоны III в присутствии кислорода осуществляется интенсивное горение кокса. Основной вид топлива, применяемый в вагранках, - литейный каменноугольный кокс, который обладает большой теплотой сгорания (28560-30240 кДж), высокой механической прочностью, малым содержанием летучих веществ и термической прочностью кусков. По назначению кокс подразделяют на литейный и доменный. В вагранках предпочтительнее литейный кокс, из-за его малой реакционной способности.

Обязательное условие нормальной работы вагранок – однородность кусков сырья и кокса и равномерная загрузка. Наиболее эффективно повышается производительность вагранки при интенсификации дутья, так как ускоряется горение кокса. Однако выше определенного предела потока воздуха снижается температура расплава, увеличивается его вязкость и производительность резко уменьшается.

Повышение расхода кокса способствует росту температуры расплава, но производительность после определенного предела снижается, оптимальный расход - 17-20% массы шихты. Температура расплава и производительность вагранки могут быть повышены при использовании подогретого до 400-500ºC дутья.

К недостаткам вагранок относятся: низкий коэффициент полезного использования тепла, высокие удельные затраты на топливо, плохое качество расплава и недостаточная стабильность струи расплава, неудовлетворительные санитарно- гигиенические условия эксплуатации, обусловленные применением кокса.

В то же время вагранки имеют большую производительность при небольших габаритах, просты по конструкции, требуют невысоких капитальных затрат, просты в обслуживании и ремонте, они могут быть остановлены в любое время и пущены в течение нескольких часов.

Совершенствование ваграночной плавки осуществляется в следующих основных направлениях: модернизация существующих вагранок; применение горячего дутья; создание вагранок, в которых в качестве топлива используется природный газ.

В настоящее время существуют коксогазовые и газовые вагранки, где кокс заменен на 20-30% или полностью природным газом. Это уменьшает расход дефицитного кокса, снижает затраты на тепловую энергию в 2-3 раза, обеспечивает санитарно-технические требования в производстве.

Ванные печи

Небольшие ванные печи используют для получения расплавов при производстве минеральной ваты. По своему устройству они похожи на ванные стеклоплавильные печи. Могут применяться все типы ванных печей: с подковообразным, продольным и поперечным направлением пламени. По способу использования тепла отходящих газов такие печи могут быть регенеративными и рекуперативными. Наибольшее распространение получили регенеративные печи с подковообразным направлением пламени. Для отапливания печей служит газообразное или жидкое топливо.

Ванная регенеративная печь для плавления сырья при производстве минеральной ваты состоит из плавильного бассейна (ванны), горелок (3), вертикальных воздушных регенераторов (2) и выработочной части – фидера (8). С целью подачи на переработку наиболее горячих слоев расплава дно фидера располагают выше дня бассейна.

Газоходы (1) устанавливаются для сброса отходящих газов и загрузчиков сырья. Форма бассейна варочной части (7) печи прямоугольная или суживающаяся к фидеру, глубина бассейна 500 мм.

В бассейн варочной части (7) загрузчиками или гидравлическими толкателями подается через специальные загрузочные окна (6), расположенные в боковых стенках, тщательно подготовленная шихта. В зависимости от производительности печи количество разгрузчиков с каждой стороны может быть от 1 до 4 шт. В плавильной камере установлены от 2 до 4 горелочных устройств, имеющих подковообразное направление пламени.

Рис. 7. Схема подготовки сырья при получении расплава в ванных печах

Рис. 8. Регенеративная ванная печь: 1 – газоход, 2 – регенератор, 3 - места установки горелочных устройств, 4 - свод печи, 5 - под печи,

Рис. 8. Регенеративная ванная печь: 1 – газоход, 2 – регенератор, 3 - места установки горелочных устройств, 4 - свод печи, 5 - под печи,

6 - загрузочные окна, 7 - варочная часть, 5 - фидер, 9 - водоохлаждаемая летка

Полученный в варочной части силикатный расплав поступает в фидер (8). Форма фидера, как и в выработочной части – прямоугольная. Между камерой плавления и фидером выложен порог, служащий для предотвращения поступления в фидер нерасплавленных кусков сырья. Расплав из фидера выдается через водоохлаждаемую летку (9) при центробежно-валковом способе его переработки или через фильерные питатели при фильерном способе.

Перед леткой в своде фидера установлено горелочное устройство (3) для перегрева расплава и достижения его однородности. Дно бассейна (под 5) выложено из многошамотных брусьев, которые уложены на металлические полосы, расположенные на донных балках. Стены бассейнов печи и фидера, загрузочные отверстия, влеты горелок выполнены из бакора (огнеупорного материала с большим содержанием окиси циркония и глинозема) свод и верхнее строение печи и фидера – фасонного динаса.

Регенераторы (левый и правый) размещены в одном блоке перед торцевой стеной варочной части печи и соединены с ней горелками и шлаковиками для осаждения частиц уноса сырья. Насадка регенераторов, выполненная из шамота и высокоглиноземистого кирпича, работает периодически, сначала воспринимая (аккумулируя) тепло отходящих газов из печи, а затем отдавая это тепло потоку воздуха, подаваемому на горение топлива. Насадка регенераторов позволяет нагреть воздух до 1000 ºC.

Направление движения пламени в варочной части печи изменяется автоматически, через определенные промежутки времени и, таким образом, поочередно работает то правый, то левый регенераторы.

Рекуперативные ванные печи более экономичны, чем регенеративные, но требуют изменения высокожароупорных элементов.

Рекуператор – устройство для подогрева воздуха или газа, в котором тепло передается от горячих отходящих газов к нагреваемому воздуху через поверхность разделяющей стенки. Температура плавления достигает 1600ºC.

Ванные печи в теплотехническом и технологическом отношении более совершенны, чем вагранки. В этих печах тепло передается в основном лучеиспусканием (около 95%), что обеспечивает удовлетворительную управляемость процессом плавления и получения гомогенного расплава с необходимыми свойствами. Достоинством ванных печей является так же возможность применять дешевые виды топлива (природный газ, мазут) и отсутствие требований к прочности сырья, так как сырье загружают в печь в измельченном состоянии (с размером кусков 1-2 мм).

К недостаткам ванных печей следует отнести то, что они занимают в 4-5 раз больше производственной площади, чем вагранки, при одинаковой производительности; требуют энергоемких шихтоприготовительных отделений для помола и перемешивания сырья; удельные расходы тепла в них в 2 раза превышают удельный расход тепла в вагранках.

Для получения минеральной ваты применяются также шлакоприемные ванные печи, электродуговые печи для получения силикатного расплава, циклонные печи для мелкокусковых отходов минераловатного производства и др.

Рис. 9. Шлакоприемная ванная печь:

1 - сливной желоб, 2 – печь - шлакоприемник, 3 -печь-питатель, 4 - вытяжной зонт, 5 - камера волокноосаждения, 6 – летка

Свойства расплава

Следующий этап технологии в производстве волокнистых материалов – это получение расплавов. В минеральных расплавах всегда присутствует SiO2, поэтому они называются силикатными расплавами.

При получении расплавов протекают сложные физико-химические процессы, характер которых определяется составом шихты и температурой. Во всех случая происходят процессы силикато- (400-600ºC) и стеклообразования, наиболее интенсивных при появлении жидкой фазы.

Возможность химических взаимодействий определяется законами химической термодинамики и действием кинетических факторов, таких как поверхность контакта. То есть чем мельче шихта, тем больше площадь контакта зерен компонентов, тем быстрее протекают реакции.

Для перевода твердой фазы в жидкое состояние нужно затратить энергию на преодоление сил, действующих между элементами решетки.

В настоящее время наиболее распространен взгляд на силикатные расплавы как на ионные жидкости. Стеклообразователем или сеткообразователем является кремневая кислоты. Установлено, что из всех связей О2- связь с Si4+ - самая прочная, что обуславливает наличие кремнийкислородных комплексов.

Наличие жесткой направленной ковалентной связи Si-O определяет присутствие в расплавленных силикатах устойчивых комплексных ионов (SiхОу)z, образующих анионный скелет расплава. Внутри этого каркаса преобладают ковалентные, а вне - ионные связи.

Структура силикатных расплавов определяет их свойства. Так вязкость расплавов зависит от подвижности анионного каркаса, а электропроводность от подвижности ионов, поляризующих связи Si-O.

Основными свойствами силикатных расплавов, влияющих на свойства минеральных волокон являются вязкость, поверхностное натяжение и кристаллизационная способность.

Вязкость – свойство жидкостей оказывать сопротивление перемещению одной части жидкости относительно другой, обусловленное внутримолекулярным трением. Силикатные расплавы ведут себя в основном как ньютоновские жидкости, при низких температурах наблюдается признаки структурирования, что приводит к ухудшению качества волокна.

Характер изменения вязкости от температуры определяется составом расплавов. По характеру изменения вязкости от температуры различают «длинные» – с большим интервалом вязкости и «короткие» – малый интервал температур от жидкотекучего до хрупкого состояния. Наиболее целесообразны в производстве минеральной ваты жидкие расплавы.

Поверхностное натяжение σ характеризует интенсивность поверхностных межмолекулярных (межатомных, межионных) сил в расплаве. Образование новой поверхности связано с преодолением сил поверхностного натяжения. Чем оно больше, тем большую работу нужно затратить, чтобы образовать единицу новой поверхности.

На поверхностное натяжение влияет состав и температура расплава. Окислы, входящие в состав расплава делятся на 3 группы: поверхностно-неактивные (SiO2, AI2O3, СаО и др.), промежуточные (К2О, В2О3) и поверхностно-активные (Сr2O3, SO3, WO3 и др.). Наименьшим поверхностным натяжением характеризуются SiO2 и Na2O. Снижение поверхностного натяжения благоприятно сказывается на ходе технологических процессов.

Структура и свойства силикатного расплава зависят от его химического состава. Если катион окисла является комплексообразующим, то количество его содержания в расплаве увеличивает вязкость за счет увеличения размера комплексов, это SiO2, AI2O3, Сr2O3.

При добавлении некомплексообразующих СаО, MgO, NaO, K2O и TiO2 вязкость расплавов уменьшается, так как, превращаясь в катионы, они отдают свой кислород комплексам, прекращая их рост.

Переработка силикатных расплавов в волокно происходит в основном в интервале температур 1300-1400ºС, вязкость при этом должна находится в пределах 0,5 – 5 Па∙с.

Каждый компонент влияет на свойства расплава и минеральной ваты по-разному:

SiO2 – повышает вязкость силикатных расплавов и химическую стойкость волокон в любых средах, удлиняет интервал вязкости;

В2О3 – оказывает сильное флюсующее действие, уменьшает поверхностное натяжение расплава и температуру верхнего предела кристаллизации, значительно улучшает выработанные свойства, увеличивает длину волокна, повышает устойчивость к кислотам и щелочам;

AI2O3 – повышает вязкость и поверхностное натяжение расплавов, прочность и модуль упругости волокон, устойчивость к воде, кислотостойкость, температуростойкость;

Fe2O3 – снижает вязкость расплава, повышает поверхностное натяжение и химическую устойчивость;

СаО, MgO – при высоких температурах понижают вязкость расплава, повышают склонность к кристаллизации. При содержании СаО, равном 45%, вязкость возрастает, так как образуется С2S. Влияние MgO на снижение вязкости особенно заметно при повышении содержания до 9% и более. Повышение содержания MgO за счет СаО приводит к значительному повышению химической стойкости волокон;

TiO2 – улучшает химическую устойчивость ко всем средам, является хорошим плавнем и значительно снижает вязкость расплава, но повышает склонность к кристаллизации;

ZrO2 – очень сильно повышает устойчивость ко всем средам и является единственным окислом, который делает многокомпонентные стекла устойчивыми к щелочам; увеличивает тугоплавкость расплава и повышает склонность к кристаллизации. Введение ZrO2 осуществляется, как правило, за счет SiO2;

FeO – снижает вязкость, но повышает поверхностное натяжение расплава, снижает начальную температуру разрушения волокон, одновременно повышая температуру спекания;

MnO – в небольших количествах увеличивает химическую устойчивость, снижает вязкость и склонность к кристаллизации;

Na2O, K2O, LiO – являются плавнями и снижают склонность к кристаллизации, но уменьшают устойчивость волокон в воде. Повышенное содержание K2O уменьшает поверхностное натяжение расплава.

Расплав для получения рядовой минеральной ваты содержит в основном SiO2, AI2O3, СаО и MgO. Содержание их находится в пределах (% по массе): SiO2 – 35-60, AI2O3 – 5-15,СаО – 20-35, MgO – 5-15. В небольшом количестве могут присутствовать Fe2O3, FeO, Na2O, K2O и MgO.

refdb.ru

Бизнес на производстве минеральной ваты

Производство минеральной ваты можно разбить на несколько стадий: подготовка сырья, получение волокна из расплава, полимеризация и нарезка готового материала. Минеральная вата на данный момент является отличным материалом, который имеет широкий спектр применения в различных отраслях.

- Что нужно знать о базальтовой минеральной вате перед началом производства

- Технология производства минеральной ваты

- Какое оборудование выбрать?

- Достоинства и недостатки бизнеса по производству минеральной ваты

Высокую эффективность применения данного материала специалисты отмечают и в строительной индустрии. Среди многообразия минеральной ваты, которая представлена на рынке строительных материалов, потребители выделяют уникальные свойства такого материала, изготовленного из базальтовых пород.

Что нужно знать о базальтовой минеральной вате перед началом производства

Данный материал имеет волокнистую структуру. Если перевести с английского языка «базальтовый утеплитель», то дословно можно получить «горная шерсть».

Именно из-за того, что структура материала имеет волокнистый компонент, в ней идет накопление воздуха в больших объемах. При этом такие объемы воздуха практически не перемещаются по толщине этого материала. Это объясняется наличием ряда препятствий в виде большого количества волокон. Такое свойство в комбинации с малым диаметром волокна дает возможность базальтовой вате иметь высокие теплоизоляционные свойства.

На данный момент специалисты выделяют два типа базальтовых волокон, которые встречаются в утеплителях:

- Штапельное волокно. Для данного типа характерным является его диаметр.

- Непрерывное волокно.

При этом сами базальтовые волокна, которые применяются в изготовлении минеральной ваты, могут иметь различные диаметры, от 0,6 мкм до 500 мкм.

Поэтому принято разделять волокна на следующие виды:

- Микротонкие с толщиной 0,6 мкм.

- Ультратонкие с диаметром порядка 1,0 мкм.

- Супертонкие. Их диаметр составляет 3 мкм.

- Тонкие с толщиной около 15 мкм.

- Утолщенные, в диаметре равные 25 мкм.

- Грубые. Такие волокна могут достигать в диаметре 500 мкм.

Во время процесса изготовления материал формируется в рулоны. Также часто применяется формирование его в плиты или маты. При этом материал подразделяется специалистами на нефольгированный и фольгированный виды.

Технология производства минеральной ваты

Способ, с помощью которого производится минеральная вата, был открыт на Гавайских островах. Это стало возможным, когда были найдены камни в результате извержения вулкана. Тогда нашли тонкие нити вулканической породы. Это были первые представители современных волокон, которые используются при изготовлении минеральной ваты. После этого в 1897 г. в Северной Америке получили и первую минеральную вату.

Для производства материала используется следующая технология:

- Применяется специальная печь, в которой температура достигает 1500°С.

- В печь помещается горная порода. Из нее выходит специальный огненный расплав в жидком виде.

- Далее происходит вытягивание такого расплава в волокна. Для этого применяется несколько способов, среди них центробежное дутье, простое дутье и модифицированные методы.

- Когда волокна уже сформированы, в них вводится специальное связующее вещество. Для этого может применяться технология распыления на волокна. Часто используют и полив на ковер из ваты базальтового типа. Есть еще вариант, связанный с приготовлением гидромассы.

- Чтобы минеральной вате придать дополнительные свойства при ее последующей эксплуатации, добавляется специальная смесь. Она позволяет улучшать показатели плотности, проницаемости, гидрофобности и ряд других характеристик.

- Полученный ковер, на который нанесено связующее вещество, обрабатывают термическим путем при температуре, достигающей 230°С. Это позволяет тепловому носителю провоцировать реакцию поликонденсации связующего элемента.

- Когда проведена термическая обработка базальта и туда добавлены необходимые примеси, то на выходе получаем продукт. Он имеет структуру, которая характеризуется ячеистой сеткой открытой формы. Такой продукт может работать на эффективном уровне при температуре, достигающей 1000°С. Это так называемый верхний предел рабочего диапазона температур минеральной ваты.

- В таком готовом продукте содержание веществ, имеющих органическое происхождение, не превышает обычно показателя в 3%.

- Теперь технология изготовления этого материала выходит на свою завершающую стадию. Производится нарезка в виде плит, которые необходимы для утепления. После этого выполняется упаковка материала и доставка потребителям.

Какое оборудование выбрать?

Оборудование для производства минеральной ваты состоит из шахтной печи, сушильных линий, подпрессовочного оборудования, камеры термообработки.

Достоинства и недостатки бизнеса по производству минеральной ваты

Бизнес на производстве и продаже минеральной ваты — это очень выгодно и не требует крупных вложений.

Данный продукт имеет отличные показатели в плане эксплуатации. Также данный утеплитель может эффективно применяться и при высоких температурах, которые характерны для мест с повышенным коэффициентом пожарной опасности.

Среди недостатков такого продукта специалисты отмечают свойство материала впитывать влагу. Это может значительно ухудшить его свойства тепловой изоляции, а в некоторых случаях привести и к их полной потере. Поэтому, чтобы исключить такие факторы, производители используют покрытия кашированного или алюминиевого типа.

Данный тип минеральной ваты активно используется в строительстве как эффективное средство, при помощи которого осуществляется тепловая изоляция помещений.

Перед тем как применять ее, необходимо обратиться за консультацией к специалистам, которые помогут эффективно организовать утепление дома.

Рекомендуем прочитать бесплатные книги по теме:vipidei.com

Тонкости производства минеральной ваты, этапы изготовления и лучшие производители утеплителя

Утепление — один из обязательных этапов жилого и промышленного строительства. И наиболее востребованным материалом на сегодняшний день является долговечная, негорючая, устойчивая к внешним нагрузкам и высокой влажности минеральная (каменная, базальтовая) вата. В чем секрет уникальных свойств современной теплоизоляции и через какие этапы должна пройти горная порода, чтобы превратиться в прекрасно сохраняющую оптимальную температуру в помещении базальтовая плита?

Разновидности минерального утеплителя

Разновидности минерального утеплителяСодержание статьи

Технология производства

Производство минеральной ваты начинается с выбора основного материала. Лучшие производители для этого используют не только базальт, но и другие породы — доломит, известняк, диабаз, а также отходы до металлургии (шлак). Состав того или иного утеплителя всегда хранится в секрете, что делает каждую продукцию по-своему уникальной. От особенностей рецептуры зависит гигрофобность, прочность, устойчивость к химическим, биологическим и температурным воздействиям, вес и толщина утеплителя.

Этапы изготовления минваты

Изготовление плит или рулонной теплоизоляции проходит в несколько этапов, каждый из которых делает тепло- и звукоизоляционные характеристики материала максимальными.

- Порода плавится в вагранках или других специальных печах при температуре 1500 градусов.

- Полученный расплав раздувается струей сжатого воздуха или водяного пара. Такой способ называют дутьевым. Второй метод более дорогостоящий — центробежный. При этом волокна, которые в последующем становятся основой теплоизоляции, вытягиваются со скоростью от 3 до 8 тысяч оборотов в минуту при помощи центробежной силы в центрифугах.

- Ковер из каменных нитей поливается связующим веществом (акрилом, фенолом, битумом и т. д.).

- Формуется структура изделий, от которой будет зависеть сфера применения материала.

- Далее вату подвергают термообработке при 180-230 градусах для поликонденсации связующих компонентов.

- Плиты нарезаются, упаковываются и отправляются на склад или на прилавки строительных магазинов.

Как обеспечиваются теплоизоляционные свойства?

Отличной теплоизоляционной способностью каменный утеплитель обязан хаотичному расположению волокон. Между ними остаются небольшие заполненные воздухом ячейки, которые предупреждают теплоизлучение. В доме, утепленном минплитами, не только тепло зимой, но и прохладно летом.

Важно! Если волокна размещены преимущественно в вертикальном положении, устойчивость к механическим нагрузкам повышается. Такие плиты используются при наружных работах.

Производство теплоизоляции

Производство теплоизоляцииПопулярные производители

На строительный рынок регулярно выходят новые компании, производящие теплоизоляционную продукцию. Однако список наиболее популярных брендов практически не меняется. В него входят:

- Rockwool;

- Isover;

- Knauf;

- Белтеп;

- Технониколь;

- Parok;

- Ursa.

Продукция от данных производителей имеет необходимые сертификаты качества, отличается долговечностью, простотой монтажа, износостойкостью при воздействии динамических, температурных и других нагрузок.

Заключение

При выборе теплоизоляции стоит отдавать предпочтение известным торговым маркам, использующим на своих предприятиях самые современные технологии. Как именно происходит создание утеплителя в промышленных масштабах можно узнать из следующего видео:

Вконтакте

Одноклассники

gipsohouse.ru

Технология производства каменной ваты. Ver. 2.0 - Когда меняемся мы

По следам путешествия из Новосибирска в Петербург, а из Петербурга в Челябинск на завод, расскажу про технологию производства минеральной - каменной - базальтовой ваты. Обойдемся без прелюдии, с места в карьер, так сказать.Для производства каменной ваты необходимы следующие составлющие:1. Неорганические компоненты:1.1. горные породы габбро-базальтовой группы1.2. доломит1.3. брикеты2. Органические компоненты (до 4,5%):2.1. смола2.2. модификаторы2.3. гидрофобизатор2.4. обеспыливатель

Еще необходим завод и люди :)

Производство каменной ваты - это сложный, многоступенчатый технологический процесс. Чтобы из этих ингиидиентов получилась привычного нам вида утеплитель, он проходят следующие этапы обработки:

Подготовка сырья и дозировка компонентов Сырье - горные породы габбро-базальтовой группы - доставляется по железной дороге и подается на склад системой ленточных транспортеров. Подготовка шихты (смеси исходных компонентов) происходит в автоматизированных суточных силосах. Дозаторы тщательно взвешивают сырьевые компоненты и производят отсев мелкой фракции. Крупная фракция подается на дозаторы, которые тщательно взвешивают сырьевые компоненты. В результате в вагранку поступает точно отмеренная партия шихты нужного качества. Это напрямую влияет на характеристики конечного продукта.Только после этого шихта подается в вагранку - вертикальную шахтную печь.

Расплав компонентовУстановленные на заводах ТехноНИКОЛЬ коксовые вагранки на горячем дутье позволяют получить расплав компонентов шихты требуемой температуры - 1600 градусов - и нужной вязкости. Обслуживание вагранки контролируется электроникой, что снижает влияние человеческого фактора и повышает производительность.

Схематично вагранка выглядит примерно так: источник varganka.ru источник

источник varganka.ru источник

Это отходы производства, которые потом будут вторично переработаны. Я, как романтик, вижу в этих каплях расплава на полу звезное небо.

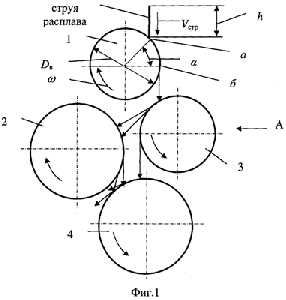

Полученный расплав направляется на многовалковую центрифугу. Применение высокотехнологичных центрифуг дает значительное улучшение качества волокна и снижает потери расплава. Под действием центробежной силы капли расплава разлетаются и вытягиваются в волокна.

В прошлом году нам не удалось увидеть этот процесс собственными глазами, но нам рассказали, что это похоже на то, как получается сахарная вата.

Многовалковая центрифуга Большая такая сахарная вата. Только из базальта.

Многовалковая центрифуга Большая такая сахарная вата. Только из базальта.

А в этом году повезло! В Челябинске удалось попасть в один из первых построенных заводов по производству каменной ваты и там есть окошки. Это действительно похоже. Только там очень, очень-очень жарко.

Вот этот самый расплав шихты - уже жидкий базальт

А в этом окошке видны клубы волокон

Потоком воздуха волокна сдуваются и попадают в специальную камеру на ленточный транспортер. В момент сдува волокно охлаждается, обрабатывается связующим и гидрофобизирующим составом. Уникальные технологии этой операции разработаны в собственном научном центре компании.

Суть технологии связывания волокна состоит в том, что вокруг форсунок впрыска установлена система электродов, создающих слабый заряд на микроскопических каплях связующего. Это обеспечивает однородность и стабильность размера частиц воздушно-капельной смеси, что позволяет более равномерно и полно обрабатывать волокна теплоизоляции, вплоть до самых мелких.

Научный центр совместно с иностранными партнерами разработал специальный многофункциональный состав для обработки волокон. В одном растворе ученые смогли совместить свойства обеспыливателя, связующего и гидрофобизатора. В результате обработки значительно улучшаются такие качества материала, как прочность, гидрофобность, долговечность. Надежная равномерная связка волокон делает материал практически не пылящим, а значит – экологически чистым.

Базальтовое волокно, обработанное связующим и гидрофобизатором, поступает на ленточный транспортер. По нему тонкое минераловатное полотно попадает на маятниковый раскладчик, который формирует ковер необходимой толщины и равномерной плотности.

Маятниковый раскладчик. Источник.

Маятниковый раскладчик. Источник.

Вот так это выглядит в реальном времени

После маятникового раскладчика «ковер» поступает на гофрировщик-подпрессовщик, который придает будущему изделию гофрированную структуру за счёт частичной вертикальной ориентации волокон. Это придаст теплоизоляционным плитам высокую прочность на сжатие и отрыв слоев.

Гофрировщик-подпрессовщик. Источник.

Гофрировщик-подпрессовщик. Источник.

Узел нарезки. Сформированный «ковер» поступает в камеру полимеризации, где под действием горячего воздуха температурой 200-250 градусов Цельсия происходит отверждение связующего.Все технологические процессы на линии так же контролируются автоматикой. Затем минераловатный ковер разрезается на плиты заданных размеров системой дисковых продольных и поперечных пил. Точность нарезки существенно облегчает последующий монтаж продукции потребителем.

Упаковка готовой продукции.Готовая к применению продукция упаковывается в термоусадочную пленку, которая выступает гарантией сохранности материала.Пачки с продукцией автоматически штабелируются на поддоне, и далее готовый поддон с продукцией упаковывается по технологии «стреч худ» (stretch hood), которая снижает транспортные расходы и трудозатраты за счет увеличения скорости погрузки-разгрузки, но самое главное, позволяет клиентам хранить материал на открытом складе или стройплощадке без потерь физико-механических показателей материала.

Естественно, каждая партия продукции проходит испытания в лаборатории, где проверяются такие характеристики как теплопроводность, прочность на сжатие, прочность на отрыв слоев, водопоглащение и многие другие. Только материалы, прошедшие все испытания и получившие паспорт качества, допускаются к поставке.

Весь процесс одной картинкой:

На сегодняшний день сферу применения плит из каменной ваты можно разделить на пять группы:- Плоские кровли- Фасады- Общестроительная изоляция- Техническая изоляция- Огнезащита

Мы вот зачеканку в квартире переделывали с помощью таких минераловатных плит. Сейчас раздумываю как "охладить" мансардный этаж на даче, а то там только грибы сушить сейчас.

Ну и в завершение, зажигательные картинки с мужчиной!

09 июня этого года состоялось открытие новой линии по производству каменной ваты в Челябинске. Репортаж соткрытия.

komiksa.livejournal.com