Как выбрать клей холодная сварка – виды, особенности. Клей для чугуна

Клей холодная сварка для металла, для чугуна, для линолеума: фото

Холодная сварка — это специальный клей, посредством которого осуществляется соединение различных элементов, выполненных из того либо иного материала. Особенность подобного крепления заключается в том, что производится оно при отсутствии температурного воздействия.

Применение холодной сварки

Холодная сварка

Обычно такой клей используется для соединения следующих материалов:

- Металл.

- Чугун.

- Линолеум.

Клей холодная сварка делится на несколько разновидностей:

- Жидкие составы, включающие в себя два компонента. Непосредственно перед началом работы с клейкой массой ее следует смешать со специальным отвердителем.

- Пластилинообразные вещества, которые выполнены в виде однослойных либо двухслойных брусков. Если эксплуатируется последний вариант, то перед

- использованием имеющиеся слои необходимо смешать друг с другом.

- Универсальные составы, применяемые для склеивания таких материалов, как металл, ПВХ, древесина и прочее.

- Специальные массы, в которых содержится металлический компонент.

- Составы, предназначенные исключительно для работы с деталями автотранспорта.

- Вещества, применяемые в случаях, когда возникает необходимость выполнения сварочных работ под водой.

Металл

Холодная сварка, которая предназначена именно для металла, включает в себя следующие компоненты:

- Эпоксидные смолы. Данные составляющие наделяют состав пластичностью и однородностью структуры;

- Металлический компонент, который является наполнителем;

- Определенные добавочные вещества, выполняющие вспомогательные функции;

Таким образом, сварка для металла — это полимерное вещество, обладающие отличными склеивающими способностями, которые предполагают некоторую деформацию клейкой массы, провоцирующую ее частичное проникновение в обрабатываемую поверхность.

Состав холодная сварка обеспечивает значительную прочность соединения при условии правильного применения состава, а также оптимальной подготовки материала к указанной операции. Однако использовать данную клейкую массу для металла наиболее целесообразно лишь в случае необходимости проведения не объемных ремонтных манипуляций.

Линолеум

Состав холодная сварка, предназначенный для работы с линолеумом, состоит из таких компонентов:

- — тетрагидрофуран;

- — пластификаторы;

- — поливинилхлорид.

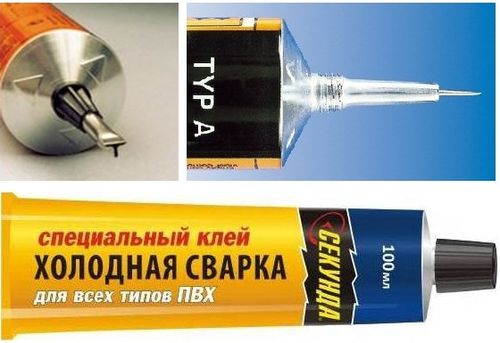

Такой состав дает возможность несколько расправлять края склеиваемого материала посредством самого клея. Основная особенность данного типа сварки заключается в различности ее поведения при соприкосновении с тем либо иным типом линолеума. Такая характеристика определила то обстоятельство, что данный состав разделился на три основных вида:

Клей типа “А”

Указанный вид используется в случаях с достаточно твердым материалом. Консистенция этого состава для линолеума отличается значительной текучестью, поэтому оставляет довольно тонкий шов.

Клей типа “С”

Данная холодная сварка предназначена для линолеума, который относительно долго пребывает в режиме эксплуатации и подлежит ремонту. Консистенция сего вещества более густая, что и определяет специфику его применения.

В результате заполнения шва, что несколько разошелся под влиянием времени, на месте возникновения дефекта образуется новая полосочка материала.

Клей типа “Т”

Этот тип также предназначен для линолеума, выполненного из ПВХ, однако уже с применением полиэстера. Состав для линолеума указанной модификации используется, обычно, профессиональными строителями.

Чугун

Для чугуна также применим состав холодная сварка. Достаточно часто его используют в бытовых условиях при исправлении некоторых дефектов, которые проявляются в радиаторах отопления.

Для чугуна сгодится универсальный состав либо клейкая масса, имеющая в себе металлический компонент. Стоит отметить, что сварка данных видов может использоваться для чугуна лишь в случаях, когда требуется заделать незначительную пробоину или соединить негабаритные детали. Такая ситуация объясняется сравнительно низкой прочностью сварочных швов.

Выбор

Нынче на рынке присутствует достаточно большой выбор клейких субстанций для различного рода материалов. Наиболее популярным является клей “Алмаз” .Его технические и эксплуатационные характеристики соответствуют всем установленным нормативам, что определяет высокое качество работы с указанным составом.

“Алмаз” (фото) подходит для всех поверхностей, которые можно соединить посредством клея холодная сварка. Однако, покупая вещество под названием “Алмаз” необходимо руководствоваться некоторыми правилами.

Самое главное из этих правил гласит, что не нужно думать, будто клей “Алмаз” универсальный, ровно, как и состав любой другой марки, является идеальным средством, при помощи которого можно скрепить что угодно.

Безусловно, универсальная холодная сварка способна соединять достаточно большое количество наименований материалов, однако эта же характеристика способствует снижению качества выполненных швов.

Именно поэтому, как бы клей холодная сварка не назывался, выбирать необходимо исключительно тот вариант, который подходит для работы в конкретном случае.

kleiexpert.ru

«Холодная сварка» – нечто большее, чем просто клей + Видео

1 Классическая холодная сварка для металла, алюминия, чугуна

Прежде чем рассказывать о клее, хотелось бы кратко напомнить суть классической "холодной" технологии выполнения сварочных мероприятий. Под таковой понимают методику соединения металлических изделий при комнатной температуре без процесса нагрева свариваемых деталей внешними источниками.

Рекомендована данная технология для тех ситуаций, когда обычную, например, электродуговую сварку, применять нецелесообразно (по экономическим либо сугубо физическим причинам), в частности, для следующих наиболее распространенных:

- высокая вероятность коробления конструкций, подвергающихся свариванию;

- образование существенных напряжений внутри соединяемых изделий;

- крупные геометрические размеры деталей.

Сварка по металлу без нагрева осуществляется с использованием специальных установок, которые могут инициировать направленную одновременную деформацию поверхностей, прошедших предварительную тщательную очистку, в комбинации с их напряженным нарастающим состоянием. Подобное сочетание гарантирует создание высокопрочного монолитного соединения изделий.

Рекомендуем ознакомиться

Указанная технология идеальна для сварки разнородных металлов, которые:

- характеризуются повышенным уровнем чувствительности к нагреву;

- могут формировать интерметаллиды.

Чаще всего по "холодной" методике сваривают свинец, медь, кадмий, алюминий, серебро, никель, железо. Свариваемые изделия соединяются посредством вдавливания с двух или одной стороны пуансонов внахлест. Сварку допускается производить в виде отдельных точек либо непрерывного шва.

Увеличение напряженного состояния в сварочной области и снижение коробления изделий при этом обуславливается наличием возле вдавливаемого пуансона зоны обжатия.

"Минусом" описанной технологии принято считать то, что в процессе соединения возникают некоторые затруднения технического плана, связанные с образованием на небольшой площади поверхности двух значительных давлений, а также с необходимостью устранять протекания свариваемого материала между пуансоном и прижимом.

Других, сколько-нибудь серьезных недостатков "холодная" метода не имеет. Но, к сожалению, использовать ее допускается лишь для указанной выше номенклатуры материалов. В большинстве случаев точечная сварка без нагрева применяется:

- в процессе изготовления приборов бытового назначения и теплообменных устройств;

- для соединения медных наконечников и проводов из алюминия, а также непосредственно проводов из этих материалов;

- в электромонтажной производственной сфере.

2 Клей Холодная сварка – как пользоваться, инструкция по применению

Интересующий нас клей представляет собой специальный состав, состоящий из двух основных компонентов. По консистенции и внешнему виду он похож на обычный пластилин. Особенность состава такова, что каждый из двух его компонентов по отдельности с химической точки зрения является абсолютно неактивным. А вот при смешивании ингредиентов стартует мощный химпроцесс, который позволяет надежно склеивать различные поверхности.

В описываемые клеящие составы, которые, по сути, являются своеобразной шпаклевкой, входит оксид железа, различные виды металлических порошков, кварц и другие материалы, характеризуемые очень высокой адгезией к всевозможным строительным материалам (керамика, стекло, металл, древесина, пластик и так далее). При помощи подобного клея можно сваривать без лишних затрат:

- бытовые инженерные коммуникации, например, трубы, по которым подается вода в квартиру;

- разнообразные инструменты, санитарно-технические приборы (унитазы, раковины), аквариумы и зеркала;

- предметы меблировки;

- элементы транспортных средств (аккумуляторные батареи, радиаторы, баки для горючего, головки блока цилиндров, глушители и многие другие).

Клей отлично противостоит влиянию любых агрессивных сред, по уровню прочности соединения его эффективность практически на все сто процентов идентична обычной горячей сварке. Рассматриваемые нами составы способны в процессе затвердевания увеличиваться в объеме. Благодаря этому свойству, их активно применяют при необходимости ремонта труб и каких-либо агрегатов, в которых имеется жидкость.

После высыхания сваренные поверхности разрешается окрашивать, обрабатывать на токарных установках, нарезать на них резьбы и просверливать отверстия. В зависимости от производителя клея и компонентов, входящих в его состав, могут изменяться некоторые нюансы его использования. Но в целом обобщенная инструкция применения клеящего состава выглядит следующим образом:

- Перед соединением деталей следует обезжирить и тщательно зачистить их поверхности.

- Сам процесс сваривания изделий, а также операцию соединения компонентов клея в одну массу, пригодную для эксплуатации, следует выполнять в хорошо проветриваемом помещении. Если вы не прислушаетесь к этому совету, есть очень высокая вероятность получить серьезные раздражения слизистых органов обоняния и зрения.

- Смешивание ингредиентов клея осуществляется в емкости, специально выделенной для этой цели. Перемешивание компонентов производят до тех пор, пока масса не обретет однородную вязкость и цвет. Не забывайте, что готовый состав необходимо использовать достаточно быстро – в течение периода времени от 10 минут до 1 часа. Годность конкретного клея после его получения из двух отдельных компонентов указывается в инструкции производителя.

- Готовую смесь наносят на поверхности соединяемых конструкций и прижимают их друг к другу без чрезмерных усилий. Выступившие излишки клеящей массы легко удаляются тряпкой, смоченной в воде или растворителе, либо сухой ветошью.

- Сваренные изделия оставляют в состоянии покоя на 5–60 минут. За этот период (для каждой марки клея он будет разным) состав "схватится" (произойдет его первичное застывание). Полностью он застынет не раньше чем через 2–24 часа (все зависит от марки продукции и температуры воздуха в помещении).

3 Популярные марки клея для сварки без нагрева

Сейчас в продаже имеется огромное количество составов (и импортных, и отечественных) для выполнения "холодных" сварочных работ. Мы составляли список некоторых из них, которые можно без труда найти на полках строительных магазинов:

- "PERMATEX Cold Weld": эффективный и по-настоящему универсальный клей, легко справляющийся с различными материалами. При испытаниях он продемонстрировал великолепное противодействие нагрузкам на отрыв и на сдвиг.

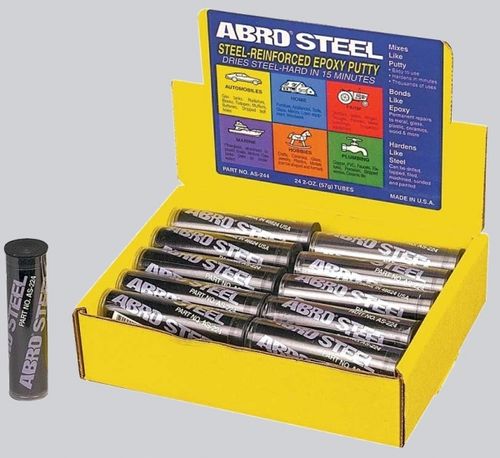

- "Abro Steel": рекомендуется для ремонта баков, в которых хранятся жидкости, санитарно-технических бытовых устройств. Гарантирует безупречный уровень герметичности сварки подобных конструкций.

- "Титан": справляется с любыми нагрузками механического характера, отличается доступной ценой.

- "WURTH Liquid": оптимален для склеивания металлических деталей.

- "Cold Weld PERMATEX": широко известный и достаточно-таки востребованный состав для выполнения сварочных работ в домашних условиях.

tutmet.ru

"Холодная сварка" - клей, но не сварка

Сейчас на рынке представлено множество клеевых смесей и клеевых стержней под общим торговым названием "Холодная сварка" или "Быстрая сталь". На самом деле никакого отношения к сварке они не имеют потому что:

Холодная сварка сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частейЭто не холодная сварка т.к. не происходит пластической деформации соединяемых деталей.

Сварка процесс получения неразъемных соединений деталей посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, или совместном действии того и другогоЭто не сварка, поскольку нет нагрева или пластического деформирования и тем более установления межатомных связей между соединяемыми частями.

ВНИМАНИЕ! Если вам все-таки интересно: "Что такое холодная сварка?" см. статью Холодная сварка металлов – никакого волшебства!

В данной статье мы подробно остановимся на рассмотрении клея и стержней "Холодная сварка".

"Холодной сваркой" называют композиционные полимерные материалы, используемые как для ремонта металлов (сталь, чугун, алюминий, медь, титан и т.д.), так и для ремонта изделий из дерева, пластика и керамики.

Клей "Холодная сварка" двухкомпонентный и поставляется в двух тюбиках:

- эпоксидная смола с пластификатором и наполнителем

- отвердитель

Рисунок 1 – Двухкомпонентный клей

Эпоксидные смолы в чистом виде непрочны и плохо выдерживают вибрации и ударные нагрузки, именно поэтому необходим пластификатор (компонент для повышения эластичности эпоксидной смолы). Наполнитель необходим для предания особых свойств эпоксидным смолам: теплопроводности, термостойкости, абразивостойкости и т.п. В зависимости от требуемых свойств "холодной сварки" в качестве наполнителя выступают порошки металлов (алюминий, сталь, чугун и т.д.) а также минеральные и искусственные наполнители.

В качестве отвердителя преимущественно используют полиэтиленполиамин или аминный отвердитель, который вступая в химическую реакцию с эпоксидной смолой, производит процесс затвердевания.

Механические свойства, время застывания, рабочая температура и область применения клея "холодная сварка" зависит от входящих в его состав компонентов.

Ниже представлена обобщенная инструкция для клея и замазки "холодная сварка", которая может меняться в зависимости от марки и производителя:

Инструкция для клея "холодная сварка":

- Перед "сваркой" тщательно зачистить и обезжирить поверхность. Поверхность должна быть чистой, сухой без следов масла и жира.

- Подготовку клея и "сварку" производить в проветриваемом помещении. Пары клея могут оказывать раздражительное действие на слизистую глаз и носа.

- В емкость для смешивания выдавить в равных объемах (для разных клеев объемы могут быть разными) компоненты клея и тщательно смешать до получения однородной по цвету и вязкости массы. Время использования клея в зависимости от температуры окружающей среды, марки и производителя - от 10 до 60 минут.

- Нанести клей на обе "свариваемых" поверхности деталей и соединить вместе. Удалить излишки клея сухой или смоченной в растворителе тряпкой. При соединении поверхности нет необходимости прикладывать большие усилия или использовать пресс.

- Оставить склеиваемую деталь для первоначального застывания клея, в зависимости от марки и производителя минимум от 5 - 60 минут, в состоянии покоя.

- Время полного застывания клея зависит от температуры окружающей среды и марки, и варьируется в пределах от 12 до 24 ч.

- Хранить в сухом помещении при температуре 25±10°С.

Стержни или замазка "холодная сварка" производится в виде двух однородных или одного двухслойного бруска.

Рисунок 2 – Срез двухслойного бруска

Инструкция для замазки "холодная сварка":

- Перед "сваркой" тщательно зачистить и обезжирить поверхность. Поверхность должна быть чистой, сухой без следов масла и жира.

- Отрезать нужное количество клея, смочить руки водой или одеть защитные перчатки и тщательно размешать клей 3 - 5 минут до состояния пластичности и однородности. В процессе смешивания замазка может нагреться. Время использования клея в зависимости от температуры окружающей среды, толщины слоя, марки и производителя - от 4 до 60 минут.

- Нанести необходимое количество компаунда для ремонта или формовки детали. Для разглаживания допускается использовать мокрый шпатель.

- Оставить деталь для застывания замазки от 10 до 60 минут в зависимости от температуры окружающей среды, толщины слоя, марки и производителя.

- Время полного застывания замазки зависит от температуры окружающей среды и марки, и варьируется в пределах от 12 до 24 ч. После чего можно произвести шлифовку и покраску места "сварки"

- Хранить в сухом помещении при температуре 25±10°С.

Рекомендации по применению "холодной сварки":

1. Склеивать только материалы, указанные в инструкции к "холодной сварке"

2. Применять холодную сварку только для условий указанных в инструкции (температура, влажность, маслостойкость и т.д.)

3. Для стыковых и нахлесточных соединений плоских деталей лучше применять клей, а для таврового, углового соединения или заделки отверстия – замазку

Рисунок 3 – Результат применение "холодной сварки" для склейки разбитого вазона

Рисунок 4 – Применение "холодной сварки" для заделки отверстий в крышке

4. При исправлении трещины в горизонтальном или в вертикальном положении предпочтение стоит отдать замазке. Но также допускается применение и клеевой смеси при условии использования армировочной сетки, заплатки из стеклоткани или металлической сетки. Напоминаем, что при исправлении трещин концы трещины необходимо обязательно засверлить.

Рисунок 5 – Применение замазки "холодная сварка" для заделки отверстия в трубе

Рисунок 6 – Применение замазки для таврового соединения трубы с пластиной

5. При исправлении вмятин независимо от положения предпочтительно использовать замазку, но при необходимости вмятину на горизонтальной поверхности можно залить клеем.

weldering.com

Холодная сварка для батарей отопления

Холодная сварка для чугуна, это разновидность неразъемного скрепления двух или нескольких деталей, актуален такой способ соединения при ремонте и замене чугунных радиаторов отопления, а так же других изделий из чугуна.

Холодная сварка для батарей отопления.

Рассматривая характеристики холодной сварки для чугунных батарей, сразу можно заметить, что это не вид сварки, а специальная клеевая масса основой которой служат наполнители из эпоксидной смолы и чугунного порошка, со специальными добавками для прочности. Сегодня при ремонте радиаторов отопления очень часто используют холодную сварку чугуна, клей не сложен в обращении и не требует специальных навыков при работе с ним, все очень просто:

- Для заделки сквозного отверстия или удаления свищей, если это происходит в отопительный сезон, необходимо перекрыть доступ потока горячей воды.

- Место протекания воды вычищают от краски или ржавчины, обезжиривают при помощи куска ветоши и технического спирта, ждут пока обработанная поверхность, станет сухой.

- Небольшой кусок холодной сварки мнут рукой, а затем прикладывают к месту заделки и вдавливают его. После прижимают клей при помощи сухой ветоши от 10 до 15 минут.

- Застывание холодной сварки батареи произойдет в течение 30 минут, а полного отвердения клеевой массы придется ждать примерно 24 часа.

Нужно знать, что холодную сварку не применяют при температуре менее плюс 5 градусов. При выполнении работ с такими видами клея, необходимо работать в защитных резиновых перчатках и специальных очках.

Случаи, когда не применяется традиционная сварка.

Для того, чтобы полностью раскрыть тему холодной сварки, под которой многие понимают метод скрепления чугунных изделий при температуре в помещении, без использования нагрева соединяемых материалов. Необходимо рассмотреть примеры, когда применять, к примеру, электросварку или газовую сварку невозможно. Не используют традиционную сварку в следующих случаях:

- Большая вероятность того, что изделие подвергаемое свариванию может покоробиться.

- В момент сварочных работ, возможно, образование существенного напряжения изнутри соединяемых материалов.

В этих случаях лучше всего использовать клей холодную сварку, предварительно тщательно зачистив и подготовив поверхности. Подобное сочетание выполнит создание очень прочного клеевого соединения деталей.

Инструкция пользования.

Прежде всего, выбрав для себя клей холодную сварку для батарей отопления, купив его для использования, не забудьте ознакомиться с инструкцией по применению.

Этот клей состоящий из двух элементов, представляющих основу клеевой массы, внешне очень напоминающих обычный пластилин. Особенность этих обеих масс такова, что каждый элемент отдельно не может быть активным компонентом. Но в случае перемешивания этих обеих масс начинается мощная химическая реакция, при помощи которой, возможно, соединять очень прочно различные склеиваемые элементы.

Эта холодная сварка превосходно противостоит любой агрессивной среде, по уровню соединения изделий, ее эффективность фактически такая же, как и электродуговой или газовой сварки. Необходимо так же пояснить, что эти составы клея в момент затвердевания расширяются в объеме. Благодаря, этой характеристики, данную холодную сварку активно используют для ремонта чугунных радиаторов отопления и склеивания комплектующих деталей к батареям. После полного отвердения и высыхания, поверхность чугунных изделий, возможно, зачищать, красить краской, обрабатывать при помощи токарного станка, делать резьбу, сверлить отверстия.

В настоящее время, клей холодная сварка для чугуна, купить не составит особого труда. Такое клеевое изделие можно приобрести в специализированной торговой сети или заказать в интернет-магазине с доставкой непосредственно по адресату потребителя.

Сегодня в продаже имеется большое количество различных видов холодной сварки для чугуна, цена зависит от качества изделия. Отечественная продукция стоит дешевле импортного товара, но при этом она уступает зарубежным аналогам. При этом специалисты советуют приобретать импортные виды клея холодная сварка.

После полного отвердения и высыхания, поверхность чугунных изделий, возможно, зачищать, красить краской, обрабатывать при помощи токарного станка, делать резьбу, сверлить отверстия.

klej-svarka.ru

| Применяется при ремонте металлических и неметаллических деталей для их склеивания и крепления, заделки трещин, раковин, пробоин, восстановления неподвижных посадок и резьбовых соединений. Технологический процесс склеивания состоит из следующих этапов:1. Подготовка поверхностей к склеиванию. Она включает в себя механическую обработку (при необходимости), очистку от грязи и оксидов, тщательное обезжиривание (авиационным бензином, ацетоном, спиртом). Шероховатость поверхности должна соответствовать Rz=20 мкм.2. Приготовление и нанесение клея (кистью или шпателем) на поверхность. Слой клея должен быть равномерным толщиной около 0,1 мм при условии отсутствия в нем пузырьков воздуха. При заделке пустот и зазоре между склеиваемыми деталями свыше 0,15 мм слои клея чередуют с прокладками из стеклоткани или приготовляют пасты внесением в клей наполнителей — металлических порошков, цемента марки 500, стекловолокна, графита и др. Участки поверхности, не подлежащие склеиванию, изолируют слоем резинового клея, воска, мыла и др.3. Совмещение склеиваемых поверхностей, исключающее самопроизвольное их смещение. До отвердения клея поверхности должны выдерживаться под давлением 0,3—1 МПа с помощью струбцин, пневмо- и гидропрессов. Процесс склеивания может выполняться как с подогревом с помощью различных нагревателей, так и без подогрева.4. Испытание на прочность или герметичность.5. Окончательная механическая обработка при необходимости с применением охлаждающей жидкости или без нее в зависимости от теплостойкости клеевого соединения.При работе с клеями, содержащими токсичные вещества, необходимо соблюдать соответствующие меры безопасности. Типы клеев и их основные характеристики

|

www.webrarium.ru

Ремонтируем блок цилиндров ч.6 – клей вместо сварки

«Упустил масло» - так описал свой случай один из водителей. Упустил - значит, не проверил вовремя. И мотор остался без масла. Последствия понятны: «застучал» шатунный вкладыш. Кончилось тем, что шатун оборвался и, попав между коленвалом и стенкой блока, пробил в блоке цилиндров хорошую дыру.

Такой блок, конечно, надо менять. Но он стоит денег, и немалых. Так что варианты хоть и есть, но реальный выход из положения они обеспечивают далеко не всегда.

А если все-таки блок не менять? Попробовать его отремонтировать? Что ж, дело хорошее, только непростое, требующее знаний и некоторого опыта.

Варить или не варить?

Принципиально можно отремонтировать блок цилиндров с любыми повреждениями. Весь вопрос в том, насколько это экономически оправданно.

Конечно же, прежде чем начинать исправление таких сложных повреждений, как пробоины, необходимо наметить технологию ремонта. Самый важный вопрос - каким способом заделывать пробоину. От этого зависит и трудоемкость работы, и потребность в специальном оборудовании и инструменте, и в конечном счете - надежность двигателя после ремонта.

Традиционным способом ремонта пробоин в блоке цилиндров считается сварка. Однако просто взять и заварить пробоину трудно. Локальный нагрев в зоне сварочного шва всегда приводит к возникновению больших напряжений при остывании блока. А это опасно - могут образоваться трещины. Но даже если обойдется без трещин, сильный нагрев все равно даром не пройдет, и после остывания блок может оказаться деформированным.

Конечно, результат сильно зависит от квалификации сварщика и используемого оборудования. Например, если перед сваркой блок подогреть, а после - медленно охладить, то напряжения будут заметно снижены. Значит, и деформации уменьшатся, и трещины, скорее всего, не появятся. Правда, такой процесс требует специальной печи, а это уже не так дешево. Кстати, хорошее сварочное оборудование тоже не отличается дешевизной. У сварки есть и другие недостатки, связанные с материалами, из которых изготавливаются блоки цилиндров. Так, легирующие элементы, присутствующие в металле, нередко мешают получению качественного сварного шва.

Когда пробоина заварена, прочность и жесткость блока, нарушенные в результате поломки, будут восстановлены. Но это вовсе не значит, что отремонтированный блок обретет былую герметичность. Ее обязательно нужно проверять - и при необходимости дополнительно герметизировать шов, например, с помощью различных клеевых композиций.

Вот и получается, что во многих случаях сварка - довольно сложный и не самый удачный способ ремонта. А какой лучше? Однозначно не ответить, но альтернатива сварке все же есть.

Как заклеить пробоину

Итак, применяемая технология должна быть доступной и недорогой, то есть не требовать дорогостоящего оборудования, инструмента и материалов; она должна выполняться персоналом средней квалификации и обеспечивать высокую надежность двигателя после ремонта. Всем перечисленным требованиям вполне удовлетворяет способ ремонта с помощью клеевых композиций.

Вы удивлены? Напрасно. Технология клейки блоков давно проверена и успешно применяется рядом специализированных мастерских по ремонту двигателей.

Любую клеевую композицию, как и сварку, нельзя применять просто так, что называется, в лоб. Надо обязательно соблюдать требования, которые уже достаточно хорошо отработаны. Коротко сформулируем задачу: надо заделать пробоину в блоке, обеспечив высокую прочность и герметичность стенки после ремонта. Решение ее доступно любой мастерской или СТО.

Начинать, как и всегда, надо с подготовки. Необходимо тщательно зачистить поверхность вокруг пробоины (и внутри, и снаружи блока) на ширину 20-25 мм. Далее следует вырезать и подогнать накладки из листовой стали толщиной 0,7-0,8 мм. Для того, чтобы с нахлестом 15-20 мм закрыть пробоину с двух сторон - изнутри и снаружи. Поскольку форма накладок, скорее всего, получится сложной, повторяющей «рельеф» поверхности блока, вначале лучше сделать картонные шаблоны, а уже затем по ним вырезать накладки.

Накладки подгоняют по месту, обстукивая молотком так, чтобы обеспечить их точное прилегание к блоку. Там, где есть полное прилегание, размечаются и сверлятся отверстия. Для этого накладка прижимается к блоку, и сверлом 5,0-5,2 мм делаются сквозные сверления через накладку в стенке блока. Отверстия должны располагаться равномерно по контуру пробоины с шагом 40-50 мм. Отверстия в накладках рассверливаются до 6,5 мм, а в отверстиях блока нарезается резьба М6. Там, где стенки блока достаточно тонкие (менее 8-10 мм), можно рассверлить отверстия в блоке до 6,5 мм, чтобы затем одним болтом притянуть обе накладки - и снаружи, и изнутри.

Нелишним будет предварительно собрать конструкцию - поставить и затянуть все болты, чтобы проконтролировать, как встают накладки на блок и заворачиваются болты. Осталось тщательно зачистить поверхности накладок, все обезжирить ацетоном и приступить к финальной стадии ремонта - нанесению клеевой композиции. А что наносить?

Действительно, широко распространенная в прошлом эпоксидная смола сегодня не годится. Например, без наполнителя она вытечет из зазоров между накладками и блоком. Без пластификатора тоже ничего не получится - затвердевшая смола треснет, поскольку блок цилиндров постоянно испытывает циклы нагрева-охлаждения, приводящие к опасным для смолы напряжениям.

Более удачны композиции типа «холодной сварки». Основа у них, как правило, та же, эпоксидная, но свойства за счет добавок лучше - и прочность, и пластичность, и адгезия. Некоторые из этих материалов выдерживают высокие температуры - до 250-3000С, что для двигателя не будет лишним.

Но мы из имеющихся вариантов выбрали композицию американской фирмы Belzona.

Для ремонта чугунных деталей в программе фирмы имеются композиции с мелкой чугунной крошкой, идеально подходящие для блоков цилиндров. Ну и, конечно, многолетний опыт использования этих композиций для ремонта блоков - он тоже немалого стоит. Единственный, по нашему мнению, недостаток материалов Belzona - сравнительно высокая цена (более 100 долл. США за килограмм).

Смешав компоненты в необходимой пропорции (1:3 по объему), наносим их на стенку блока по контуру пробоины и прижимаем одну из накладок. После этого пробоина заполняется композицией и устанавливается вторая накладка. Между накладками должно оказаться столько композиции, чтобы при затягивании болтов часть ее выдавилась по всему контуру накладок.

Когда композиция отвердеет, останется только срезать выступающую часть болтов (из эстетических соображений или если они чему-нибудь мешают) и покрасить блок.

www.motornn.ru

Особенности термостойкого клея для металла

Клеящие составы относятся к достаточно простым в обращении средствам соединения заготовок и деталей самого различного типа. Термостойкий клей для металла в этом смысле не является исключением, поскольку позволяет обходиться без сварочной процедуры.

В отличие от прежних времён, когда клеевые вещества подготавливались в основном из натуральных составляющих, современные производители предпочитают использовать синтетические полимеры.

Термостойкие клеи относятся к категории специальных химических соединений, отличающихся высокой степенью устойчивости к повышенным температурам.

Условия применения

С помощью термостойких составов при желании можно склеить не только металл, но и такие прочные и твёрдые материалы, как стекло, керамика и кирпич. После склеивания заготовок в условиях сильного нагревания и последующего резкого остывания крепящие свойства таких клеев практически не меняются.

Достоинство термостойкого клея позволяет применять его при различных строительных и ремонтных операциях:

-

возведение печей и каминных построек;

возведение печей и каминных построек; - облицовка печек и стен керамической плиткой;

- укладка так называемого «тёплого пола»;

- ремонт изделий из стекла и металла.

Эксплуатационные характеристики термостойких клеев для металла зависят от набора входящих в них наполнителей и других компонентов.

Так, наличие в клее песка, цемента и специальных пластификаторов обеспечивает его устойчивость к механическим деформациям. А введение особых синтетических добавок заметно повышает термостойкие качества крепящего вещества, которое прекрасно склеивает металлы в условиях повышенных температур.

Характеристики клеящего состава типа «300»

Качественные термостойкие клеи, применяемые для металла в условиях высокотемпературного режима эксплуатации, имеют следующие рабочие характеристики:

- равномерность (линейность) расширения в различных направлениях;

- нижняя граница температурной устойчивости – 300 ℃;

- высокие показатели износостойкости, влагостойкости и теплопроводности;

- экологичность и универсальность, позволяющая использовать термостойкий клей при любом виде отделочных работ.

При использовании термостойких смесей для склеивания разнородных материалов (из металла и пластика или из металла и кирпича) следует побеспокоиться о том, чтобы каждый из них удовлетворял условиям термостойкости.

Жаростойкий состав для склеивания металлов типа «300» продаётся в фирменных тюбиках определённой ёмкости и конфигурации.

Особенности составов

Еще не так давно при сооружении кирпичной печи или камина в качестве связующей смеси использовались цемент или огнеупорная глина. В настоящее время при организации печных работ применяются жаростойкие клеи, способные выполнять свои функции при температурах вплоть до +1000 ℃.

Еще не так давно при сооружении кирпичной печи или камина в качестве связующей смеси использовались цемент или огнеупорная глина. В настоящее время при организации печных работ применяются жаростойкие клеи, способные выполнять свои функции при температурах вплоть до +1000 ℃.

Выбирая клей для металла или керамики, обеспечивающий надёжное сцепление строительных составляющих, следует учитывать его химическую активность (токсичность).

Чем ниже показатель токсичности у термостойкого клея, тем более пригоден он для применения в условиях жилых помещений.

Отметим также, что некоторые производители термостойких смесей добавляют в них огнеупорную глину, обеспечивающую надежное сцепление склеиваемых материалов.

Для повышения прочности образуемых соединений в отдельные виды жаропрочного клея добавляется особый армирующий элемент, в качестве которого может использоваться шамотное волокно, например.

Необходимость в таком изделии чаще всего возникает при сооружении печей из шамотного кирпича, которым обычно выкладывают топочные камеры этих построек.

Для облицовки отопительных систем керамической плиткой применяются схожий по структуре термостойкий клей.

От уже рассмотренных ранее образцов он отличается тем, что содержит специальные синтетические добавки, обеспечивающие повышенную пластичность рабочего слоя.

Эти же крепящие составы могут использоваться при монтаже элементов тёплого пола с целью их надёжной фиксации на произвольно выбранном жёстком основании.

Склеивание алюминия

Перед тем как выбрать подходящий клей для алюминия – следует вспомнить о том, что этот металл очень сложен в обработке (включая его склеивание). Дело в том, что в нормальном состоянии на поверхности металла всегда имеется твёрдая оксидная плёнка, существенно снижающая его адгезию с клеящей смесью.

Перед тем как выбрать подходящий клей для алюминия – следует вспомнить о том, что этот металл очень сложен в обработке (включая его склеивание). Дело в том, что в нормальном состоянии на поверхности металла всегда имеется твёрдая оксидная плёнка, существенно снижающая его адгезию с клеящей смесью.

Для получения требуемого результата необходимо побеспокоиться о предварительной подготовке алюминиевых поверхностей к склеиванию. Для этого их следует подвергнуть обработке специальными химическими составами, в качестве которых чаще всего используются щёлочи и кислоты.

Иногда для этих целей используются смеси на основе эпоксидных смол.

Среди известных клеев для металла наиболее предпочтительна двухкомпонентная смесь, изготавливаемая на основе эпоксидной или акриловой составляющих, дополненных отвердителем.

Для получения качественного соединения сразу же после обработки химическими веществами (перед склеиванием) поверхности обезжиривают, а затем покрывают слоем специальной грунтовки.

При подготовке металла необходимо проследить за тем, чтобы клей и грунтовка при смешивании не среагировали бы с образованием нежелательного химического соединения.

Помимо двухкомпонентного клея широкое распространение получил ещё один вид термостойких клеев для обработки алюминия, называемый в просторечии «холодной сваркой».

Этот состав очень удобен в использовании, однако не позволяет получать требуемую прочность соединения. Вследствие указанного ограничения основная область его применения – это заделывание незначительных щелей и трещин.

Известные марки

Среди наиболее популярных термостойких клеящих средств можно выделить клей, обозначаемый как «Д-3142». Этот продукт производится российским предприятием «Диола» и может надёжно приклеить керамическую плитку к элементам печного оборудования из металла.

Приготовленный на основе этого состава клей отличается повышенной эластичностью и хорошо сохраняет форму. Она способна выдерживать длительный нагрев до +850° и может использоваться в течение 3-х суток после замешивания.

Ещё одним заслуживающим внимания продуктом является клей «Момент Эпоксилин», выдерживающий высокие температуры, производства известной всем «Henkel».

Этот двухкомпонентный состав изготавливается на основе эпоксидной смолы и предназначается не только для склеивания металлов, но и для ремонта керамики и других хрупких материалов.

Подводя итог, отметим, что термостойкие клеи пользуются большой популярностью у широкого круга пользователей, занимающихся обустройством своих жилых помещений.

Такие замечательные свойства крепящих составов, как хорошая адгезия к различным материалам, термостойкость и долговечность пластичного соединения делают их незаменимыми как в промышленном строительстве, так и в быту.

Загрузка...

Загрузка... Другие полезные статьи:

protivpozhara.com