Генератор водородно-кислородной смеси. Генератор водорода и кислорода

Термодиссоционный генератор водорода и кислорода

Изобретение относится к области энергетики и предназначено для производства водорода и кислорода из водяного пара методом термической диссоциации и может быть использовано в сельском хозяйстве, коммунально-бытовой отрасли для работы двигателей внутреннего сгорания и газотурбинных установок. Термодиссоционный генератор водорода и кислорода содержит парогенератор, вращающийся коллектор пара с отверстиями для выпуска пара, плазмохимические реакторы для термической диссоциации водяного пара и получения водорода и кислорода, подключенные к источнику питания и сообщающиеся с одной стороны с отверстиями в коллекторе пара и с другой стороны с расширяющимися соплами и цилиндрами волновых компрессоров. При этом плазмохимические реакторы либо состоят из корпуса, в котором установлен электрод-катод и который имеет рубашку, сообщающуюся с охлаждаемым соплом-анодом, при этом передняя поверхность корпуса выполнена в виде диска с отверстиями для впуска пара, либо плазмохимические реакторы выполнены в виде блока корпусов реакторов, сообщающихся с блоком охлаждаемых сопел-анодов, в корпусах расположены электроды-катоды, при этом на блоке плазмохимических реакторов расположен клапанный механизм для впуска пара. Плазмохимические реакторы, расширяющиеся сопла и цилиндры волновых компрессоров имеют рубашки для циркуляции охлаждающей жидкости. Изобретение обеспечивает снижение стоимости готовой продукции. 6 ил.

Изобретение относится к области энергетики и предназначено для производства водорода и кислорода /гремучего газа/ из водяного пара методом термической диссоциации при температуре, превышающей 2500°C, для применения в промышленности, сельском хозяйстве, коммунально-бытовой отрасли, для работы двигателей внутреннего сгорания и газотурбинных установок, при этом электрическая энергия для получения водорода и кислорода в основном поступает от атомных электростанций, которые не потребляют кислород из воздуха и не выбрасывают в атмосферу углекислый газ.

Водородная энергетика, основанная на применении гремучего газа, предельно экологически чиста и достаточно эффективна по КПД.

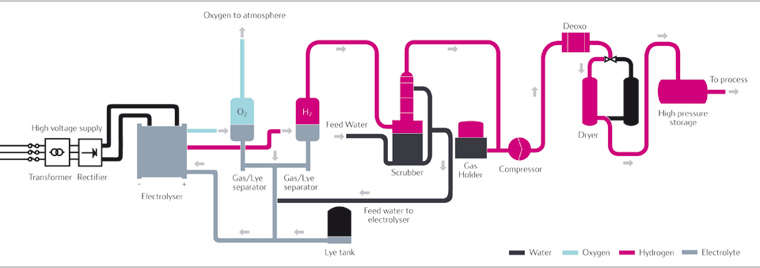

Известны схемы получения водорода и кислорода.

К ним относятся ЭЛЕКТРОЛИЗ воды, ФОТОЛИЗ основан на разложении воды под действием солнечного света, а также ТЕРМОХИМИЧЕСКОЕ разложение воды.

Недостатком ЭЛЕКТРОЛИЗА воды является большой расход электроэнергии. Теоретически для получения одного кубического метра водорода требуется 2,95 кВт·ч.

Недостатком ФОТОЛИЗА является очень низкий КПД, не превышающий 1%.

ТЕРМОХИМИЧЕСКОЕ разложение воды было впервые предложено в 60-х годах прошлого столетия. Если попытаться разложить воду с помощью тепла, потребуется температура, превышающая 2500°C. Однако вода может быть разложена при существенно более низкой температуре с использованием ряда последовательных реакций. По одной из схем используется цикл из четырех ступеней с тремя соединениями - ртути, брома и кальция. Недостаток его связан в первую очередь с использованием ртути - дорогостоящего и вредного для здоровья человека вещества /см. Г. Мучник "Новые методы преобразования энергии", Техника, Знание, 1984 /4, стр.45-49/.

Вместе с тем ТЕРМОХИМИЧЕСКОЕ разложение воды является ближайшим аналогом-прототипом, так как содержит признаки, совпадающие с признаками заявляемого изобретения, в частности:

- разложение воды происходит при повышенной температуре - ниже 600°C за счет тепла ядерных реакторов.

Недостатком ТЕРМОХИМИЧЕСКОГО разложения воды является также использование веществ - тех же брома и кальция, кроме ртути - дорогостоящих материалов, вследствие чего в предлагаемом термодиссоционном генераторе водорода и кислорода

- термодиссоционный генератор выполнен с плазмохимическими реакторами, равномерно расположенными по окружности для термической диссоциации водяного пара и получения водорода и кислорода с температурой, превышающей 2500°C, и высоким давлением, подключенными к источнику питания, сообщающимися с одной стороны с отверстиями в коллекторе пара, имеющими кольцевые лабиринтовые уплотнения, вращающемся с заданной частотой на осях, установленных в подшипниках с лабиринтовым уплотнением, одна из которых выполнена пустотелой для впуска пара в коллектор и сообщается с паропроводом, а с другой соединенными с расширяющимися соплами и цилиндрами волновых компрессоров с расположенными на них форсунками для впрыскивания воды или жидкого металла, подсоединенными к газовой турбине, укрепленной на валу, соединенном с электрогенератором, подключенным к электрощиту, снабженной выпускным патрубком для выпуска отработанных водорода и кислорода,

- при этом плазмохимические реакторы для термической диссоциации водяного парами получения водорода и кислорода с температурой, превышающей 2500°C, расширяющиеся сопла и цилиндры волновых компрессоров имеют рубашки для циркуляции охлаждающей жидкости - жидкометаллического теплоносителя,

- плазмохимические реакторы содержат корпус с рубашкой, сообщающийся с охлаждаемым соплом-анодом, с расположенным в корпусе электродом-катодом, укрепленным в устройстве, подключенном к источнику питания, с размещенной в корпусе форсункой для впрыскивания легкоионизирующей присадки или

- несколько плазмохимических реакторов, расположенных в одном блоке, содержат корпуса с рубашкой и крышкой с укрепленными в корпусах электродами-катодами, сообщающимися с охлаждаемыми соплами-анодами и расширяющимся соплом и цилиндром волнового компрессора, при этом на блоке плазмохимических реакторов расположен клапанный механизм с впускным клапаном для впуска водяного пара,

- клапанный механизм включает патрубок для впуска пара, соединенный с коллектором пара, подсоединенным к корпусам плазмохимических реакторов, с размещенным на коллекторе впускным клапаном с пружиной для впуска пара,

- форсунка для впрыскивания легкоионизирующей присадки содержит корпус с патрубками для впуска жидкого металла, соединенными с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки, имеющей сопло для выхода газовой струи.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждой из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - использования термодиссоционного генератора водорода и кислорода для производства водорода и кислорода /гремучего газа/ из водяного пара и снижения стоимости готовой продукции.

Исходя из приведенных доводов совершенно правомерен вывод о соотвествии заявляемого технического решения критерию изобретения - "изобретательский уровень".

Неоднократная возможность реализации при изготовлении заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - “промышленная применимость.”

Изложенная сущность технического решения поясняется чертежами, на которых:

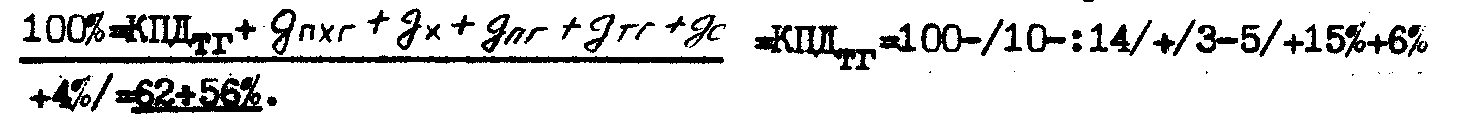

- на фиг.1 показана схема термодиссоционного генератора водорода и кислорода со вспомогательными устройствами,

- на фиг.2 показан продольный разрез по плазмохимическому реактору и сообщающимися с ним устройствами - коллектором пара с одной стороны и расширяющимся соплом и цилиндром волнового компрессора с другой, узел “N”,

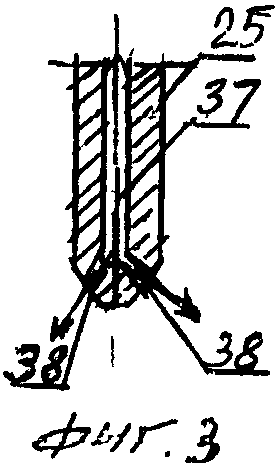

- на фиг.3 показано продольное сечение по электроду-катоду, выполненному охлаждаемым - второй вариант,

- на фиг.4 в продольном разрезе показан второй вариант устройства плазмохимических реакторов, выполненных в виде нескольких корпусов в одном блоке,

- на фиг.5 показан продольный разрез по форсунке для впрыскивания легкоионизирующей присадки.

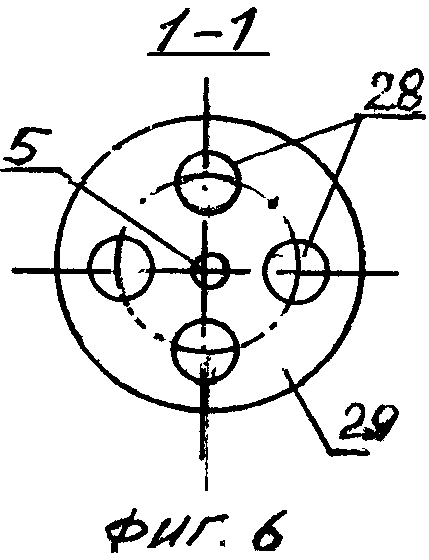

- на фиг.6 приведен разрез по 1-1.

Термодиссоционный генератор водорода и кислорода, служащий для производства этих газов из водяного пара, содержит коллектор пара 1, имеющий на внешней поверхности отверстия 2 для выпуска пара в плазмохимические реакторы 3, расположенные равномерно по окружности, который вращается с заданной частотой на осях 4 и 5 с помощью приводного механизма /не показанного на чертеже/ и шестерни 6. При этом на внешней поверхности коллектора выполнены зубья для сцепления с шестерней 6. Оси коллектора установлены на подшипниках 7 и 8, причем ось 4 выполнена пустотелой для пропуска пара и сообщается в подшипнике с патрубком 9, соединенным с паропроводом 10.

Для предотвращения утечек пара в атмосферу в подшипнике 7 установлены лабиринтовые уплотнения 11 и 12, которые выполняются по известной технологии при уплотнении валов паровых турбин / см. С.Н. Григорьев, Н.В. Щетинин "Тепловые двигатели и компрессоры", Трансжел-дориздат. М., 1959 г., стр.290-294 /1/.

Плазмохимические реакторы 3, имеющие сопла-аноды 13, соединены с расширяющимися соплами 14 и цилиндрами 15 ВОЛНОВЫХ КОМПРЕССРОВ, сообщающихся с газовой турбиной 16, имеющей выпускной патрубок 17, которая соединена с электрогенератором 18, подключенным к электрощиту 19. На цилиндрах 15 установлены форсунки 20 для впрыскивания воды или жидкого металла, например лития, висмута или других металлов. Вал 21 газовой турбины соединен с электрогенератором 18. Термодиссоционный генератор водорода и кислорода имеет систему охлаждения с устройством рубашек 22 на цилиндрах и расширяющихся соплах ВОЛНОВЫХ КОМПРЕССОРОВ и рубашек 23 плазмохимических реакторов /см. фиг.2/, при этом в качестве охлаждающей жидкости используются жидкие металлы, например натрий, калий или литий, которые способны эффективно отводить из зон с высокой температурой большие тепловые потоки, при сохранении требуемых характеристик этих устройств /см. В.Б. Козлов "Жидкие металлы" в технической физике", Физика, Знание, 4/ 1974 г., стр.34 /2/.

Плазмохимический реактор 3 /плазмотрон/ предназначен для ТЕРМИЧЕСКОЙ ДИССОЦИАЦИИ водяного пара при температуре, превышающей 2500°C, и получения водорода и кислорода с высокими параметрами температуры и высоким давлением. Конструкция плазмотронов известна в технике плазменной обработки / см. Б.А. Артамонов "Электрофизические и электрохимические методы обработки материалов", Высшая школа, т.2, М., 1983 г., стр.69-90 /3/.

Плазмохимический реактор /плазмотрон/ состоит из корпуса 24, в котором на заданном расстоянии от его стенок установлен электрод-катод 25, установленный в устройстве 26, подключенном к источнику питания 27.

Корпус 24 имеет отверстие 28 для впуска пара, а передняя поверхность плазмохимических реакторов 3 выполнена в виде диска 29 с отверстиями 28, равномерно расположенными по окружности, при этом между коллектором пара 1 и диском 29 имеется минимальный зазор. Для предотвращения утечек пара через этот зазор вокруг отверстий 2 коллектора пара 1 установлены тонкие кольцевые гребенки 30 из мягкого металла, образующие ряд камер лабиринтовых уплотнений /см.1, стр.290-294/.

В корпусе 24 установлена форсунка 31 для впрыскивания легкоионизирующей присадки-натрия, калия и др. в количестве около 1% от веса пара, в целях увеличения его электропроводности / см. В.И. Крутов "Техническая термодинамика", Высшая школа, М., 1971 г., стр.447-448 /4/.

Сопло-анод 13 с помощью шины 32 подключено к источнику питания 27. Охлаждающая жидкость поступает по патрубку 33, омывает стенки сопла-анода и выходит через отверстие 34. Для охлаждения сопел-анодов термодиссоционного генератора водорода и кислорода кроме жидких металлов может применяться вода. Для входа и выхода охлаждающей жидкости корпуса 24 служат патрубки 35 и 36.

На фиг.3 показан электрод-катод 25 /второй вариант/ с охлаждением его заостренной части в целях увеличения его срока службы. Он имеет центральный канал 37 и боковые каналы 38, расположенные равномерно по окружности. Охлаждающая жидкость - вода или жидкий металл, например натрий, под давлением подается по центральному каналу 37 и каналам 38, которая за счет высокой температуры острия электрода-катода 25 интенсивно испаряется на его поверхности, обеспечивая его охлаждение.

На фиг.4 показан второй вариант устройства плазмохимических реакторов. Они выполнены в виде блока 39 корпусов 40 и сообщаются с блоком сопел-анодов 41. В корпусах на заданном расстоянии от их стенок установлены электроды-катоды 42, подключенные к источнику питания 43 с помощью шин 44 и 45, крышка 46 блока 39, форсунки 47 для впрыскивания в корпуса 40 легкоионизирующей присадки-натрия, калия и др. Блок 39 охватывает коллектор пара 48, имеющий каналы 49 для впуска пара в корпуса 40. Впуск пара в коллектор пара 48 и корпуса 40 осуществляется с помощью клапанного механизма, включающего впускной клапан 50, пружину 51, коромысло 52, неподвижную опору 53, соленоид 54 с якорем 55, который шарнирно соединен с коромыслом 52, впускной патрубок для пара 56. Система охлаждения блока /блок плазмохимических реакторов/ имеет рубашку 57, колпак 58.

Впуск водяного пара в коруса 40 плазмохимических реакторов осуществляется путем включения электронной системой термодиссоционного генератора водорода и кислорода /не показанной на чертеже/ соленоида/ов/ 54, якорь 55 которого втягивается и приводит в движение коромысло 52 и впускной клапан 50, что обеспечивает впуск пара по патрубку 56 в корпуса 40 через коллектор пара 48 и каналы 49.

Частота включения впускного клапана 50 достигает 100 циклов в секунду и более. Шарнир 59 выполнен в опоре 53.

На фиг.5 показана форсунка /электротермическая форсунка/ для впрыскивания легкоионизирующей присадки-натрия, калия и других жидких металлов в виде плазменного облака /форсунка 31/. Форсунка состоит из корпуса 60, внутри которого в слое электроизоляционного материала 61 выполнены цилиндрические каналы 62 и 63, имеющие с одной стороны сопла 64 и 65, а с другой электроды 66 и 67, соединенные с генератором импульсов /ГИ/, принципиальная схема которого состоит из конденсатора 68 /батареи конденсаторов/, резистора 69 и источника постоянного тока или выпрямителя 70, при переменном токе. Форсунка имеет взрывную камеру 71 с соплом 72, патрубки 73 и 74 для входа жидкого металла в цилиндрические каналы, фланец 75 для ее крепления.

Работает форсунка следующим образом.

Под давлением от насосов /не показанных на чертеже/ жидкий металл, например натрий, подается через патрубки 73 и 74 в цилиндрические каналы 62 и 63 и вытекает в виде тонких струй 76 и 77 в взрывную камеру 71, где струи сталкиваются между собой в зоне 78, что приводит к замыканию разрядной цепи генератора импульсов 68-70, при этом конденсатор 68 разряжается на струи 76, 77 с осуществлением электрического взрыва струй, температура которого может быть в интервале /1-5/×104К /см.3, стр.72 и 103-104/. За счет высокой температуры электрического взрыва струй происходит взрывное испарение материала струй или образование плазмы, что зависит только от энергии, запасенной в конденсаторе 68 /батареи конденсаторов/. Энергия конденсатора A=CV2 /2/ см. Б.А. Артамонов "Размерная электрическая обработка металлов", Высшая школа, 1978 г., стр.50 /5/. Диаметр струй 76, 77 около 0,1-0,2 мм и более и во много раз меньше, чем диаметр цилиндрических каналов 62, 63 /например, диаметр каналов может быть 10-12 мм и более/, благодаря чему обеспечивается интенсивный нагрев и электрический взрыв струй. Повторные электрические взрывы струй 76, 77 осуществляются за счет давления насосов /не показанных на чертеже/ с частотой 100 и более циклов в секунду.

Образующаяся при электрических взрывах струй плазма под большим давлением выходит из сопла 72 в корпус/са/ плазмохимических реакторов и смешивается с водяным паром, благодаря чему существенно увеличивается его электропроводность и удельные энергетические характеристики плазмохимических реакторов.

Термодиссоционный генератор водорода и кислорода также включает экономайзер 79 с высокими параметрами давления и температуры перегретой воды, соединенный с выпускным патрубком 17 газовой турбины 16, емкостью для воды 80, насосом 81 и парогенератором 82, подсоединенным с помощью паропровода 10 к коллектору пара 1. Экономайзер также соединен с холодильником 83 и задвижкой 84. Смесительные камеры предназначены для охлаждающей жидкости плазмохимических реакторов 3 и расширяющихся сопел 14 и цилиндров 15 ВОЛНОВЫХ КОМПРЕССОРОВ 85 и 86. Патрубок 87 рубашки 22 соединен со смесительной камерой 85, а патрубок 88 рубашки 22 соединен со смесительной камерой 86. Охлаждение отработанных газов - водорода и кислорода в холодильнике 83 осуществляется водой из реки, озера, поступающей через змеевик 89. Также включен пусковой парогенератор 90, задвижки 91 и 92.

Работает термодиссоционный генератор водорода и кислорода следующим образом.

Сначала запускается парогенератор 90 на углеводородном топливе до расчетного значения давления и температуры водяного пара. Открывается задвижка 91 /задвижка 92 закрыта/ и пар по паропроводу 10 поступает в коллектор пара 1. С помощью приводного механизма /не показанного на чертеже/ и шестерни 6 приводится во вращение коллектор пара 1, благодаря чему происходит совмещение отверстий 2 в нем и отверстий 28 в плазмохимических реакторах 3, при этом пар из коллектора под давлением поступает в корпуса 24, заполняет их и при дальнейшем вращении коллектора пара 1 отсекается от плазмохимических реакторов. Следом включается источник питания 27, соединенный со щитом 19, при этом электроэнергия поступает на электрощит от внешнего источника - главным образом от АТОМНОЙ ЭЛЕКТРОСТАНЦИИ 93.

Включение источника питания 27 приводит к зажиганию дуги между электродами-катодами 25 и соплами-анодами 13, нагреву протекающего через них водяного пара до температуры, превышающей 2500°C, и его термической диссоциации с получением водорода и кислорода:

2h3O→-2h3+O2 / см. Н.Л. Глинка "Общая химия", из-во ХИМИЯ, Л., 1980 г., стр.211 /6/ и Г. Мучник "Новые методы преобразования энергии", Техника, Знание. М., 1984 г., стр.47 /7/. Стабилизация столба дугового разряда осуществляется аксиальным потоком пара и охлаждаемой стенкой сопла-анода 13. Полученная в плазмохимических реакторах 13 низкотемпературная плазма, содержащая водород и кислород с температурой, превышающей 2500°C, и высоким давлением, с большой скоростью выходит в расширяющиеся сопла 14 и цилиндры 15 ВОЛНОВЫХ КОМПРЕССОРОВ и как "поршень" сжимает впереди себя до давления Р1 сначала пар, а в следующих рабочих циклах, осуществляемых с частотой 100 цикл/сек и более, остаточные после расширения "поршней" газы - водород и кислород, сообщая им скорость V м/с, при этом температура "поршней" - водорода и кислорода за счет расширения в цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ уменьшается до 700-900°C или 1300°C, если лопатки газовой турбины 16 выполняются охлаждаемыми / см. О.К. Югов "Согласование характеристик самолета и двигателя". М.: Машиностроение, 1980 г., стр.48-49 /8/.

Сжатые в цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ газы - водород и кислород до давления Р1 и имея скорость V м/с расширяются на газовой турбине 16 до давления P2, c реализацией на ней скорости от V м/с до ν м/с, с получением полезной мощности Нг и электрической мощности Нэг на электрогенераторе 18, которая поступает на электрощит 19.

на электрогенераторе 18, которая поступает на электрощит 19.

Получение электрической мощности Нэг на электрогенераторе 18 обеспечивает значительное снижение мощности поступающей от внешнего источника 93, например от атомной электростанции, на термическую диссоциацию водяного пара в плазмохимических реакторах 3 и генерацию водорода и кислорода, которые выходят из патрубка 17 с температурой 550-600°C и отдают остаточное тепло в экономайзере 79, нагревая и перегревая воду, поступающую из емкости 80.

на электрогенераторе 18 обеспечивает значительное снижение мощности поступающей от внешнего источника 93, например от атомной электростанции, на термическую диссоциацию водяного пара в плазмохимических реакторах 3 и генерацию водорода и кислорода, которые выходят из патрубка 17 с температурой 550-600°C и отдают остаточное тепло в экономайзере 79, нагревая и перегревая воду, поступающую из емкости 80.

Термодиссоционный генератор водорода и кислорода прогревается с выходом на расчетную температуру охлаждающей жидкости - жидкого металла в системе охлаждения, которая может достигать 580°C. Нагретый в системе охлаждения жидкометаллический теплоноситель выходит из патрубков 36 и 88, поступает с помощью давления насосов /не показанных на чертеже/ в смесительную камеру 86, а из нее в парогенератор 82, в котором осуществляется генерация пара с высоким давлением - до 140 атм и температуры до 540°C /см.2, стр.34/.

Таким образом теплота отработанных на газовой турбине 16 водорода и кислорода, выходящих из патрубка 17 и теплота, аккумулируемая жидкометаллическим теплоносителем в системе охлаждения термодиссоционного генератора, почти полностью переходит в энергию водяного пара в парогенераторе 82, который поступает через коллектор пара 1 в плазмохимические реакторы 3, благодаря чему значительно уменьшается мощность электрической энергии, затрачиваемой на термическую диссоциацию водяного пара с получением водорода и кислорода.

Отработанные в экономайзере 79 водород и кислород направляются в холодильник 83, в котором охлаждаются водой из реки, озера до температуры 20°C, поступают с небольшим избыточным давлением P3 к задвижке 84 и из нее направляются ПОТРЕБИТЕЛЮ в виде гремучего газа для использования в промышленности, сельском хозяйстве, коммунальном и др. отраслях экономики.

С выходом на расчетный режим парогенератора 82 пусковой парогенератор 90 отключается, задвижка 92 открывается на паропроводе 10, а задвижка 91 закрывается.

В этот рабочий период термодиссоционного генератора водорода и кислорода производство гремучего газа, выходящего из холодильника 83, осуществляется за счет потребления электрической энергии от внешнего источника, например атомной электростанции. В этом случае при использовании гремучего газа в промышленности, сельском хозяйстве, коммунальном и в других отраслях экономики достигается чистота атмосферы, в связи с отсуствием выбросов углекислого газа и отсуствием потребления атомной электростанцией 93 кислорода из воздуха. Таким образом реализуется ВОДОРОДНАЯ ЭНЕРГЕТИКА /см.7, стр.45-49/.

Особенности конструкции и работы термодиссоционного генератора водорода и кислорода.

Известно, что "если образовавшиеся при высокой температуре продукты диссоциации быстро охладить, то равновесие не успевает сразу сместиться, а затем уже не смещается ввиду крайне малой скорости реакции при низкой температуре. Таким образом сохраняется соотношение между веществами, существовавшее при высокой температуре /см.6, стр.211-212/. В рассматриваемом термодиссоционном генераторе водорода и кислорода быстрое охлаждение продуктов диссоциации - водорода и кислорода осуществляется за счет их быстрого расширения в соплах 14 и цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ и на газовой турбине 16, с резким понижением температуры газов - водорода и кислорода за газовой турбиной до температуры 550-600°C при которой водород с кислородом практически не взаимодействуют /см.6, стр.345-346/.

Дополнительным методом сохранения соотношения между веществами, существовавшего при высокой температуре, служит метод впрыскивания воды или жидкого металла, например лития или висмута, в продукты диссоциации в цилиндрах 15 с помощью форсунок 20. При этом впрыскивание воды или жидкого металла осуществляется в зоны с пониженной температурой газов в цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ.

Вместе с тем необходимость впрыскивания воды или жидкого металла устанавливается только в процессе испытания работы термодиссоционного генератора водорода и кислорода.

Применение ВОЛНОВЫХ КОМПРЕССОРОВ, выполненных с расширяющимися сопками 14 и цилиндрами 15 в термодиссоционном генераторе водорода и кислорода, позволяет обеспечить:

1. Снижение температуры продуктов диссоциации водяного пара - водорода и кислорода с температуры, превышающей 2500°C, до 700-900°C перед газовой турбиной 16 или до 1300°C, если она выполняется охлаждаемой. Таким образом достигается нормальная работа турбины из материалов применяемых в настоящее время для их изготовления.

2. Достижение высокого температурного перепада на газовой турбине 16 и, как следствие, достижение высокого термического КПД, позволяет значительно снизить электрическую мощность, затрачиваемую на термическую диссоциацию водяного пара и получение водорода и кислорода, в полном соответствии со вторым законом термодинамики.

3. Обеспечивается выравнивание давления и скорости газов - продуктов диссоциации-водорода и кислорода перед газовой турбиной 16 в длинных цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ, благодаря чему обеспечивается высокий КПД самой турбины 16.

Отметим, что включение источника питания 27, соединенного с электрощитом 19 для зажигания электрической дуги между электродами-катодами 25 и соплами-анодами 13, осуществляется с частотой 100 цикл/сек и более, например, с помощью электромагнитного ртутного прерывателя /см.2, стр.62/.

Источники питания плазмохимических реакторов /плазмотронов/ 3 могут быть весьма разнообразными по своим параметрам и схемным решениям. Источник питания 27 выбирается при проектировании термодиссоционного генератора водорода и кислорода заданной мощности /см.3, стр.87-90/.

Отметим, что впрыскивание в корпуса 24 плазмохимических реакторов 3 легкоионизирующей присадки - натрия, калия и др. с помощью форсунок 31 позволит значительно увеличить электропроводность пара и существенно повысить удельные энергетические характеристики дугового разряда /устанавливается экспериментальным путем/. Отметим также, что число пар струй 76, 77, впрыскивамых в взрывную камеру форсунки, может быть несколько - две, четыре и более.

Тепловые потери и тепловой баланс термодиссоционного генератора водорода и кислорода.

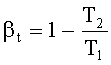

По теоретическому циклу Карно КПД генератора βt=1−T2T1 /см. В.В. Сушков "Техническая термодинамики. М.Л.: Энергоиздат, 1960 г., стр.99/9/, Т1 - температура продуктов диссоциации - водорода и кислорода при выходе из плазмохимических реакторов 3 с соплом-анодом 13, превышающая 2500°C. Примем ее Т1=2600°C. Т2 - температура газов - водорода и кислорода за газовой турбиной 16, равная 550-600°C.

/см. В.В. Сушков "Техническая термодинамики. М.Л.: Энергоиздат, 1960 г., стр.99/9/, Т1 - температура продуктов диссоциации - водорода и кислорода при выходе из плазмохимических реакторов 3 с соплом-анодом 13, превышающая 2500°C. Примем ее Т1=2600°C. Т2 - температура газов - водорода и кислорода за газовой турбиной 16, равная 550-600°C.

βt=1−600+2732600+273=1−0,3=0,7 . Однако отработанные на газовой турбине 16 водород и кислород при выходе из патрубка 17 отдают остаточное тепло в экономайзере 79, нагревая и перегревая воду до температуры 160-180°C или более, с температурой газов на выходе из экономайзера до 200°C. Поэтому действительный теоретический КПД генератора βt=1−200+2732600+273=1−0,1646=0,83

. Однако отработанные на газовой турбине 16 водород и кислород при выходе из патрубка 17 отдают остаточное тепло в экономайзере 79, нагревая и перегревая воду до температуры 160-180°C или более, с температурой газов на выходе из экономайзера до 200°C. Поэтому действительный теоретический КПД генератора βt=1−200+2732600+273=1−0,1646=0,83 .

.

Сравнительный анализ получения водорода и кислорода.

Известны схемы конверсии топлива, разложения углеводородов, аммиака и других водородосодержащих продуктов.

Известны еще три схемы: электролиз воды, термохимический и фотолиз /см.7, Г. Мучник "Новые методы преобразования энергии", Техника, Знание, 1984/ 4, стр.46-49/.

Наиболее простой способ разложения воды с получением водорода и кислорода реализуется на электролизере. Его теоретический КПД достигает βtэ=0,7 /см.7, стр.46/. Однако для достижения высокого КПД необходимы электроды, активированные дорогостоящими катализаторами.

/см.7, стр.46/. Однако для достижения высокого КПД необходимы электроды, активированные дорогостоящими катализаторами.

Принципиальное отличие получения водорода и кислорода с помощью термодиссоционного генератора от известного электролиза воды состоит в том, что в первом примере достигается двойной эффект: получение газов - водорода и кислорода и получение электроэнергии на электрогенераторе 18 заданной мощности. При электролизе же воды обеспечивается только получение водорода и кислорода.

Теоретически КПД получения электроэнергии βt=0,83.

В действительном процессе работы термодиссоционного генератора водорода и кислорода имеют место потери, не учтенные в теоретическом цикле. Основными потерями действительного процесса являются.

1. Потери в плазмохимических реакторах 3 с соплами-анодами 13 /плазмотронах/, которые известны из источника 3. КПД βПХГ=0,86-0,9 /см.3, стр.87/. Потери составляют ППХГ=10-14%.

2. Потери в холодильнике 83 отработанных в экономайзере водорода и кислорода.

Эти потери невелики в связи с незначительной разностью температуры поступающих в холодильник отработанных газов - водорода и кислорода с T=200°C и охладающей воды с Т=18-20°C. Потери ПХ=3-5%.

3. Потери тепла в парогенераторе и 82 и экономайзере 79 с паропроводом 10 оцениваются исходя из КПД этих устройств. КПД=0,85 /см.9, стр.318/. Потери ППГ=15%.

4. Потери в турбогенераторе 16, 18 от 2-х до 6% /см.9, стр.318/. ПТГ=2-6%.

5. Потери тепла через стенки генератора. КПД=0,96 /см.9, стр.318/. Потери ПС=4%.

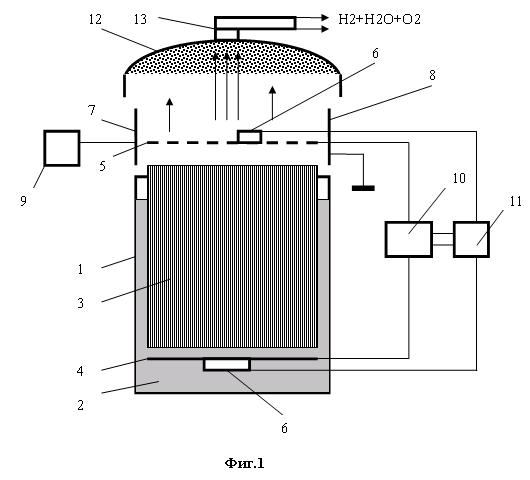

Уравнение теплового баланса выразится следующим образом:

Таким образом КПД термодиссоционного генератора водорода и кислорода, работающего в режиме газотурбинной установки, равен 62-56% за счет расширения полученных водорода и кислорода при термической диссоциации водяного пара, температуре, превышающей 2500°C, и высоком давлении в цилиндрах 15 и на газовой турбине 16. Иными словами больше, чем половина затраченной электрической энергии на термическую диссоциацию водяного пара и получение водорода и кислорода возвращается в рабочий процесс.

Экономичность работы ЭЛЕКТРОЛИЗЕРОВ оценивается по удельному расходу электроэнергии на выработку 1 м3 водорода. Теоретически эта величина равна 2,95 кВт·ч на получение одного кубического метра водорода /см.7, стр.46/.

КПД плазмохимических реакторов 3 с соплами-анодами 13, как известно из источника 3, равен β=0,86-0,9 /см.3, стр.87/. КПД электролизера равен βэ=0,7 /см.7, стр.46/, то есть в среднем на 25% меньше, чем КПД плазмохимического реактора /плазмотрона/. С учетом того, что больше половины затраченной электрической энергии на термическую диссоциацию водяного пара и получение водорода и кислорода возвращается в рабочий процесс и, руководствуясь вышеизложенным, что КПД электролизера на 25% меньше КПД плазмохимического реактора, ориентировочно удельный расход электроэнергии на выработку 1 м3 водорода составит около 1 кВт·ч, то есть в три раза меньше, чем у электролизеров.

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ СВЯЗЬ

Термическое разложение водяного пара при температуре, превышающей 2500°C в термодиссоционном генераторе водорода и кислорода, позволяет получать эти газы с затратами электрической мощности в три раза меньше, чем с помощью известного устройства - электролизера.

В связи с этим открывается возможность перехода к ВОДОРОДНОЙ ЭНЕРГЕТИКЕ с использованием гремучего газа в качестве носителя энергии. При этом источником электроэнергии в основном должны служить атомные электростанции /АЭС/, которые не потребляют кислород из воздуха и не выбрасывают в атмосферу углекислый газ и другие вредные для здоровья людей газы.

Гремучий газ - смесь водорода с кислородом при низких температурах не взрывоопасен, поэтому его можно применять в промышленности, сельском хозяйстве, коммунально-бытовом. Взрыв смеси может осуществляться от внешнего источника тепла при температуре до 700°C /см.6, стр.345-346/.

Гремучий газ может храниться в газообразном, жидком и твердом состоянии. Он легко транспортируется, причем стоимость транспорта смеси газов в несколько раз дешевле транспорта электричества в связи с отсутствием линий передач и меньшим по сравнению с последними пространством "отчуждения" земли при прокладке трасс.

Гремучий газ можно применять для работы двигателя внутреннего сгорания и в топках котлов для работы газотурбинных установок. Гремучий газ - экологически чистое топливо. Единственным продуктом его сгорания является водяной пар.

Источником получения гремучего газа является вода, которая имеется на земле в изобилии и легко доступна.

Новый термодиссоционный генератор водорода и кислорода сложнее по конструкции, чем электролизер.

Однако низкий расход электроэнергии на получение водорода и кислорода по сравнению с электролизерами - в три раза меньше, что обеспечивает существенное снижение стоимости применения ВОДОРОДНОЙ ЭНЕРГЕТИКИ. При этом отдельные узлы термодиссоционного генератора водорода и кислорода: плазмохимические реакторы /плазмотроны/, газовая турбина, парогенератор давно освоены промышленностью и поэтому имеют невысокую стоимость.

Применение жидких металлов в качестве охлаждающей жидкости в термодиссоционном генераторе обеспечивает получение высокого КПД и низкий расход электроэнергии на получение водорода и кислорода, при этом они давно применяются в качестве теплоносителей в ядерных реакторах /см.2, стр.30-36/.

Термодиссоционный генератор водорода и кислорода содержит пусковой парогенератор, экономайзер перегретой воды, подсоединенный к емкости для воды, насосу, парогенератору, холодильнику для охлаждения водорода и кислорода и выпускному патрубку отработанных водорода и кислорода с температурой 550-600°C термодиссоционного генератора, подключенному к источнику питания и электрощиту, соединенному с источником электроэнергии, парогенератор, подключенный к системе охлаждения на жидкометаллическом теплоносителе, соединенный паропроводом с коллектором пара термодиссоционного генератора и пусковым парогенератором,при этом термодиссоционный генератор выполнен с плазмохимическими реакторами, равномерно расположенными по окружности для термической диссоциации водяного пара и получения водорода и кислорода с температурой, превышающей 2500°C, и высоким давлением, подключенными к источнику питания, сообщающимися с одной стороны с отверстиями в коллекторе пара, имеющими кольцевые лабиринтовые уплотнения, вращающемся с заданной частотой на осях, установленных в подшипниках с лабиринтовым уплотнением, одна из которых выполнена пустотелой для впуска пара в коллектор и сообщается с паропроводом, а с другой соединенными с расширяющимися соплами и цилиндрами волновых компрессоров с расположенными на них форсунками для впрыскивания воды или жидкого металла, подсоединенными к газовой турбине, укрепленной на валу, соединенном с электрогенератором, подключенным к электрощиту, снабженной выпускным патрубком для выпуска отработанных водорода и кислорода,при этом плазмохимические реакторы для термической диссоциации водяного пара и получения водорода и кислорода с температурой, превышающей 2500°C, расширяющиеся сопла и цилиндры волновых компрессоров имеют рубашки для циркуляции охлаждающей жидкости - жидкометаллического теплоносителя,плазмохимические реакторы содержат корпус с рубашкой, сообщающийся с охлаждаемым соплом-анодом, с расположенным в корпусе электродом-катодом, укрепленным в устройстве, подключенным к источнику питания, с размещенной в корпусе форсункой для впрыскивания легкоионизирующей присадки илинесколько плазмохимических реакторов, расположенных в одном блоке, содержат корпуса с рубашкой и крышкой, с укрепленными в корпусах электродами-катодами, сообщающиеся с охлаждаемыми соплами-анодами и расширяющимся соплом и цилиндром волнового компрессора, при этом на блоке плазмохимических реакторов расположен клапанный механизм с впускным клапаном для впуска водяного пара, клапанный механизм включает патрубок для впуска пара, соединенный с коллектором пара, подсоединенным к корпусам плазмохимических реакторов, с размещенным на коллекторе впускным клапаном с пружиной для впуска водяного пара,форсунка для впрыскивания легкоионизирующей присадки содержит корпус с патрубками для впуска жидкого металла, соединенными с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки, имеющей сопло для выхода газовой струи.

www.findpatent.ru

Ультразвуковое устройство получение водорода | Проект Заряд

Полезная модель относится к электрохимии а конкретнее, к водородной энергетике и может быть полезно использована для получения топливной смеси с высоким содержанием водорода из любых водных растворов.

Известны устройства прямого электрохимического разложения (диссоциации) воды и водных растворов на водород и кислород путем пропускания через воду электрического тока. Их главное достоинство-простота реализации. Главные недостатки известного водородного генератора–устройства-прототипа –низкая производительность, значительные энергозатраты и низкий к.п.д. Теоретический расчет требуемой электроэнергии для выработки 1 м3 водорода из воды составляет 2,94 квт–час, что пока затрудняет использование данного способа получения водорода в качестве экологически чистого топлива на транспорте.

Наиболее близким устройством (прототипом) по конструкции и того же назначения к заявленной полезной модели по совокупности признаков является известный электролизер- простейший водородный генератор, содержащий полую камеру с водным раствором(водой), электроды, размещенные в нем, и присоединенный к ним источник электроэнергии (кн. «Химическая энциклопедия”,т.1,м.,1988г., с.401)

Сущность работы прототипа – известного водородного генератора состоит в электролитической диссоциации воды и водных растворов под действием электрического тока на Н2 и О2 .

Недостаток прототипа состоит в низкой производительности водорода и значительных затратах электроэнергии.

Целью данного изобретения является модернизация устройства для улучшения его энергетической эффективности

Технический результат, данной полезной модели состоит в техническом и энергетическом усовершенствовании известного устройства, необходимом для достижения поставленной цели.

Указанный технический результат достигается тем, что известное устройство, содержащее полую камеру с водным раствором, электроды, размещенные в воде, присоединенный к ним источник электроэнергии, дополнено капиллярами, размешенными вертикально в воде, с верхними торцами выше уровня воды, причем электроды выполнены плоскими, один из которых размещены под капиллярами, а второй электрод выполнен сетчатым и размещен над ними, причем источник электроэнергии выполнен высоковольтным ирегулируемым по амплитуде и частоте, причем зазор между торцами капилляров и вторым электродом и параметры электроэнергии, подаваемой на электроды выбирают по условию обеспечения максимальной производительности по водороду, причем регуляторами производительности является регулятор напряжения упомянутого источника и регулятор зазора между капиллярами и вторым электродом, причем устройство дополнено также двумя ультразвуковыми генераторами, один из которых размещен под нижним торцом этих капилляров ивторой — выше их верхнего торца, причем устройство дополнено также электронным диссоциатором молекул активированного водного тумана содержащим пару электродов, размещённых над поверхностью жидкости, с их плоскостями, перпендикулярно поверхности жидкости, и электрически присоединённых к дополнительному электронному генератору высоковольтных высокочастотных импульсов с регулируемой частотой и скважностью, в диапазоне частот, перекрывающим резонансные частоты возбуждения испаренных молекул жидкости и ее ионов.

ОПИСАНИЕ УСТРОЙСТВА В СТАТИКЕ

Устройство для получения водорода из воды (фиг.1) состоит из диэлектрической емкости 1, с налитой в нее водного раствора жидкости 2, из тонко пористого капиллярного материала 3, частично погруженного в эту жидкость и предварительно смоченного в ней.В состав данного устройства входят также высоковольтные металлические электроды 4,5, размещенные по торцам капилляров 3, и электрически присоединенные к выводам высоковольтного регулируемого источника знакопостоянного электрического поля 10, причем один из электродов 5 выполнен в виде дырчато-игольчатой пластины, и размещен подвижно над торцом капилляров 3 , например, параллельно ему на расстоянии, достаточном для предотвращения электрического пробоя на смоченный фитиль 3. Другой высоковольтный электрод 4 размещен в жидкости параллельно нижнему торцу капиллярного, например, пористого материала 3 Устройство дополнено двумя ультразвуковыми генераторами 6, один из которых размещен в жидкости 2 , почти на дне емкости 1, а второй размещен над уровнем жидкости, например на сетчатом электроде 5.

Устройство содержит также электронный диссоциатор молекул активированного водного тумана, состоящий из двух электродов 7,8, размещённых над поверхностью жидкости, с их плоскостями, перпендикулярно поверхности жидкости, и электрически присоединённых к дополнительному электронному генератору 9 высоковольтных высокочастотных импульсов с регулируемой частотой и скважностью, в диапазоне частот, перекрывающим резонансные частоты возбуждения испаренных молекул жидкости и ее ионов. Устройство дополнено также колоколом 12, размещенным над емкостью 1 — сборным газовым коллектором 12, в центре которого размещен выводной патрубок для вывода топливного газа и Н2 к потребителям. По существу, узел устройства, содержащий электроды 4,5 с блоков высокого напряжения 10и капиллярный узел 3 4, 5, 6, является комбинированным устройством электроосмотического насоса и электростатического испарителя жидкости 2 из емкости 1.. Блок 10 позволяет регулировать скважность импульсов и напряженность знакопостоянного электрического поля от 0 до 30 кВ/см. Электрод 5 выполнен металлическим дырчатым или сетчатым для обеспечения возможности беспрепятственного пропускания через себя образуемого водяного тумана и топливного газа с торца капилляров 3. В устройстве имеются регуляторы и приспособления для изменения частоты импульсов и их амплитуды и скважности, а также для изменения расстояния и положения электрода 5 относительно поверхности капиллярного испарителя 3(на фиг. 1 они не показаны).

ОПИСАНИЕ УСТРОЙСТВА РАБОТЫ УСТРОЙСТВА (РИС.1)

Вначале наливают в емкость 1 водный раствор, например активированную воду или водо-топливную смесь(эмульсию)2, предварительно смачивают ею капилляр 3-пористый испаритель. Затем включают высоковольтный источник напряжения 10 и подают высоковольтную разность потенциалов к капиллярному испарителю 3, через электроды 4,5, причем размещают дырчатый электрод 5 выше поверхности торца капилляров 3 на расстояние, достаточное для предотвращения электрического пробоя между электродами 4,5. В результате, вдоль волокон капилляров 3 под действием электроосмотических а по сути — электростатических сил продольного электрического поля водные кластеры частично разрываются исортируясь по размерам, всасываются в капилляры 3 . Причем дипольные поляризованные молекулы жидкости разворачиваются вдоль вектора электрического поля и двигаются из емкости в направлении верхнего торца капилляров 3 к противоположному электрическому потенциалу электрода 5 (электроосмос). Затем они, под действием электростатических сил, срываются этими электрическими силами поля с поверхности торца капилляра 3 – по сути электроосмотического испарителя и превращаются в частично диссоциированный поляризованный наэлектризованный водяной туман. Этот водяной туман выше электрода 5 затем интенсивно обрабатывают также импульсным поперечным высокочастотным электрическим полем, создаваемым между поперечными электродами 7,8 электронным генератором высокой частоты 9. В процессе интенсивного столкновения испаренных дипольных молекул и водных кластеров над жидкостью между собою с молекулами воздуха и озона, электронами в зоне ионизации между электродами 7,8.происходит дополнительная интенсивная диссоциация (радиолиз) активированного водяного тумана с образованием топливного горючего газа. Далее этот полученный топливный газ поступает самостоятельно вверх в газосборный колокол 12 и далее через выводной патрубок 13 подается потребителям, для приготовления синтетической топливной смеси, например во впускной тракт двигателей внутреннего сгорания и подачи его в камеры сгорания двигателя автотранспорта. В состав этого горючего газа входят молекулы водорода (Н2), кислорода (О2),водяного пара, тумана (Н2О), а также активированные органические молекулы испаренных в составе прочего — углеводородных добавок. Экспериментально ранее показана работоспобность данного устройства и выяснено, что интенсивность процесса испарения и диссоциации молекул водных растворов, существенно зависят и изменяются в зависимости от параметров электрического поля источников9,10.(напряженности, мощности), от расстояния между электродами 4, 5 ,от площади капиллярного испарителя 3, от вида жидкости, размеров капилляров и качества капиллярного материала 3. Имеющиеся в устройстве регуляторы позволяют оптимизировать производительность топливного газа в зависимости от вида и параметров водного раствора и конкретной конструкции данного электролизера. Поскольку в данном устройстве водный раствор жидкости интенсивно испаряется и частично диссоциирует на Н2 и О2,под действием капиллярного электроосмоса, и ультразвука, а затем дополнительно активно диссоциирует вследствие интенсивных соударений молекул испаренного водного раствора посредством дополнительного поперечного резонансного электрического поля, то такое устройство получения водорода и топливного газа потребляет мало электроэнергии и поэтому существенно в десятки сотни раз экономичнее известных электролизных водородных генераторов.

ФОРМУЛА ИЗОБРЕТЕНИЯ.

Ультразвуковое устройство для получения водорода из любого водного раствора, содержащее емкость с водным раствором, металлические электроды, размещенные в ней, и присоединенный к ним источник электроэнергии, отличающееся тем, что оно дополнено капиллярами, размещенными вертикально в этой камере, с их верхними торцами выше уровня водного раствора, причем один из двух электродов размещен в жидкости под капиллярами, а второй электрод выполнен подвижным исетчатым и размещен над ними, причем источник электроэнергии выполнен высоковольтным и регулируемым по амплитуде и частоте, причем устройство дополнено также двумя ультразвуковыми генераторами, один из которых размещен под нижним торцом этих капилляров и второй размещен выше их верхнего торца, причем устройство дополнено также резонансным электронным диссоциатором молекул активированного водного тумана, содержащим пару электродов, размещённых над поверхностью жидкости, с их плоскостями, перпендикулярно поверхности жидкости, и электрически присоединённых к дополнительному электронному генератору высоковольтных высокочастотных импульсов с регулируемой частотой и скважностью, в диапазоне частот, содержащим резонансные частоты возбуждения испаренных молекул жидкости и ее ионов.

zaryad.com

Термодиссоционный генератор водорода и кислорода

Изобретение относится к области энергетики и предназначено для производства водорода и кислорода из водяного пара методом термической диссоциации и может быть использовано в сельском хозяйстве, коммунально-бытовой отрасли для работы двигателей внутреннего сгорания и газотурбинных установок. Термодиссоционный генератор водорода и кислорода содержит парогенератор, вращающийся коллектор пара с отверстиями для выпуска пара, плазмохимические реакторы для термической диссоциации водяного пара и получения водорода и кислорода, подключенные к источнику питания и сообщающиеся с одной стороны с отверстиями в коллекторе пара и с другой стороны с расширяющимися соплами и цилиндрами волновых компрессоров. При этом плазмохимические реакторы либо состоят из корпуса, в котором установлен электрод-катод и который имеет рубашку, сообщающуюся с охлаждаемым соплом-анодом, при этом передняя поверхность корпуса выполнена в виде диска с отверстиями для впуска пара, либо плазмохимические реакторы выполнены в виде блока корпусов реакторов, сообщающихся с блоком охлаждаемых сопел-анодов, в корпусах расположены электроды-катоды, при этом на блоке плазмохимических реакторов расположен клапанный механизм для впуска пара. Плазмохимические реакторы, расширяющиеся сопла и цилиндры волновых компрессоров имеют рубашки для циркуляции охлаждающей жидкости. Изобретение обеспечивает снижение стоимости готовой продукции. 6 ил.

Изобретение относится к области энергетики и предназначено для производства водорода и кислорода /гремучего газа/ из водяного пара методом термической диссоциации при температуре, превышающей 2500°C, для применения в промышленности, сельском хозяйстве, коммунально-бытовой отрасли, для работы двигателей внутреннего сгорания и газотурбинных установок, при этом электрическая энергия для получения водорода и кислорода в основном поступает от атомных электростанций, которые не потребляют кислород из воздуха и не выбрасывают в атмосферу углекислый газ.

Водородная энергетика, основанная на применении гремучего газа, предельно экологически чиста и достаточно эффективна по КПД.

Известны схемы получения водорода и кислорода.

К ним относятся ЭЛЕКТРОЛИЗ воды, ФОТОЛИЗ основан на разложении воды под действием солнечного света, а также ТЕРМОХИМИЧЕСКОЕ разложение воды.

Недостатком ЭЛЕКТРОЛИЗА воды является большой расход электроэнергии. Теоретически для получения одного кубического метра водорода требуется 2,95 кВт·ч.

Недостатком ФОТОЛИЗА является очень низкий КПД, не превышающий 1%.

ТЕРМОХИМИЧЕСКОЕ разложение воды было впервые предложено в 60-х годах прошлого столетия. Если попытаться разложить воду с помощью тепла, потребуется температура, превышающая 2500°C. Однако вода может быть разложена при существенно более низкой температуре с использованием ряда последовательных реакций. По одной из схем используется цикл из четырех ступеней с тремя соединениями - ртути, брома и кальция. Недостаток его связан в первую очередь с использованием ртути - дорогостоящего и вредного для здоровья человека вещества /см. Г. Мучник "Новые методы преобразования энергии", Техника, Знание, 1984 /4, стр.45-49/.

Вместе с тем ТЕРМОХИМИЧЕСКОЕ разложение воды является ближайшим аналогом-прототипом, так как содержит признаки, совпадающие с признаками заявляемого изобретения, в частности:

- разложение воды происходит при повышенной температуре - ниже 600°C за счет тепла ядерных реакторов.

Недостатком ТЕРМОХИМИЧЕСКОГО разложения воды является также использование веществ - тех же брома и кальция, кроме ртути - дорогостоящих материалов, вследствие чего в предлагаемом термодиссоционном генераторе водорода и кислорода

- термодиссоционный генератор выполнен с плазмохимическими реакторами, равномерно расположенными по окружности для термической диссоциации водяного пара и получения водорода и кислорода с температурой, превышающей 2500°C, и высоким давлением, подключенными к источнику питания, сообщающимися с одной стороны с отверстиями в коллекторе пара, имеющими кольцевые лабиринтовые уплотнения, вращающемся с заданной частотой на осях, установленных в подшипниках с лабиринтовым уплотнением, одна из которых выполнена пустотелой для впуска пара в коллектор и сообщается с паропроводом, а с другой соединенными с расширяющимися соплами и цилиндрами волновых компрессоров с расположенными на них форсунками для впрыскивания воды или жидкого металла, подсоединенными к газовой турбине, укрепленной на валу, соединенном с электрогенератором, подключенным к электрощиту, снабженной выпускным патрубком для выпуска отработанных водорода и кислорода,

- при этом плазмохимические реакторы для термической диссоциации водяного парами получения водорода и кислорода с температурой, превышающей 2500°C, расширяющиеся сопла и цилиндры волновых компрессоров имеют рубашки для циркуляции охлаждающей жидкости - жидкометаллического теплоносителя,

- плазмохимические реакторы содержат корпус с рубашкой, сообщающийся с охлаждаемым соплом-анодом, с расположенным в корпусе электродом-катодом, укрепленным в устройстве, подключенном к источнику питания, с размещенной в корпусе форсункой для впрыскивания легкоионизирующей присадки или

- несколько плазмохимических реакторов, расположенных в одном блоке, содержат корпуса с рубашкой и крышкой с укрепленными в корпусах электродами-катодами, сообщающимися с охлаждаемыми соплами-анодами и расширяющимся соплом и цилиндром волнового компрессора, при этом на блоке плазмохимических реакторов расположен клапанный механизм с впускным клапаном для впуска водяного пара,

- клапанный механизм включает патрубок для впуска пара, соединенный с коллектором пара, подсоединенным к корпусам плазмохимических реакторов, с размещенным на коллекторе впускным клапаном с пружиной для впуска пара,

- форсунка для впрыскивания легкоионизирующей присадки содержит корпус с патрубками для впуска жидкого металла, соединенными с цилиндрическими каналами, расположенными внутри корпуса в слое электроизоляционного материала, с одной стороны которых установлены электроды, подключенные к генератору импульсов, а с другой выполнены сопла, направленные под углом друг к другу и сообщающиеся с взрывной камерой форсунки, имеющей сопло для выхода газовой струи.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждой из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - использования термодиссоционного генератора водорода и кислорода для производства водорода и кислорода /гремучего газа/ из водяного пара и снижения стоимости готовой продукции.

Исходя из приведенных доводов совершенно правомерен вывод о соотвествии заявляемого технического решения критерию изобретения - "изобретательский уровень".

Неоднократная возможность реализации при изготовлении заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения - “промышленная применимость.”

Изложенная сущность технического решения поясняется чертежами, на которых:

- на фиг.1 показана схема термодиссоционного генератора водорода и кислорода со вспомогательными устройствами,

- на фиг.2 показан продольный разрез по плазмохимическому реактору и сообщающимися с ним устройствами - коллектором пара с одной стороны и расширяющимся соплом и цилиндром волнового компрессора с другой, узел “N”,

- на фиг.3 показано продольное сечение по электроду-катоду, выполненному охлаждаемым - второй вариант,

- на фиг.4 в продольном разрезе показан второй вариант устройства плазмохимических реакторов, выполненных в виде нескольких корпусов в одном блоке,

- на фиг.5 показан продольный разрез по форсунке для впрыскивания легкоионизирующей присадки.

- на фиг.6 приведен разрез по 1-1.

Термодиссоционный генератор водорода и кислорода, служащий для производства этих газов из водяного пара, содержит коллектор пара 1, имеющий на внешней поверхности отверстия 2 для выпуска пара в плазмохимические реакторы 3, расположенные равномерно по окружности, который вращается с заданной частотой на осях 4 и 5 с помощью приводного механизма /не показанного на чертеже/ и шестерни 6. При этом на внешней поверхности коллектора выполнены зубья для сцепления с шестерней 6. Оси коллектора установлены на подшипниках 7 и 8, причем ось 4 выполнена пустотелой для пропуска пара и сообщается в подшипнике с патрубком 9, соединенным с паропроводом 10.

Для предотвращения утечек пара в атмосферу в подшипнике 7 установлены лабиринтовые уплотнения 11 и 12, которые выполняются по известной технологии при уплотнении валов паровых турбин / см. С.Н. Григорьев, Н.В. Щетинин "Тепловые двигатели и компрессоры", Трансжел-дориздат. М., 1959 г., стр.290-294 /1/.

Плазмохимические реакторы 3, имеющие сопла-аноды 13, соединены с расширяющимися соплами 14 и цилиндрами 15 ВОЛНОВЫХ КОМПРЕССРОВ, сообщающихся с газовой турбиной 16, имеющей выпускной патрубок 17, которая соединена с электрогенератором 18, подключенным к электрощиту 19. На цилиндрах 15 установлены форсунки 20 для впрыскивания воды или жидкого металла, например лития, висмута или других металлов. Вал 21 газовой турбины соединен с электрогенератором 18. Термодиссоционный генератор водорода и кислорода имеет систему охлаждения с устройством рубашек 22 на цилиндрах и расширяющихся соплах ВОЛНОВЫХ КОМПРЕССОРОВ и рубашек 23 плазмохимических реакторов /см. фиг.2/, при этом в качестве охлаждающей жидкости используются жидкие металлы, например натрий, калий или литий, которые способны эффективно отводить из зон с высокой температурой большие тепловые потоки, при сохранении требуемых характеристик этих устройств /см. В.Б. Козлов "Жидкие металлы" в технической физике", Физика, Знание, 4/ 1974 г., стр.34 /2/.

Плазмохимический реактор 3 /плазмотрон/ предназначен для ТЕРМИЧЕСКОЙ ДИССОЦИАЦИИ водяного пара при температуре, превышающей 2500°C, и получения водорода и кислорода с высокими параметрами температуры и высоким давлением. Конструкция плазмотронов известна в технике плазменной обработки / см. Б.А. Артамонов "Электрофизические и электрохимические методы обработки материалов", Высшая школа, т.2, М., 1983 г., стр.69-90 /3/.

Плазмохимический реактор /плазмотрон/ состоит из корпуса 24, в котором на заданном расстоянии от его стенок установлен электрод-катод 25, установленный в устройстве 26, подключенном к источнику питания 27.

Корпус 24 имеет отверстие 28 для впуска пара, а передняя поверхность плазмохимических реакторов 3 выполнена в виде диска 29 с отверстиями 28, равномерно расположенными по окружности, при этом между коллектором пара 1 и диском 29 имеется минимальный зазор. Для предотвращения утечек пара через этот зазор вокруг отверстий 2 коллектора пара 1 установлены тонкие кольцевые гребенки 30 из мягкого металла, образующие ряд камер лабиринтовых уплотнений /см.1, стр.290-294/.

В корпусе 24 установлена форсунка 31 для впрыскивания легкоионизирующей присадки-натрия, калия и др. в количестве около 1% от веса пара, в целях увеличения его электропроводности / см. В.И. Крутов "Техническая термодинамика", Высшая школа, М., 1971 г., стр.447-448 /4/.

Сопло-анод 13 с помощью шины 32 подключено к источнику питания 27. Охлаждающая жидкость поступает по патрубку 33, омывает стенки сопла-анода и выходит через отверстие 34. Для охлаждения сопел-анодов термодиссоционного генератора водорода и кислорода кроме жидких металлов может применяться вода. Для входа и выхода охлаждающей жидкости корпуса 24 служат патрубки 35 и 36.

На фиг.3 показан электрод-катод 25 /второй вариант/ с охлаждением его заостренной части в целях увеличения его срока службы. Он имеет центральный канал 37 и боковые каналы 38, расположенные равномерно по окружности. Охлаждающая жидкость - вода или жидкий металл, например натрий, под давлением подается по центральному каналу 37 и каналам 38, которая за счет высокой температуры острия электрода-катода 25 интенсивно испаряется на его поверхности, обеспечивая его охлаждение.

На фиг.4 показан второй вариант устройства плазмохимических реакторов. Они выполнены в виде блока 39 корпусов 40 и сообщаются с блоком сопел-анодов 41. В корпусах на заданном расстоянии от их стенок установлены электроды-катоды 42, подключенные к источнику питания 43 с помощью шин 44 и 45, крышка 46 блока 39, форсунки 47 для впрыскивания в корпуса 40 легкоионизирующей присадки-натрия, калия и др. Блок 39 охватывает коллектор пара 48, имеющий каналы 49 для впуска пара в корпуса 40. Впуск пара в коллектор пара 48 и корпуса 40 осуществляется с помощью клапанного механизма, включающего впускной клапан 50, пружину 51, коромысло 52, неподвижную опору 53, соленоид 54 с якорем 55, который шарнирно соединен с коромыслом 52, впускной патрубок для пара 56. Система охлаждения блока /блок плазмохимических реакторов/ имеет рубашку 57, колпак 58.

Впуск водяного пара в коруса 40 плазмохимических реакторов осуществляется путем включения электронной системой термодиссоционного генератора водорода и кислорода /не показанной на чертеже/ соленоида/ов/ 54, якорь 55 которого втягивается и приводит в движение коромысло 52 и впускной клапан 50, что обеспечивает впуск пара по патрубку 56 в корпуса 40 через коллектор пара 48 и каналы 49.

Частота включения впускного клапана 50 достигает 100 циклов в секунду и более. Шарнир 59 выполнен в опоре 53.

На фиг.5 показана форсунка /электротермическая форсунка/ для впрыскивания легкоионизирующей присадки-натрия, калия и других жидких металлов в виде плазменного облака /форсунка 31/. Форсунка состоит из корпуса 60, внутри которого в слое электроизоляционного материала 61 выполнены цилиндрические каналы 62 и 63, имеющие с одной стороны сопла 64 и 65, а с другой электроды 66 и 67, соединенные с генератором импульсов /ГИ/, принципиальная схема которого состоит из конденсатора 68 /батареи конденсаторов/, резистора 69 и источника постоянного тока или выпрямителя 70, при переменном токе. Форсунка имеет взрывную камеру 71 с соплом 72, патрубки 73 и 74 для входа жидкого металла в цилиндрические каналы, фланец 75 для ее крепления.

Работает форсунка следующим образом.

Под давлением от насосов /не показанных на чертеже/ жидкий металл, например натрий, подается через патрубки 73 и 74 в цилиндрические каналы 62 и 63 и вытекает в виде тонких струй 76 и 77 в взрывную камеру 71, где струи сталкиваются между собой в зоне 78, что приводит к замыканию разрядной цепи генератора импульсов 68-70, при этом конденсатор 68 разряжается на струи 76, 77 с осуществлением электрического взрыва струй, температура которого может быть в интервале /1-5/×104К /см.3, стр.72 и 103-104/. За счет высокой температуры электрического взрыва струй происходит взрывное испарение материала струй или образование плазмы, что зависит только от энергии, запасенной в конденсаторе 68 /батареи конденсаторов/. Энергия конденсатора A=CV2 /2/ см. Б.А. Артамонов "Размерная электрическая обработка металлов", Высшая школа, 1978 г., стр.50 /5/. Диаметр струй 76, 77 около 0,1-0,2 мм и более и во много раз меньше, чем диаметр цилиндрических каналов 62, 63 /например, диаметр каналов может быть 10-12 мм и более/, благодаря чему обеспечивается интенсивный нагрев и электрический взрыв струй. Повторные электрические взрывы струй 76, 77 осуществляются за счет давления насосов /не показанных на чертеже/ с частотой 100 и более циклов в секунду.

Образующаяся при электрических взрывах струй плазма под большим давлением выходит из сопла 72 в корпус/са/ плазмохимических реакторов и смешивается с водяным паром, благодаря чему существенно увеличивается его электропроводность и удельные энергетические характеристики плазмохимических реакторов.

Термодиссоционный генератор водорода и кислорода также включает экономайзер 79 с высокими параметрами давления и температуры перегретой воды, соединенный с выпускным патрубком 17 газовой турбины 16, емкостью для воды 80, насосом 81 и парогенератором 82, подсоединенным с помощью паропровода 10 к коллектору пара 1. Экономайзер также соединен с холодильником 83 и задвижкой 84. Смесительные камеры предназначены для охлаждающей жидкости плазмохимических реакторов 3 и расширяющихся сопел 14 и цилиндров 15 ВОЛНОВЫХ КОМПРЕССОРОВ 85 и 86. Патрубок 87 рубашки 22 соединен со смесительной камерой 85, а патрубок 88 рубашки 22 соединен со смесительной камерой 86. Охлаждение отработанных газов - водорода и кислорода в холодильнике 83 осуществляется водой из реки, озера, поступающей через змеевик 89. Также включен пусковой парогенератор 90, задвижки 91 и 92.

Работает термодиссоционный генератор водорода и кислорода следующим образом.

Сначала запускается парогенератор 90 на углеводородном топливе до расчетного значения давления и температуры водяного пара. Открывается задвижка 91 /задвижка 92 закрыта/ и пар по паропроводу 10 поступает в коллектор пара 1. С помощью приводного механизма /не показанного на чертеже/ и шестерни 6 приводится во вращение коллектор пара 1, благодаря чему происходит совмещение отверстий 2 в нем и отверстий 28 в плазмохимических реакторах 3, при этом пар из коллектора под давлением поступает в корпуса 24, заполняет их и при дальнейшем вращении коллектора пара 1 отсекается от плазмохимических реакторов. Следом включается источник питания 27, соединенный со щитом 19, при этом электроэнергия поступает на электрощит от внешнего источника - главным образом от АТОМНОЙ ЭЛЕКТРОСТАНЦИИ 93.

Включение источника питания 27 приводит к зажиганию дуги между электродами-катодами 25 и соплами-анодами 13, нагреву протекающего через них водяного пара до температуры, превышающей 2500°C, и его термической диссоциации с получением водорода и кислорода:

2h3O→-2h3+O2 / см. Н.Л. Глинка "Общая химия", из-во ХИМИЯ, Л., 1980 г., стр.211 /6/ и Г. Мучник "Новые методы преобразования энергии", Техника, Знание. М., 1984 г., стр.47 /7/. Стабилизация столба дугового разряда осуществляется аксиальным потоком пара и охлаждаемой стенкой сопла-анода 13. Полученная в плазмохимических реакторах 13 низкотемпературная плазма, содержащая водород и кислород с температурой, превышающей 2500°C, и высоким давлением, с большой скоростью выходит в расширяющиеся сопла 14 и цилиндры 15 ВОЛНОВЫХ КОМПРЕССОРОВ и как "поршень" сжимает впереди себя до давления Р1 сначала пар, а в следующих рабочих циклах, осуществляемых с частотой 100 цикл/сек и более, остаточные после расширения "поршней" газы - водород и кислород, сообщая им скорость V м/с, при этом температура "поршней" - водорода и кислорода за счет расширения в цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ уменьшается до 700-900°C или 1300°C, если лопатки газовой турбины 16 выполняются охлаждаемыми / см. О.К. Югов "Согласование характеристик самолета и двигателя". М.: Машиностроение, 1980 г., стр.48-49 /8/.

Сжатые в цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ газы - водород и кислород до давления Р1 и имея скорость V м/с расширяются на газовой турбине 16 до давления P2, c реализацией на ней скорости от V м/с до ν м/с, с получением полезной мощности Нг и электрической мощности

на электрогенераторе 18, которая поступает на электрощит 19.

Получение электрической мощности

на электрогенераторе 18 обеспечивает значительное снижение мощности поступающей от внешнего источника 93, например от атомной электростанции, на термическую диссоциацию водяного пара в плазмохимических реакторах 3 и генерацию водорода и кислорода, которые выходят из патрубка 17 с температурой 550-600°C и отдают остаточное тепло в экономайзере 79, нагревая и перегревая воду, поступающую из емкости 80.

Термодиссоционный генератор водорода и кислорода прогревается с выходом на расчетную температуру охлаждающей жидкости - жидкого металла в системе охлаждения, которая может достигать 580°C. Нагретый в системе охлаждения жидкометаллический теплоноситель выходит из патрубков 36 и 88, поступает с помощью давления насосов /не показанных на чертеже/ в смесительную камеру 86, а из нее в парогенератор 82, в котором осуществляется генерация пара с высоким давлением - до 140 атм и температуры до 540°C /см.2, стр.34/.

Таким образом теплота отработанных на газовой турбине 16 водорода и кислорода, выходящих из патрубка 17 и теплота, аккумулируемая жидкометаллическим теплоносителем в системе охлаждения термодиссоционного генератора, почти полностью переходит в энергию водяного пара в парогенераторе 82, который поступает через коллектор пара 1 в плазмохимические реакторы 3, благодаря чему значительно уменьшается мощность электрической энергии, затрачиваемой на термическую диссоциацию водяного пара с получением водорода и кислорода.

Отработанные в экономайзере 79 водород и кислород направляются в холодильник 83, в котором охлаждаются водой из реки, озера до температуры 20°C, поступают с небольшим избыточным давлением P3 к задвижке 84 и из нее направляются ПОТРЕБИТЕЛЮ в виде гремучего газа для использования в промышленности, сельском хозяйстве, коммунальном и др. отраслях экономики.

С выходом на расчетный режим парогенератора 82 пусковой парогенератор 90 отключается, задвижка 92 открывается на паропроводе 10, а задвижка 91 закрывается.

В этот рабочий период термодиссоционного генератора водорода и кислорода производство гремучего газа, выходящего из холодильника 83, осуществляется за счет потребления электрической энергии от внешнего источника, например атомной электростанции. В этом случае при использовании гремучего газа в промышленности, сельском хозяйстве, коммунальном и в других отраслях экономики достигается чистота атмосферы, в связи с отсуствием выбросов углекислого газа и отсуствием потребления атомной электростанцией 93 кислорода из воздуха. Таким образом реализуется ВОДОРОДНАЯ ЭНЕРГЕТИКА /см.7, стр.45-49/.

Особенности конструкции и работы термодиссоционного генератора водорода и кислорода.

Известно, что "если образовавшиеся при высокой температуре продукты диссоциации быстро охладить, то равновесие не успевает сразу сместиться, а затем уже не смещается ввиду крайне малой скорости реакции при низкой температуре. Таким образом сохраняется соотношение между веществами, существовавшее при высокой температуре /см.6, стр.211-212/. В рассматриваемом термодиссоционном генераторе водорода и кислорода быстрое охлаждение продуктов диссоциации - водорода и кислорода осуществляется за счет их быстрого расширения в соплах 14 и цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ и на газовой турбине 16, с резким понижением температуры газов - водорода и кислорода за газовой турбиной до температуры 550-600°C при которой водород с кислородом практически не взаимодействуют /см.6, стр.345-346/.

Дополнительным методом сохранения соотношения между веществами, существовавшего при высокой температуре, служит метод впрыскивания воды или жидкого металла, например лития или висмута, в продукты диссоциации в цилиндрах 15 с помощью форсунок 20. При этом впрыскивание воды или жидкого металла осуществляется в зоны с пониженной температурой газов в цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ.

Вместе с тем необходимость впрыскивания воды или жидкого металла устанавливается только в процессе испытания работы термодиссоционного генератора водорода и кислорода.

Применение ВОЛНОВЫХ КОМПРЕССОРОВ, выполненных с расширяющимися сопками 14 и цилиндрами 15 в термодиссоционном генераторе водорода и кислорода, позволяет обеспечить:

1. Снижение температуры продуктов диссоциации водяного пара - водорода и кислорода с температуры, превышающей 2500°C, до 700-900°C перед газовой турбиной 16 или до 1300°C, если она выполняется охлаждаемой. Таким образом достигается нормальная работа турбины из материалов применяемых в настоящее время для их изготовления.

2. Достижение высокого температурного перепада на газовой турбине 16 и, как следствие, достижение высокого термического КПД, позволяет значительно снизить электрическую мощность, затрачиваемую на термическую диссоциацию водяного пара и получение водорода и кислорода, в полном соответствии со вторым законом термодинамики.

3. Обеспечивается выравнивание давления и скорости газов - продуктов диссоциации-водорода и кислорода перед газовой турбиной 16 в длинных цилиндрах 15 ВОЛНОВЫХ КОМПРЕССОРОВ, благодаря чему обеспечивается высокий КПД самой турбины 16.

Отметим, что включение источника питания 27, соединенного с электрощитом 19 для зажигания электрической дуги между электродами-катодами 25 и соплами-анодами 13, осуществляется с частотой 100 цикл/сек и более, например, с помощью электромагнитного ртутного прерывателя /см.2, стр.62/.

Источники питания плазмохимических реакторов /плазмотронов/ 3 могут быть весьма разнообразными по своим параметрам и схемным решениям. Источник питания 27 выбирается при проектировании термодиссоционного генератора водорода и кислорода заданной мощности /см.3, стр.87-90/.

Отметим, что впрыскивание в корпуса 24 плазмохимических реакторов 3 легкоионизирующей присадки - натрия, калия и др. с помощью форсунок 31 позволит значительно увеличить электропроводность пара и существенно повысить удельные энергетические характеристики дугового разряда /устанавливается экспериментальным путем/. Отметим также, что число пар струй 76, 77, впрыскивамых в взрывную камеру форсунки, может быть несколько - две, четыре и более.

Тепловые потери и тепловой баланс термодиссоционного генератора водорода и кислорода.

По теоретическому циклу Карно КПД генератора

/см. В.В. Сушков "Техническая термодинамики. М.Л.: Энергоиздат, 1960 г., стр.99/9/, Т1 - температура продуктов диссоциации - водорода и кислорода при выходе из плазмохимических реакторов 3 с соплом-анодом 13, превышающая 2500°C. Примем ее Т1=2600°C. Т2 - температура газов - водорода и кислорода за газовой турбиной 16, равная 550-600°C.

. Однако отработанные на газовой турбине 16 водород и кислород при выходе из патрубка 17 отдают остаточное тепло в экономайзере 79, нагревая и перегревая воду до температуры 160-180°C или более, с температурой газов на выходе из экономайзера до 200°C. Поэтому действительный теоретический КПД генератора

.

Сравнительный анализ получения водорода и кислорода.

Известны схемы конверсии топлива, разложения углеводородов, аммиака и других водородосодержащих продуктов.

Известны еще три схемы: электролиз воды, термохимический и фотолиз /см.7, Г. Мучник "Новые методы преобразования энергии", Техника, Знание, 1984/ 4, стр.46-49/.

Наиболее простой способ разложения воды с получением водорода и кислорода реализуется на электролизере. Его теоретический КПД достигает

/см.7, стр.46/. Однако для достижения высокого КПД необходимы электроды, активированные дорогостоящими катализаторами.

Принципиальное отличие получения водорода и кислорода с помощью термодиссоционного генератора от известного электролиза воды состоит в том, что в первом примере достигается двойной эффект: получение газов - водорода и кислорода и получение электроэнергии на электрогенераторе 18 заданной мощности. При электролизе же воды обеспечивается только получение водорода и кислорода.

Теоретически КПД получения электроэнергии βt=0,83.

В действительном процессе работы термодиссоционного генератора водорода и кислорода имеют место потери, не учтенные в теоретическом цикле. Основными потерями действительного процесса являются.

1. Потери в плазмохимических реакторах 3 с соплами-анодами 13 /плазмотронах/, которые известны из источника 3. КПД βПХГ=0,86-0,9 /см.3, стр.87/. Потери составляют ППХГ=10-14%.

2. Потери в холодильнике 83 отработанных в экономайзере водорода и кислорода.

Эти потери невелики в связи с незначительной разностью температуры поступающих в холодильник отработанных газов - водорода и кислорода с T=200°C и охладающей воды с Т=18-20°C. Потери ПХ=3-5%.

3. Потери тепла в парогенераторе и 82 и экономайзере 79 с паропроводом 10 оцениваются исходя из КПД этих устройств. КПД=0,85 /см.9, стр.318/. Потери ППГ=15%.

4. Потери в турбогенераторе 16, 18 от 2-х до 6% /см.9, стр.318/. ПТГ=2-6%.

5. Потери тепла через стенки генератора. КПД=0,96 /см.9, стр.318/. Потери ПС=4%.

Уравнение теплового баланса выразится следующим образом:

Таким образом КПД термодиссоционного генератора водорода и кислорода, работающего в режиме газотурбинной установки, равен 62-56% за счет расширения полученных водорода и кислорода при термической диссоциации водяного пара, температуре, превышающей 2500°C, и высоком давлении в цилиндрах 15 и на газовой турбине 16. Иными словами больше, чем половина затраченной электрической энергии на термическую диссоциацию водяного пара и получение водорода и кислорода возвращается в рабочий процесс.

Экономичность работы ЭЛЕКТРОЛИЗЕРОВ оценивается по удельному расходу электроэнергии на выработку 1 м3 водорода. Теоретически эта величина равна 2,95 кВт·ч на получение одного кубического метра водорода /см.7, стр.46/.

КПД плазмохимических реакторов 3 с соплами-анодами 13, как известно из источника 3, равен β=0,86-0,9 /см.3, стр.87/. КПД электролизера равен βэ=0,7 /см.7, стр.46/, то есть в среднем на 25% меньше, чем КПД плазмохимического реактора /плазмотрона/. С учетом того, что больше половины затраченной электрической энергии на термическую диссоциацию водяного пара и получение водорода и кислорода возвращается в рабочий процесс и, руководствуясь вышеизложенным, что КПД электролизера на 25% меньше КПД плазмохимического реактора, ориентировочно удельный расход электроэнергии на выработку 1 м3 водорода составит около 1 кВт·ч, то есть в три раза меньше, чем у электролизеров.

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ СВЯЗЬ

Термическое разложение водяного пара при температуре, превышающей 2500°C в термодиссоционном генераторе водорода и кислорода, позволяет получать эти газы с затратами электрической мощности в три раза меньше, чем с помощью известного устройства - электролизера.

В связи с этим открывается возможность перехода к ВОДОРОДНОЙ ЭНЕРГЕТИКЕ с использованием гремучего газа в качестве носителя энергии. При этом источником электроэнергии в основном должны служить атомные электростанции /АЭС/, которые не потребляют кислород из воздуха и не выбрасывают в атмосферу углекислый газ и другие вредные для здоровья людей газы.

Гремучий газ - смесь водорода с кислородом при низких температурах не взрывоопасен, поэтому его можно применять в промышленности, сельском хозяйстве, коммунально-бытовом. Взрыв смеси может осуществляться от внешнего источника тепла при температуре до 700°C /см.6, стр.345-346/.

Гремучий газ может храниться в газообразном, жидком и твердом состоянии. Он легко транспортируется, причем стоимость транспорта смеси газов в несколько раз дешевле транспорта электричества в связи с отсутствием линий передач и меньшим по сравнению с последними пространством "отчуждения" земли при прокладке трасс.

Гремучий газ можно применять для работы двигателя внутреннего сгорания и в топках котлов для работы газотурбинных установок. Гремучий газ - экологически чистое топливо. Единственным продуктом его сгорания является водяной пар.

Источником получения гремучего газа является вода, которая имеется на земле в изобилии и легко доступна.

Новый термодиссоционный генератор водорода и кислорода сложнее по конструкции, чем электролизер.

Однако низкий расход электроэнергии на получение водорода и кислорода по сравнению с электролизерами - в три раза меньше, что обеспечивает существенное снижение стоимости применения ВОДОРОДНОЙ ЭНЕРГЕТИКИ. При этом отдельные узлы термодиссоционного генератора водорода и кислорода: плазмохимические реакторы /плазмотроны/, газовая турбина, парогенератор давно освоены промышленностью и поэтому имеют невысокую стоимость.

Применение жидких металлов в качестве охлаждающей жидкости в термодиссоционном генераторе обеспечивает получение высокого КПД и низкий расход электроэнергии на получение водорода и кислорода, при этом они давно применяются в качестве теплоносителей в ядерных реакторах /см.2, стр.30-36/.

Формула изобретения