Устройство для флотационной очистки сточных вод. Флотаторы для очистки сточных вод

Флотаторы напорные для очистки сточных вод

Технология напорной флотации для очистки стоков

Применение технологии напорной флотации в составе блока физико-химической очистки для обработки производственных сточных вод актуально для многих предприятий, т. к. загрязняющие вещества, содержащиеся в промышленных сточных водах могут полностью дестабилизировать работу биологических очистных сооружений (поступление взвешенных веществ и органических соединений в высоких концентрациях). Технология напорной флотации позволяет с высокой эффективностью удалить из сточных вод нерастворенные и коллоидные примеси и существенно снизить нагрузку на последующие узлы очистки.

Принцип технологии напорной флотации

Стоки подаются в блок физико-химической очистки, состоящий из установки напорной флотации и вспомогательного оборудования — установок приготовления и дозирования реагентов.

После блока физико-химической очистки сточные воды самотеком поступают на сброс в канализационный коллектор, либо на дальнейшую очистку.

Шлам после физико-химической обработки воды поступает на блок обезвоживания, где обрабатывается флокулянтом и обезвоживается.

Флотационная очистка

Предварительная химическая обработка сточных вод коагулянтом и флокулянтом происходит в трубчатом флокуляторе, которым оборудована флотационная установка.

Сточные воды, подвергнутые предварительной химической обработке, направляются на флотационную установку. По приточному трубопроводу поток воды попадает во флотационный резервуар, во входной трубе интенсивно смешивается с воздухом, нагнетаемым насыщающим насосом.

Пузырьки газа прикрепляются к частицам твёрдого вещества, в результате чего образуются хлопья из твёрдого вещества и газа, которые легче воды и поэтому всплывают вверх. Размер микропузырьков можно легко регулировать и существенно уменьшать образование больших пузырьков, препятствующих флотационному процессу. Хлопья из твёрдого вещества и газа всплывают во флотационном бассейне и образуют слой флотата (флотационный пенный шлам) на поверхности воды.

Ленточный сбрасыватель сдвигает этот слой в лоток отвода флотата, при этом флотат дополнительно обезвоживается балкой сбрасывателя.

По мере накопления бункера пенный шлам самотеком поступает в накопительную емкость, а затем подается на обезвоживание.

Флотационная установка для физико-химической очистки производственных сточных вод включает в себя:

- трубчатый флокулятор;

- воздушно-напорный флотатор;

- систему подготовки сжатого воздуха;

При выборе флотационной установки для очистки производственных сточных вод особое внимание необходимо обратить на следующие факторы:

- При применении флотатора с горячим или соленым стоком растворимость воздуха в воде снижается. В этом случае, необходимо предусмотреть нагнетательную систему большей производительности.

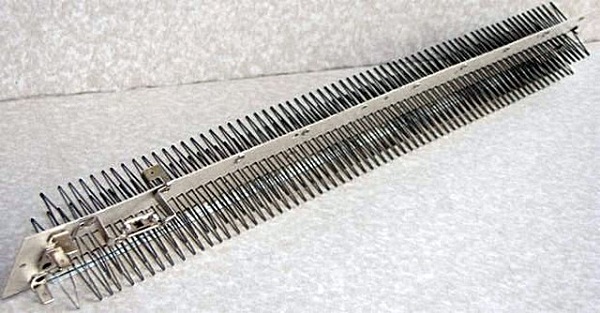

- Перед подачей стоков на флотатор необходимо предусмотреть механическую решетку с прозором не более 1 мм.

- Насос подачи стоков на флотатор должен быть с частотным регулятором для обеспечения постоянного потока.

Хотите купить напорный флотатор по обоснованной цене?

Пишите, звоните!

aqua-control.ru

Флотация - Справочник химика 21

из "Очистка сточных вод"

Более целесообразно совмещать камеры хлопьеобразования с сооружениями, предназначенными для выделения хлопьев ско-агулированных взвесей. Скоагулированные нефтесодержащие сточные воды НПЗ можно очищать в отстойных сооружениях (рис. 3.6, 3.7) на фильтрах (контактная коагуляция). Однако наиболее эффективным методом для данного вида сточных вод является флотация. [c.97] Т — твердое тело Г — газ Ж — жидкость 0 — краевой угол. [c.98] Гидрофобизации частиц и повышению тем самым их флоти-руемости может способствовать сорбция на их поверхности молекул растворенных газов. В работе [55] отмечается, что для получения флотационного эффекта при недостаточной гидрофобизации частиц необходимо вводить в жидкость поверхностно-активные реагенты—собиратели с полярно-неполярными молекулами, которые, сорбируясь на поверхности гидрофильных частиц, ориентируются в адсорбционном слое неполярными углеводородными группами в окружающую среду, делая частицы гидрофобными и создавая условия для слипания их с воздухом и выделения на их поверхности растворенных газов. К наиболее распространенным в практике флотации реагентам — собирателям А. И. Мацнев относит масла и смеси различных соединений, являющихся продуктами переработки нефти, угля, сланцев, дерева кислоты с углеводородными радикалами и другие соединения [55]. [c.98] Таким образом, эффективность флотационного процесса зависит от поверхностных свойств загрязнений, от свойств жидкости, а также от сил взаимного притяжения газового пузырька и частиц загрязнений, частоты их столкновения, размеров частиц загрязнений и пузырьков воздуха, условий зарождения и образования пузырьков на границе раздела жидкость — частица загрязнений в результате выделения растворенных газов. [c.98] Коагуляция и флокуляция значительно интенсифицируют процесс флотации загрязнений, так как в этом случае повышается гидрофобизация частиц, увеличивается величина аэрофлокул, а следовательно, возрастают силы, поднимающие загрязнения на поверхность воды во флотокамере. [c.99] В практике очистки нефтесодержащих сточных вод нефтеперерабатывающих заводов наиболее широко применяют метод напорной флотации, используемый как для очистки общего стока, так и для очистки локальных сточных вод. [c.99] Установки напорной флотации содержат насос для подачи жидкости, сатуратор (напорный резервуар) для насыщения воды воздухом, устройства подачи воздуха в воду (эжектор, включенный в обратный трубопровод насоса или компрессор с подачей воздуха в сатуратор) и флотокамеру, где флотируемые загрязнения выделяются в виде пены. [c.99] Преимущества прямоточной схемы заключаются в возможности ввода в обрабатываемую воду максимального количества (при том же давлении) воздуха и выделения пузырьков воздуха непосредственно на частицах загрязнений, что повыЛает эффективность процесса флотации. Однако прямоточная схема малоэффективна для извлечения коллоидных и хлопьевидных частиц, так как при перекачке воды происходят эмульгация частиц и разрушение хлопьев. Поэтому эта схема не рекомендуется при коагуляции загрязнений. [c.100] Рециркуляционная схема не имеет недостатков прямоточной, напротив, она менее энергоемка и, кроме того, позволяет полнее использовать применяемый коагулянт или флокулянт. Недостатками рециркуляционной схемы являются увеличенный объем флотокамеры (на величину циркуляционного объема воды) и более сложная эксплуатация установки, поскольку в схему вводятся дополнительные узлы. [c.100] Работа флотационных установок с рециркуляцией целесообразна при очистке коагулированных нефтесодержащих сточных вод, при доочистке биологически очищенных сточных вод, для уплотнения осадков и активных илов. Частично-прямоточная схема (по сравнению с предыдущими) позволяет сократить энергетические затраты и объемы сооружений. Как показывают исследования, она также обеспечивает высокий эффект осветления при использовании реагентов. Эту схему целесообразно применять при локальной очистке сточных вод технологических установок. [c.100] на флотационной установке очистных сооружений завода фирмы Шелл (г. Сарния в Канаде) применен сатуратор с насадкой в виде седла, при этом продолжительность насыщения воды воздухом составляет всего 30 с [17]. [c.102] Подача воздуха в воду на отечественных установках, как правило, осуществляется эжектором, включенным в систему насоса, направляющего воду в сатуратор (см. рис. 3.9). Такая подача воздуха отрицательно сказывается на работе насосов, так как вызывает кавитацию и их интенсивный износ, что требует его периодического ремонта. В зарубежной практике более часто встречается подача воздуха непосредственно в сатуратор от компрессора. В этом случае воздух вводится в нижнюю часть сатуратора. Зарубежные специалисты отмечают большую эффективность и экономичность такой схемы. Следует отметить, что при подаче воздуха компрессором давления, обеспечиваемые рабочим насосом и компрессором, должны быть равны. Чтобы избежать попадания воды в воздушную систему и воздуха в водную при неравенстве давлений, на трубопроводах подачи воды и воздуха должны быть установлены обратные клапаны. [c.102] Флотаторы на отечественных очистных сооружениях НПЗ группируют по два, три или четыре вместе с камерами распределения, совмещенными с камерами смешения (рециркуляционная схема). Для соблюдения пожаробезопасности расстояния между флотаторами, а также между камерой и флотаторами, принимают не менее 10 м. Расположение флотаторов по высоте в проектах рекомендуется таким, чтобы обеспечивался самотечный режим удаления пенного продукта в шламоуплотнитель. Поэтому исходная вода на флотаторы подается, как правило, через насосную станцию. Такое решение нельзя считать оптимальным, так как в случае подачи коагулированных сточных вод их перекачка может значительно снизить эффективность хлопьеобразования во флотационной камере. Для снижения эмульгирования сточных вод предпочтительнее самотечный режим поступления исходной воды во флотатор. [c.102] Для очистки сточных вод НПЗ применяют флотатор, конструктивная схема которого показана на рис. 3.13, а основные размеры приведены в табл. 3.2. [c.102] Во ВНИИВодгео разработана более совершенная конструкция флотатора [57], в которой учтены основные недостатки применяемых конструкций (рис. 3.15). Исходная вода подается в распределитель, расположенный на половине глубины флотатора и работающий подобно типовым конструкциям. Различие состоит в том, что распределение воды происходит по всей площади сооружения. Рабочий объем флотатора над распределителем и под ним разделен коаксиальными цилиндрическими перегородками, которые препятствуют образованию циркуляционных потоков, что способствует более полному использованию, объема. Исследования промышленных флотаторов конструкции ВНИИВодгео диаметром 6 и 13 м показали, что коэффициент использования объема в них составляет около 80—90%, а противоточная схема движения пузырьков воздуха и рабочего потока воды способствует повышению эффективности очистки. Удельную гидравлическую нагрузку на них можно увеличить в 1,5—2 раза. [c.105] Особый практический интерес представляет комбинированное сооружение, разработанное Союзводоканалпроектом по рекомендациям ВНИИВодгео (рис. 3.16). Сооружение создано на базе реконструкции типовой нефтеловушки, применяемой на нефтеперерабатывающих заводах. Это позволяет в условиях действующих предприятий без выделения дополнительных площадей увеличить эффективность и производительность существующих очистных сооружений. [c.105] Из камеры хлопьеобразования через пропорциональное водораспределительное устройство рабочий поток направляется во флотационную камеру горизонтального типа. Перед водораспределительным устройством рабочий поток смешивается с рециркуляционным потоком (50%), насыщенным воздухом. Для рециркуляции используется вода, прошедшая комбинированное сооружение. В конструкции предусмотрена возможность дифференцированной подачи рециркуляционной водо-воздушной смеси как в начале, так и по длине флотационной камеры. Флотационная камера оборудована скребковым механизмом для удаления всплывшей пены и осевшего осадка. Переоборудование действующих нефтеловушек в комбинированное сооружение целесообразно производить в системах локальной очистки сточных вод НПЗ, где существующие сооружения не обеспечивают необходимого эффекта очистки. [c.107] Для очистки небольших расходов нефтесодержащих сточных вод широко используется флотационная установка, разра-ботаяная в ЦНИИ МПС (рис. 3.17). Особенностями этой установки являются камера смешения циклонного типа, расположенная в начале аппарата, и рассредоточенная подача рециркуляционного водо-воздушного потока воды. [c.107]Вернуться к основной статье

chem21.info

Флотаторы сточных вод, флотатор ТР – Завод «ТехВодХоз»

Применение

Флотаторы марки ТР, производства "Завод ТехВодХоз" применяются для:

- очистки сточных вод на предприятиях пищевой, целлюлозно-бумажной, нефтехимической, химической, масложировой, текстильной, металлургической промышленности, а также забойных цехов и т.д.;

- очистки сточных вод после мойки автомобилей, агрегатов, деталей, тары и т.д.;

- очистки ливневых вод гаражей, автостоянок, промышленных предприятий, хранилищ нефтепродуктов и т.д.;

- очистки стоков перед биологическими сооружениями;

- снижения концентрации ХПК, БПК, а также жиров и взвешенных веществ в поступающих сточных водах.

Принцип работы

Принцип работы флотатора основан на насыщении воздухом части очищенной воды и смешении ее с очищаемой водой в установке напорной флотации. Микропузырьки воздуха диаметром 20-50 мкм, прилипая к частицам загрязнителей, выносят их на поверхность, образуя пенный слой, собираемый со всей поверхности скребковым механизмом.

С целью повышения степени очистки на установке предусмотрена возможность применения реагентов. Дозирование реагентов осуществляется с помощью комплекса реагентного хозяйства (КРХ).

Тип и доза применяемых реагентов зависит от качественных характеристик сточных вод и определяется при проведении лабораторных опытов.

Гарантийный срок 12 месяцев со дня продажи оборудования.

Основные характеристики флотационных систем ТР

| Производительность, м3/ч. | 1 | 3 | 5 | 10 | 20 | 50 | 75 | 100 |

| Длина, мм. | 1350 | 2370 | 2300 | 2990 | 4500 | 6900 | 8260 | 10900 |

| Ширина, мм. | 1100 | 1450 | 1760 | 2350 | 2350 | 2363 | 2500 | 2500 |

| Высота, мм. | 1370 | 2300 | 2450 | 2454 | 2500 | 2500 | 2550 | 2500 |

| Масса установки не более, кг. | 540 | 1100 | 1900 | 3000 | 3500 | 5030 | 6700 | 10000 |

| Масса установки в снаряженном состоянии, залитой водой, кг. | 1600 | 3900 | 5800 | 11500 | 18000 | 28000 | 32500 | 48000 |

| Установленная мощность, не более, кВт. | 2,32 | 5,92 | 6,1 | 10 | 13,5 | 19 | 25 | 35 |

| Напряжение питания, В. | 3~380 | 3~380 | 3~380 | 3~380 | 3~380 | 3~380 | 3~380 | 3~380 |

z-tvh.ru

Устройство для флотационной очистки сточных вод

ОПИСЛНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДИИЗЬСТВУ

Союз Советских

Свхуналистичвских

Республик (1)980845 (61) Дополмительмвв к авт. свмд-еу (22) Заявлено 01.06.81 (2т) 3299772/23-26 (И } М. Ки з с присоединением заявки ЙВВ 03 О 1/14

Государственный комитет

СССР но делам изобретений н открытий (23) ПрморитвтОпубликовано 15,1282. Бюллетень ¹46 тЗЗе УДК 628. 314. .2(088.8) Дата опубликования олисамив 15. 12. 82 (72) Авторы изобретения

В.П.Соколов, П.В.Платонов и K,Ô.Ñåìåíîs:

Горьковский государственный институт по .проектированию

-предприятий нефтеперерабатывающей и нефтехймическЮ провеааленности (7f ) Заявитель (54) УСТРОЙСТВО ДНИ ФЛОТАЦИОННОИ ОЧИСТКИ

СТОЧНЫХ ВОД

Изобретение относится к устройствам для флотацконной очистки сточ.ных вод и может быть использовано в нефтеперерабатывающей, нефтехимичесtcoN и других отраслях провнааленности, где необходимо очищать сточные воды от нефтепродуктов, взвешенных и коллоидных веществ.

Известно устройство для флотационной очистки сточных вод, которое содержит цилиндрическую емкость, скребок для снятия пены, выполненный s виде спирали Архимеда, успокоительную решетку, кольцевой пеносборный. лоток, патрубкк для подвода очищаемой воды и лоток для отвода очищенной воды. Контактирующая со скребком стенка пеносборного лотка выполнена наклонной. Кольцевой пеносборный лоток соединен с диаметрально расположенным пеносборным желобом, одна из стенок которого тоже расположена наклонно К13.

Недостаток данного устоойства состоит в том,что для скребка профиля:; спирали Архимеда необходимо устанавливать кольцевой пеносборный лоток, что приводит к большому расходу матери30

Наиболее близким к изобретению по технической сущности н достигаемому результату является устройство дяя флотационной .очистки сточных вод. которое содержит цилиндрическую емкость, радиальный пеносборный лоток, механизм сгребания пены, состоящий кэ лопастей и скребков, патрубки для подвода очищаемой воды н лоток для отвода очищенной вола f2), Недостаток устройства заключается в том, что конструкция прямого рлдиальйого скребка не обеспечивает полного сбрасывания отфлотированных частиц s.пеносборный лоток, так как часть пены уходит в щель между скребком и поверхностью очищаемой воды вследствие неодновременного соприкосновения sc рабочей плоскости скребка с плоскостью пеносборного лотка.

Кроме того, жесткое крепление скребка к лопастям механизма сгребания пены не позволяет следить за изменением уровня воды в камере, при увеличеннк .уровня в камере скребок погружается в воду, вызывая ее взмучивание, т.е. пейа в этом случае подвергается разрушению с переходом частиц в жидкость. При понижении уровня воды в камере скребок оказы980845 вается над поверхностью воды и не обеспечивает полного сгребания пены с поверхности.

Цель изобретения — повыаение эффективности очистки сточных вод путем более полного и равномерного снятия пены отфлотированных частиц.

Указанная цель достигается тем, что в устройстве для флотационной очистки сточных вод, содержащем цилиндрическую емкость, механизм сгребания пены, радиальный пеносборный лоток, патрубки для подвода очищаеюй воды и лоток для отвода очищенной Воды> скребки выполнены из отдельных, гибко связанных между собой плавающих элементов и снабжены гибкими тягами различной длины, прикрепленными к лопастям, при этом плавающие элементы образуют полуокружность.

71ля предотвращения проваливания скребка в радиальный пеносборный лоток последний снабжен решеткой.

На фиг. 1 изображено устройство, план, на фиг. 2 — то же, вид сбоку; на фиг. 3 - разрез А-A на фиг.2.

Устройство состоит из иилиндрической емкости 1, механизма сгребания пены, включающего лопасти 2 и плавающий скребок 3, имеющий профиль полуокружности, радиального пеносборного лотка 4 и сливной трубы 5.Скребок 3 выполнен из.отдельных гибко связанных между собой плавающих элементов и присоединен с лопастями 2 механизма сгребания пены при помощи гибких тяг 6 различной длины.Пеносборный лоток 4 снабжен решеткой 7, которая предотвращает роваливание скребка 3 в лоток.

Устройство работает следующим образом.

Очищаемая вода после смещения с аэрированной водой и реагентами попадает в цилиндрическую емкость.

Отфлотированные частицы всплывают в виде пены, а очищенная вода по трубе 5 поступает в наружный лоток (не показан). Всплывшие отфлотированные частицы пены захватываются скребком

3. Благодаря тому, что скребок имеет профиль подуокружности, отфлотированные частицы собираются в средней, части скребка З,а затем сбрасываются в радиальный пеносборный лоток 4, Выполнение скребков из отдельных гибко связанных между собой плавающих элементов позволяет следить За изменением уровня воды в камере, а это дает возможность полностью снимать пену с поверхности воды.

10 Гибкие элементы могут быть выполнены в виде шаров, цилиндров, брусков и т.д.,а тяги - в виде тросов, шнура, скоб.

В целом. предложенный скребок обес-.

15 печивает эффективную очистку сточных вод за счет полного снятия пены с поверхности воды.

Формула изобретения

1. Устройство для флотационной очистки сточных вод, содержащее цилиндрическую емкость, механизм сгребания пены, состоящий из лопастей и скребков, радиальный пеносборный лоток, патрубки для подвода очищаемой воды и лоток для отвода очищенной воды, о т л и ч а ю щ е.е с я тем, что, с целью повышения эффективности очистки сточных вод путем более полного и равномерного снятия пены, скребки выполнены из отдельных, гибко связанных между собой плавающих элементов и снабжены гибкими тягами различной длины, прикрепЗ5 ленными к лопастям, при этом плавающие элементы образуют полуокружность °, 2. Устройство по п.1, о т л и ч а ю щ е е с я тем, что, с целью

40 предотвращения проваливания скребка в пеносборный лоток, последний снабжен решеткой.

Источники информации, принятые во внимание при экспертизе

45 1. Авторское свидетельство СССР

Р 636191, кл. С 02 С 1/26, 1978.

2. Типовой проект флотатора

В 902-2219, разработанный институтом

"Сойзводоканалпюоект" от 14.04.74 (прототип).

www.findpatent.ru

Очистка сточных вод флотацией - Очистка сточных вод

Навигация:Главная → Все категории → Очистка сточных вод

Очистка сточных вод флотацией

Очистка сточных вод флотацией  Очистка сточных вод флотацией

Очистка сточных вод флотацией Флотация – один из видов адсорбционно-пузырькового разделения, основанный на формировании всплывающих агломератов (флотокомплек-сов) загрязнений с диспергированной газовой фазой и последующим их отделением в виде концентрированного пенного продукта (флотошлама).

Традиционным признаком классификации флотационных сооружений принят способ получения диспергированной газовой фазы (ДГФ). Все существующие способы можно разделить на следующие группы: дробление газовой фазы (диспергирование) в толще жидкости; непосредственное выделение из обрабатываемой воды.

В соответствии с этим составлена классификация флотационных сооружений (рис. 13.1).

Рис. 13.1. Классификация флотационных сооружений по способу получения ДГФ

Барботажное получение ДГФ. Одним из наиболее распространенных методов получения ДГФ в очистных сооружениях является барботаж. Диспергируемый газ проходит через поры (отверстия) фильтросного устройства, погруженного в воду, и образует поток газовых пузырьков, размер образующихся пузырьков определяется условиями отрыва их от кромки пор.

Уравнение (13.1) справедливо для невысокой скорости образования пузырьков и не зависит от расхода газа. С увеличением расхода газа число пузырьков возрастает до тех пор, пока не будет достигнут критический расход газа. При расходе газа выше критического последовательно отрывающиеся от отверстия пузырьки соприкасаются друг с другом и поднимаются в жидкости в виде цепочки пузырьков.

Получение ДГФ механическим диспергированием. Для механического диспергирования газовой фазы используют различного вида устройства, движущиеся части которых попеременно то погружаются в жидкость,.то выходят из нее. Однако в чистом виде метод механического диспергирования газовой фазы применяют редко. Чаще всего комбинируют истечение газов в виде пузырей с последующим их дополнительным диспергированием турбинкой. При этом газовая фаза образуется либо при истечении газов из барботера, расположенного ниже мешалки, либо газ подают прямо в мешалку, снабженную отверстиями.

В процессах механического диспергирования газовой фазы энергия тратится на ее дробление и на преодоление сил гидродинамического сопротивления жидкости. Обычно затраты энергии на диспергирование газовой фазы составляют 0,2-2% от общей затрачиваемой в процессе энергии. Механизм процесса диспергирования пузырьков при механических воздействиях достаточно сложен. Он включает стадии деформирования пузырьков под влиянием касательных или растягивающих напряжений в вытянутые эллипсоиды и последующего их дробления на более мелкие.

Размер частиц газовой дисперсии зависит от интенсивности перемешивания, продолжительности и температуры. Уменьшение межфазного поверхностного натяжения также способствует увеличению дисперсности эмульсии, при этом уменьшается удельная работа диспергирования.

Количественные закономерности получения ДГФ механическими методами в настоящее время изучены недостаточно.

Получение ДГФ из пересыщенных газовых растворов. В компрессионных и вакуумных флотационных установках ДГФ получают из пересыщенных растворов газа. Пересыщенный раствор газа в воде может быть получен или предварительным насыщением или в результате протекания химических, электрохимических, микробиологических и других процессов, сопровождающихся образованием газообразных продуктов реакции.

Выделение газовой фазы происходит на границах раздела фаз и, частично, в объеме жидкости. Пузырьки, образующиеся в объеме жидкости, имеют меньший размер, так как период нахождения их в воде вследствие процесса седиментации оказывается меньше. Уменьшение среднего размера пузырьков, полученных из пересыщенных газовых растворов, происходит при воздействии вибрации, ультразвука, понижении давления в сооружении.

По сравнению с другими методами, получение ДГФ из пересыщенных газовых растворов обеспечивает наибольшую дисперсность газовой фазы в воде.

Формирование ДГФ при протекании реакций, сопровождающихся выделением газов. При протекании в очищаемой воде химических, биохимических и электрохимических реакций, сопровождающихся образованием газов, получаются пересыщенные газовые растворы, из которых выделяются пузырьки. Существенное отличие этого метода получения ДГФ от получения ее из пересыщенных газовых растворов – другой характер изменения пересыщения во времени. В начальный период реакции требуется некоторое время до возникновения состояния пересыщения жидкой фазы газовым компонентом. Далее характер пересыщения может быть различным.

При проведении реакции в жидкой фазе степень пересыщения быстро увеличивается, достигает максимума, а затем по мере образования пузырьков и их роста снова уменьшается. Примером этого может служить взаимодействие растворов карбонатов с растворами кислот при их быстром смешении.

Если в реакции используют твердые исходные продукты, то газ выделяется преимущественно на их поверхности. Реакции с использованием твердых веществ являются саморегулирующимися, так как возникающая газовая фаза уменьшает доступ жидкого реагента в зону реакции до установления состояния подвижного равновесия.

Пузырьки газов, образующиеся в электрохимических процессах, полидисперсны по размерам, а гистограммы получающихся газовых дисперсий изменяются во времени. Скорость газовыделения пропорциональна плотности тока и электрохимическому выходу реакции. Размер образующихся пузырьков зависит от поверхностных свойств границы раздела “газ – жидкость – твердое тело”, значений электрохимического потенциала и перенапряжения.

Влияние величины рН на размер пузырьков обусловлено процессами концентрационной деполяризации. При уменьшении концентрации ионов водорода у поверхности катода концентрация электролита в двойном электрическом слое повышается, что вызывает уменьшение краевых углов смачивания и размеров пузырьков. Присутствие в сточных водах ПАВ, ионов тяжелых металлов и других примесей изменяет процессы газообразования, изменяя величину перенапряжения, и также снижает краевой угол смачивания.

Размеры пузырьков образующейся газовой дисперсии непостоянны по высоте флотаторов при любом способе их получения. Кроме условий образования, дисперсный состав пузырьков существенно зависит от гидродинамического режима флотационного сооружения, который оказывает непосредственное влияние на процессы коалесценции и сепарации ДГФ.

Эффективность флотационной очистки сточных вод и ее технико-экономические показатели в значительной мере зависят от правильности выбора вида флотационного сооружения. Определяющим критерием при этом должны являться возможность и условия формирования в очищаемой воде устойчивого флотокомплекса.

Элементарный флотокомплекс может быть трех типов (рис. 13.2).

Рис. 13.2. Основные типы элементарных флотокомплексов: а – газово- дисперсный; б – дисперсно-газовый; в – газово-молекулярный

Первый тип образуется в результате столкновений дисперсных частиц загрязнений (твердых или жидких) с движущимися пузырьками воздуха или другого газа. Структура такого флотокомплекса, как правило, состоит из малого числа относительно крупных пузырьков. Условно, этот тип флотокомплекса можно назвать газово-дисперсным. Он характерен для флотационных установок с пневматической, гидромеханической или механической системой получения ДГФ.Второй тип наблюдается при выделении газа из обрабатываемой воды в условиях уменьшения его растворимости. Поскольку вероятность зарождения пузырьков на межфазной границе во много раз больше вероятности их возникновения в объеме чистой воды, дисперсные частицы загрязнений становятся центрами формирования флотокомплексов. В дальнейшем в результате коалесценции газовой фазы он может трансформироваться в первый тип. Однако, при определенных условиях, например присутствие в воде ПАВ, второй тип флотокомплекса достаточно устойчив. Структурно он определяется как дисперсно-газовый. Флотокомплексы этого типа преобладают в компрессионных, вакуумных, электрохимических и других установках с получением ДГФ выделением ее из воды.

Многие органические вещества, входящие в систему загрязнений сточных вод, проявляют сорбционные свойства на границе раздела фаз “вода-газ”. Контакт всплывающих пузырьков газа с такими веществами приводит к образованию на их поверхности адсорбционного слоя, формируя третий тип флотокомплексов – газово-молекулярный. Наличие этого типа в структуре флотационной пульпы обуславливается главным образом физико-химическими свойствами системы загрязнений и мало зависит от вида флотационного сооружения. Типичным примером является флотокомплекс, возникающий при контакте пузырьков с молекулами ПАВ.

При гидромеханическом взаимодействии воды, загрязнений и флотокомплексов внутри камеры флотации, наибольшую устойчивость проявляет структура газово-молекулярного флотокомплекса, а наименьшую -газово-дисперсного.

Основные технологические схемы применения флотационных методов очистки сточных вод приведены на рис. 13.3.

Рис. 13.3. Технологические схемы флотационных установок:1 – камера флотации; 2 – сатуратор

По схеме “а” осуществляют флотационные процессы, в которых используют барботажный, пневмомеханический, электрохимический и другие способы получения ДГФ непосредственно во флотационной камере. Схемы “б” и “в” распространены при компрессионном и вакуумном способах, а схема “г” – при компрессионном и гидромеханическом.

Рис. 13.4. Флотаторы:а – барботажный; б – импеллерный; в – компрессионный; г – электрохимический; 1,3 – подача сточных вод и отведение очищенной воды; 2 – отведение флотошлама; 4 – система получения газовой дисперсии; 5 – камера флотации; 6 – пеносъемное устройство

Выбор типа схемы осуществляют на основании анализа структурно-механических свойств флотокомплекса и необходимой эффективности очистки воды.Все типы флотационных сооружений содержат ряд общих конструктивных элементов. К ним относятся камера флотации, которая может быть одно- и многосекционной, система распределения подаваемой на очистку воды, система подачи ДГФ, устройства для сбора и удаления флотошлама. Важным элементом конструкции является система выпуска очищенной воды, обеспечивающая постоянство гидравлического уровня в сооружении.

Конструктивные особенности разных типов флотационных сооружений и состав вспомогательного оборудования в значительной мере обусловлены способом получения ДГФ.

Барботажные флотационные сооружения отличаются простотой и относительно малыми расходами энергии (рис. 13.4, а). Для уменьшения отрицательного влияния продольного перемешивания в камере флотации обычно выделяют две и более последовательные секции. Воздух во флотационную камеру подается через мелкопористые фильтросные пластины, трубы, насадки, уложенные на дне камеры. Размер пор обычно находится в пределах 50-200 мкм, давление воздуха 0,1-0,2 МПа, продолжительность флотации 20-40 мин, расход воздуха оцределяется экспериментально. Рабочая глубина камеры флотации 1,5-3 м.

Недостатками этого типа сооружений являются значительная интенсивность перемешивания и возможность зарастания пор фильтросных элементов, а также трудность подбора для них мелкопористых материалов, обеспечивающих получение мелких, близких по размерам пузырьков воздуха.

Барботажные флотационные установки применяют при очистке сточных вод, содержащих загрязнения, способные образовывать достаточно прочные флотокомплексы и обладающие устойчивым пенообразо-ванием.

Флотационные установки с механическим диспергированием воздуха имеют круглую или квадратную в плане камеру флотации (рис. 13.4, б). В состав внутреннего оборудования входят воздушная труба, турбинка (импеллер) с валом привода, статор и спрямляющая решетка.

Сточная вода из приемного кармана поступает к вращающемуся импеллеру, который по воздушной трубе подсасывает воздух. Над импеллером расположен неподвижный статор в виде диска с отверстиями для внутренней циркуляции воды. Смесь воды и воздуха выбрасывается импеллером через статор. Спрямляющая решетка, расположенная вокруг статора, способствует более мелкому диспергированию воздуха в воде и уменьшению скорости выхода водо-воздушной смеси в камеру флотации. Пена, содержащая флотируемые частицы, удаляется лопастным пеноснимателем. Обычно импеллерная флотационная установка включает несколько последовательных камер.

Степень диспергирования воздуха зависит от окружной скорости вращения импеллера, которую принимают равной 10-15 м/с. Диаметр импеллера должен быть 200-750 мм. Зона, обслуживаемая импеллером, не должна превышать размеров квадрата со стороной 6dH, (где d„ — диаметр импеллера). Высота флотационной камеры принимается равной 1,5-3 м, продолжительность флотации 20-30 мин.

Применение импеллерных установок целесообразно при очистке сточных вод с высокой концентрацией дисперсных загрязнений (более 2-3 г/л) преимущественно таких, как нефть, нефтепродукты, жиры.

Недостатком импеллерных флотаторов является относительно высокая обводненность пены. Особенно существенным становится этот недостаток в тех случаях, когда основной целью флотации является извлечение растворенных ПАВ, так как большой объем воды в пене заставляет создавать дополнительные установки для ее обработки, что удорожает очистку в целом.

Флотационные сооружения с использованием компрессионного метода получения ДГФ получили достаточно широкое распространение в составе малых и средних очистных комплексов (рис. 13.4, в). Напорная флотация по сравнению с вакуумной используется чаще, поскольку позволяет регулировать степень пресыщения в соответствии с требуемой эффективностью очистки сточных вод при начальной концентрации загрязнений До 4-5 г/л и более. Флотационные камеры компрессионных флотаторов в зависимости от структуры загрязнений сточных вод могут быть дополнены совмещенной зоной отстаивания.

При напорной флотации сточные воды под давлением 0,3-0,5 МПа подаются в напорный бак (сатуратор). Туда же компрессором подают воздух. Возможна также подача воздуха через водовоздушный эжектор, установленный на байпасной линии насоса. Количество подаваемого воздуха зависит от начальной и конечной концентрации загрязняющих веществ, а также их свойств. Насыщенная воздухом вода из сатуратора подается во флотационную камеру, где выделившиеся из сточной воды пузырьки воздуха всплывают вместе с частицами взвешенных веществ. Всплывающая масса непрерывно удаляется механизмами для сгребания пены в пеносборник.

При проектировании флотаторов для обработки сточных вод с расходом до 100 м3/ч принимаются прямоугольные в плане камеры глубиной 1-1,5 м, при большей производительности — радиальные флотаторы глубиной не более 3 м.

Компрессионные флотаторы применяют для очистки сточных вод от нефти, нефтепродуктов, масел, жиров, ПАВ, волокнистых веществ, а также для отделения скоагулированных загрязнений.

К недостатками компрессионных флотаторов относятся ограниченность удельного расхода воздуха и сложность эксплуатации вспомогательного оборудования для приготовления водовоздушной смеси.

Электрофлотаторы выполняют круглыми или прямоугольными в плане глубиной 1-2 м (рис. 13.4, г). В состав внутреннего оборудования входят блоки электродов, конструкции которых весьма разнообразны. Различают плоскостные, коаксиальные, сетчатые и объемные блоки. Дополнительное оборудование включает системы энергопитания, контроля состава воздуха и управления системой вентиляции.

Электрофлотационные установки универсальны по применению. Производительность флотаторов ограничивается технико-экономической целесообразностью.Основными недостатками электрофлотаторов являются ограниченность срока службы или высокая стоимость электродов, а также необходимость устройства систем обеспечения взрыво- и химической безопасности.

Проектирование и расчет сооружений флотационной очистки сточных вод. Проектирование флотаторов включает расчет системы диспергирования воздуха или газа и определение размеров сооружения.

Похожие статьи:Депонирование осадков сточных вод

Навигация:Главная → Все категории → Очистка сточных вод

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

stroy-spravka.ru

Промышленные флотаторы для очистки сточных вод: типы, устройство, принцип работы

Сегодня вопросы окружающей среды стоят во главе стола практически на каждом заседании Мировых Правительств. Ни для кого не секрет, что экология стала новой религией 21 века. 2017 год объявлен годом защиты окружающей среды в России, а потому экологическое просвещение – одна из задач на этот год.

Зачем нужно очищать воду?

Из всего запаса Мирового Океана только 3% - это пресная вода, из них 68% - это ледники (не пригодные для питья), 30% - подземные источники (часто загрязненные от почв) и только 2% - это наземные источники водоснабжения. Из глобальной картины мира ясно, что наличие чистой пресной воды - это не просто необходимость, но иногда роскошь.

Сточные воды, образующиеся во время хозяйственной деятельности предприятий, содержат большое количество загрязняющих веществ в концентрациях, превышающих допустимые и нормативные. Как правило, речь идет о тяжелых металлах (железо, никель, медь, свинец, ртуть, кадмий и др.), нефтепродуктах, взвешенных веществах, алюминии, СПАВ (синтетические поверхностно-активные вещества, для обывателя это всё то, что пенится). Данные вещества, попадая в водоемы, нарушают нормальное функционирование водных биогеоценозов, отравляют почву, провоцируют рост сине-зеленых водорослей, токсичны для животных. Данные загрязняющие вещества также токсичны для человека.

От хозяйственной деятельности человека в жилых многоквартирных и частных домах также образуется большое количество загрязняющих веществ. В основном, это СПАВ и органические отходы, но в канализацию попадают и соли металлов.

Что такое флотатор для очистки сточных вод?

Флотатор – это устройство, предназначенное для удаления мелкодисперсных примесей из воды физико-химическим методом. Условно говоря, это механизм одного из главных обрабатывающих модулей в технике и технологии очистки сточных вод. Именно на флотаторе происходит основное выделение растворенных веществ и очистка воды до нормативных показателей.

Промышленные флотаторы могут быть предназначены как для больших заводов, так и для автомоек, отличаясь габаритами и материалом.

Основной задачей флотатора является выделить и высадить из воды растворенные в ней загрязняющие вещества, переведя их в нерастворимую форму. При этом в прибор подается воздух для повышения эффекта очистки.

Принцип работы флотатора для очистки сточных вод

Принцип работы флотатора основан на пропускании через очищаемую среду пузырьков воздуха с целью образования пены. Данная пена называется флотошлам, который снимается и отводится на специальные устройства по обезвоживанию. Для того чтобы пузырьки захватывали и уносили с собой загрязнения, необходимо предварительное добавление специальных веществ – коагулянтов и флокулянтов. Данные вещества обладают высокой адгезивностью, то есть они помогают загрязняющим веществам слипаться друг с другом и с пузырьками воздуха, образовывая так называемые флоккулы.

Пузырек, проходя из сопла или форсунки распределяющего устройства наверх, захватывает с собой липкие загрязняющие вещества. Такой процесс проводится до тех пор, пока вода не достигнет нужного эффекта очистки.

Сложность процесса заключается в том, чтобы точно подобрать дозу коагулянта и флокулянта так, чтобы сила адгезии была достаточно высока, для слипания с пузырьком, но при этом образовавшиеся хлопья были не слишком большого веса, чтоб не повредить пузырек воздуха.

Схема, включающая флотатор для очистки сточных вод

Технология, предполагающая флотатор в качестве главного обрабатывающего модуля, всегда включает реагентное хозяйство и устройство для создания пузырьков воздуха. Реагентное хозяйство представляет собой емкость с реагентами (коагулянты, флокулянты, щелочь для корректировки pH) и реактор для смешения реагента с водой.

В качестве устройства для создания пузырьков воздуха, как правило, используется сатуратор, представляющий собой камеру смешения воздуха с водой с целью создания водовоздушной смеси. Далее эта смесь направляюется во флотатор. Устройство сатурации оснащено мощным насосом для нагнетания воздуха.

Флотатор никогда не используется отдельно, он всегда включен в общую схему очистки воды. Полная схема, как правило, состоит из этапов предварительного отстаивания, физико-химической обработки (флотатор или коагулятор) и последующей механической очистки на фильтрах.

Иными словами, флотатор не может обеспечить всю очистку, это только отдельный узел, требующий предварительной обработки и последующей. Попадание во флотатор песка или других грубодисперсных примесей приведут к поломке прибора. Также данный прибор не может обеспечить обеззараживание и полную очистку от нефтепродуктов. Поэтому, после него необходима ультрафиолетовая установка и сорбционные (или механические) фильтры.

Принципиальная схема основана на процессе флотации. Флотация – это обработка сточных вод пузырьками воздуха с целью извлечения растворимых и эмульгированных веществ. Вода поступает на главный обрабатывающий модуль. Туда же в напорном (или безнапорном) режиме подается заранее приготовленный реагент в реакторе. Также во флотатор подаются пузырьки воздуха с помощью устройства сатурации. Во флотаторе для очистки воды происходит обработка сточных вод реагентами и пузырьками воздуха, происходит всплытие большей части флокул в виде флотошлама. Всплывший флотошлам убирается с поверхности воды скребковым транспортёром в шламосборник.

Данный шлам очень неустойчив к механическим колеваниям, поэтому с поверхности воды он собирается аккуратно с целью не разбить пену.

Устройство флотатора

Флотатор – это открытая емкость из стали или пластика, оснащенная скребковым механизмом для сбора флотошлама и имеющая коническую форму снизу. Флотатор подразумевает наличие в нем патрубков для подачи водовоздушной смеси из сатуратора, для сброса флотошлама и аварийного опорожнения, для подачи сточных вод и отвода очищенной воды. Установка флотатора, как правило, располагается на площадке обслуживания для удобства.

Типы флотаторов

Флотаторы для очистки сточных вод отличают по тому, как происходит насыщение воды пузырьками и по характеру пузырьков. Самыми распространенными способами являются механическая, напорная и электрофлотация. Напорная флотация подразумевает наличие камеры сатурации и насосной группы. К тому же, в данном методе часто используются реагенты. Электрофлотация не нуждается в реагентном хозяйстве и сатураторе, так как основана на растворении электродов в воде.

Механическая флотация

Механическая (или импеллерная) предполагает наличие мешалки, которая при высокой скорости вращения разбивает в воде пузырьки воздуха. Такой вид водоочистки подходит для воды, склонной к пенообразованию и насыщенной газами. При механическом способе нельзя использовать реагенты, так как турбулентные потоки, создаваемые мешалкой, попросту разбивают хлопья загрязнений. На данный момент механическая флотация не распространена, так как редко обеспечивает достаточный эффект очистки.

Как правило, к данному сегменту очистки относятся флотаторы для очистки сточных вод от нефтепродуктов.

Напорная флотация

В данном случае флотаторы для очистки сточных вод оснащаются устройство сатурации и реагентным хозяйством. Сатуратор представляет собой камеру, в которой происходит нагнетание воздуха под давлением выше атмосферного. Среду, приготовленную в сатураторе, называют водовоздушной смесью. Это наиболее распространённый вид флотации и чаще всего используемый. Процесс очистки происходит за счет предварительной обработки воды реагентом (коагулянтом или флокулянтом) и последующей обработки напором водовоздушной смеси. Каждый пузырек газа прикрепляет к себе загрязнения, так как обладает большой силой притяжения за счет границы раздела фаз (вода-воздух). Предварительная подготовка воды реагентом улучшает очистку, так как создает флоккулы (мицеллы), которые также обладают определенной силой притяжения. Основная часть воды отводится через патрубок очищенной воды на дальнейшую очистку или на сброс. Сверху специальное скребковое устройство снимает флотошлам – загрязнения, унесенные с пузырьками воздуха наверх в концентрированном виде.

Основным достоинством напорной флотации является широкий диапазон применения. К недостаткам можно отнести наличие дополнительных устройств (реагентное хозяйство, сатуратор, насосы), которые занимают много места, и их необходимо автоматизировать (например, подбор дозы реагентов). Определение количества реагента играет большую роль, так как малая доза приведет к недостаточной очистке (не все мелкие растворенные частицы укрупнятся), а большая доза может привести к тому, что пузырьки будут не выдерживать веса хлопьев и разрушаться, что также приведет к снижению эффекта очистки.

Электрофлотатор

Данный вид флотаторов для очистки сточных вод отличается лаконичностью и удобством эксплуатации. Сущность метода заключается в электролизе очищаемой жидкости и выделении газов из электродов. Во флотаторе происходит процесс электролиза: на катоде выделается водород, на аноде – кислород. При использовании растворимых электродов (например, алюминиевых или железных) вода дополнительно насыщается ионами металлов с высокой степенью окисления, что играет роль реагентов для создания хлопьев загрязнений. Данный процесс помогает выделить и высадить еще большее количество загрязняющих веществ из воды. Так как пространство флотатора не большое, то в таких условиях происходит хорошее слипание хлопьев и позырьков воздуха, что обеспечивает наиболее высокий эффект очистки.

Основным преимуществом такого прибора является отсутствие реагентного хозяйства и других громоздких приспособлений, при высокой степени очистки воды. К недостаткам можно отнести высокое энергопотребление и необходимость оборудования для отвода водорода.

Сопловая флотация

В данном случае используются специальные сопла, чтобы ввести воздух в перерабатываемую воду, которая подается во флотатор, там разбивается на двухфазную смесь. Преимуществом такого способа будет меньшая изнашиваемость деталей установки, а потому более долгий срок эксплуатации.

Реагентное хозяйство

В некоторых методах флотации для улучшения эффекта очистки используются следующие реагенты:

- реагенты для корректировки pH - это кислоты и щелочи, которые добавляются в воду для обеспечения нормальных условий работы коагулянта и флокулянта;

- коагулянты – реагенты, которые способствуют хлопьеобразования и представляют собой соли железа и алюминия;

- флокулянты – реагенты, которые создают более крупные и устойчивые хлопья (флокулы) и представляют собой полиакриламидные соединения.

Основными минусами наличия реагентного метода обработки воды являются необходимость присутствия персонала, а также площади, которые надо выделять под емкости и реакторы. Также очень важно правильно подобрать дозу реагентов, что возможно только эмпирическим путем.

загрузка...

worldfb.ru