Технология брикетирования угля. Брикеты угольные

Технология брикетирования угля – Stroim24.info

Доступная по сравнению с другими видами энергоносителей цена, отсутствие проблем с приобретением, хорошая теплоотдача — основные причины, по которым многие пользователи предпочитают использовать угольные брикеты для отопления. Цена на более привычные энергоносители постоянно увеличивается, что заставляет искать альтернативные источники тепла. Угольная пыль — доступный вид топлива, но ее использование в чистом виде невыгодно: половина сырья проваливается в золу через прутья колосника, а другая половина спекается, что приводит к засорению топливника.

Угольные брикеты

Угольные брикетыОдним из вариантов использования угольной пыли, позволяющим получить из нее максимум тепла, является насыпь фракции на дрова, которыми котел растапливается предварительно. Но это очень хлопотно, так как ее нужно сыпать часто небольшими порциями. Насыпь большого количества мелкой фракции приведет к тому, что она все равно просыплется в зольник, превратившись в отходы. А та часть, которая все-таки останется на дровах, заполнит щели между ними, перекрыв циркуляцию воздуха и спровоцировав затухание топки.

Выход — изготовление брикетов из пыли с добавлением вспомогательных веществ методом прессования. Переработанная таким образом мелкая фракция отлично горит с большой теплоотдачей.

Подробнее о технологии брикетирования

В начале прошлого столетия российский исследователь А.П. Вешняков предложил прессовать мелкую фракцию в элементы определенной формы и размера, которые по теплоотдаче не уступали самому углю. Идея нашла широкое применение и в быту, и в промышленности.

Брикеты угля на просеивающей ленте

Брикеты угля на просеивающей лентеСегодня прессованный уголь классифицируют в зависимости от материала, экологичности, защищенности, формы и типа упаковки. Но двумя основным видами являются:

- Для производства с добавлением связующих компонентов.

- Для домашнего применения без добавок.

Важно знать, что производственные брикеты категорически нельзя использовать в быту. При их сгорании выделяется большое количество токсических веществ, за отведение которых в условиях производства отвечает специальное оборудование. Ранее при изготовлении бытовых брикетов использовали добавки в виде патоки или крахмала. Но данная технология осталась в прошлом.

Промышленное производство

Отличительные черты пыли и мелкой каменноугольной фракции: низкая удельная калорийность и плотность. Но данные материалы рассматриваются как дешевое сырье, позволяющее организовать производство угольных брикетов. Продукция будет отличаться хорошей плотностью и теплоотдачей при низкой себестоимости.

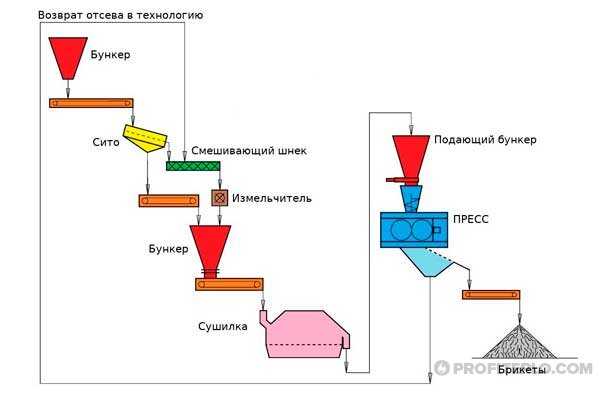

Для изготовления брикетов в заводских условиях используется специальная технологическая линия, состоящая из дробилки, сушилки, пресса. Перемещение полуфабрикатов между машинами обеспечивает ленточный конвейер.

Прессованный уголь без добавок изготавливается в несколько этапов:

- Измельчение сырья до размера частички 6 мм и мельче.

- Сушка смеси до отметки 15% влажности при помощи паровых и газовых сушилок.

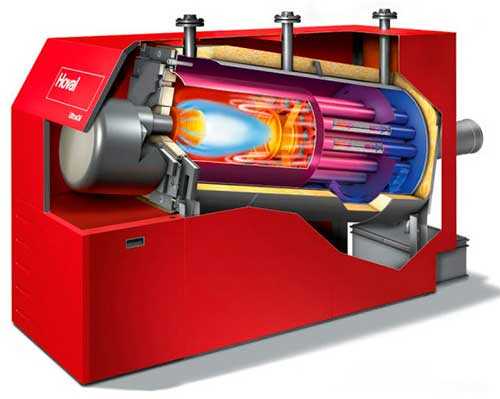

- Далее пыль охлаждается и подается на пресс штемпельного типа, воздействующий на смесь под давлением 20-150 МПа (смотря какая технология используется). После данной обработки готовые брикеты поступают на склад готовой продукции на хранение.

Назначение топлива и используемое оборудование — основные факторы, влияющие на размер частичек, уровень влажности и величину давления, под которым они превращаются в брикеты. При этом энергоемкость готового продукта напрямую зависит от качества сырья. Важно использовать именно мелкую фракцию антрацита, а не бурого или других разновидностей угля. Для прочности допустимо добавление минеральных или органических добавок.

Пресс для брикетирования угля

Пресс для брикетирования угляБрикеты из каменного угля могут быть спрессованы двумя способами в зависимости от того, какое оборудование для брикетирования применяется:

- Штемпельный пресс. Нагретой угольной смесью наполняются специальные формы, в которых она сдавливается с усилием 100-120 МПа. После охлаждения брикеты фасуются. Готовая продукция имеет вид кирпичиков или цилиндров с отверстиями, может быть похожа на «таблетки» или «подушечки». Данный способ изготовления подходит для производства брикетов в больших количествах ввиду больших энергетических и финансовых расходов.

- Экструзионная машина. В данном случае пластичная угольная масса продавливается прессом через матрицу. Брикет шнекового прессования (пини-кей) из угольной пыли имеет цилиндрическую форму, напоминая «колбаску», с калиброванным отверстием посередине. Технология менее затратная, но и менее производительная.

Технология производства брикетов для промышленного использования предполагает добавление цемента, нефтебитумной смеси, жидкого стекла и прочих. В металлургии применение данных веществ разрешено. А вот покупать каменноугольные брикеты с нефтебитумом для отопления жилого помещения нельзя согласно требованиям СЭС.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Оборудование для брикетирования в домашних условияхСамый простой способ, который был хорошо знаком еще нашим прадедам:

- Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться. Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер.

- Далее раствор разливается по формам. Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки.

- После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Самодельный угольный брикетНо данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Технология изготовления брикетов угля без связующегоИзготовление корпуса, матрицы, шнека лучше доверить хорошему токарю. Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети.

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Важно знать, что наличие сквозных отверстий в готовых брикетах способствует лучшему горению и большей теплоотдаче.

Выводы

Если верить производителям угольных брикетов, то теплотворность данного вида твердого топлива даже больше, чем у остальных разновидностей. Теоретически данное заявление может быть вполне реальным ввиду того, что только при сжигании 1 кг антрацита можно получить 7,7-8 кВт. По удельной теплоте дрова и древесные брикеты значительно отстают, выделяя только 5 кВт/ кг.

Однако анализ отзывов владельцев твердотопливных котлов на тематических форумах показывает, что спрос на брикеты из угольной пыли ниже, чем на древесину, по нескольким причинам:

- С их помощью тяжело растопить котел и при сгорании уголь отдает мало тепла.

- До и во время сгорания в помещении сохраняется малоприятный запах.

- Брикеты теряют форму, сильно крошатся во время транспортировки.

- Много золы.

Сгорание угольного топлива в брикетах

Сгорание угольного топлива в брикетахБольшое количество негативных отзывов (около 70% от общего числа) можно объяснить тем, что производители с целью получить больше прибыли используют сырье низкого качества. Они брикетируют шихту, шлам и другие разновидности угля, непригодного для отопления помещений, а для массы добавляют лишние вещества. Брикеты, изготовленные действительно из антрацита, найти трудно. Основной признак — насыщенно черный цвет изделий.

Выводы очевидны:

- Изготавливать угольные брикеты лучше самостоятельно.

- Для производства необходимо покупать высококачественное сырье.

- При возможности приобрести только низкокалорийные сорта угля прессование является экономически нецелесообразным. Хотя сжигание некачественных брикетов вместе с дровами позволит уменьшить затраты на отопление.

Да, изготовленные в домашних условиях угольные брикеты сильно отличаются от заводских аналогов: рассыпаются при транспортировке, влажные, дают меньше тепла. Но так вы можете контролировать качество используемого сырья, наличие и количество добавок. Как в котле, так и печке «домашние» брикеты горят хорошо, намного лучше пыли, которая просто спекается коржом. К тому же, по цене самодельные цилиндры, кирпичики или «колбаски» получаются намного выгоднее.

Видео по теме:

Поделитесь с друзьями в соц.сетях

Google+

Telegram

Vkontakte

Рекомендуем ознакомиться

stroim24.info

Угольные брикеты Википедия

У этого термина существуют и другие значения, см. Брикет. Брикет из сена Брикеты из опилок Огатан — японские угольные брикеты, сделанные из пресованных опилокТопливные брикеты — форма подготовки различных отходов деревообработки, торфа, отходов сельского хозяйства и т. п. для использования в качестве топлива, прессованные отходы деревообработки (опилки, щепа, стружка и др.), сельского хозяйства (солома, шелуха, кукуруза и др.), торфа, древесного угля[1].

Технология производства

В основе технологии производства топливных брикетов лежит процесс прессования отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением (при нагревании или без него). Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

Одним из наиболее популярных методов получения топливных брикетов является экструзия с использованием специальных экструдеров.

Параметры брикетов

Технические характеристики:

Применение

Топливные брикеты применяются в качестве твёрдого топлива для каминов и печей любых видов, в том числе твердотопливных котлов систем отопления. Так как топливные брикеты экологически чистый продукт и горят практически бездымно, идеально использовать их для обогрева жилых помещений, бань, палаток, теплиц, овощных ям и т. д.

Виды брикетов

[источник?] Различают 3 основных типа брикетов: прямоугольные, в простонародье их называют "кирпичики" (например, под товарным знаком RUF ®, правообладатель RUF GmbH & Co. KG; по форме — небольшой кирпич, изготавливаются на гидравлических прессах при давлении 300−400 бар), цилиндрические брикеты спецификации Нестро или Нильсен (с радиальным отверстием или без него, изготавливаются на гидравлических или ударно-механических прессах при давлении 400−600 бар) и Пини-Кей (4- или 6-гранные брикеты с радиальным отверстием, изготавливаются на механических (шнековых) прессах посредством сочетания очень высокого давления — 1000−1100 бар — и термической обработки).

Брикеты Пини-Кей за счет термической обработки имеет характерный черный или темно-коричневый цвет наружной поверхности. Их достоинства: стойкость к механическим повреждениям, высокая влагостойкость. Брикет отличается высокой калорийностью и длительным временем горения.

См. также

Примечания

Ссылки

wikiredia.ru

Угольные брикеты для отопления | Строительный справочник

Опубликовал admin | Дата 13 Октябрь, 2015Угольные брикеты для отопления – это мелкие угольные остатки, смешанные со смолой, жидкой патокой или цементным раствором, уплотненные вследствие обработки давлением (прессование). Такие угольные брикеты приобретают четкие формы и определенные размеры, которые задаются при их изготовлении.

Главное достоинство угольных брикетов в том, что они достаточно легкие, не требуют больших денежных затрат при производстве, а область их применения универсальна. Топливные брикеты такого типа отлично подходят для всех видов топок, начиная с печей для бань и бытовых целей и заканчивая котлами тепловых электростанций.

Главное достоинство угольных брикетов в том, что они достаточно легкие, не требуют больших денежных затрат при производстве, а область их применения универсальна. Топливные брикеты такого типа отлично подходят для всех видов топок, начиная с печей для бань и бытовых целей и заканчивая котлами тепловых электростанций.

Количество выделяемой теплоты при сгорании прессованных отходов угля составляет от 5800 до 7500 ккал, к тому же брикеты воспламеняются значительно легче и намного быстрее, чем обычный уголь, так как в них содержится смесь воздушных пузырьков с кислородом. Протекает процесс горения при однородном и монолитном сырье равномерно, лишняя зола и шлаки не образовываются, чему способствует примесь цемента.

Плюс и в том, что в процессе сгорания угольные брикеты газов не выделяют вообще, а количество дыма минимально. Золу, образовавшуюся в результате сгорания, можно использовать как минудобрение. Недорого купить брикеты высшего качества можно, сделав соответствующий заказ.

Плюс и в том, что в процессе сгорания угольные брикеты газов не выделяют вообще, а количество дыма минимально. Золу, образовавшуюся в результате сгорания, можно использовать как минудобрение. Недорого купить брикеты высшего качества можно, сделав соответствующий заказ.

Добротные угольные брикеты, что имеют связывающую жидкую основу, по качеству превосходят аналогичные брикеты, изготовленные горячей прессовкой из угле- или минпорошка. Вторые образуют большие поры, поэтому они легко впитывают влагу, что значительно снижает теплотворную способность.

Чтобы повысить качество углебрикетов, сырье карбонизируют при температуре 4500°C. Горение полученного полукокса значительно лучше, нежели обычного угля, однако, при производстве ему требуется дополнительный цикл обработки. По-особому следует и просушивать такие брикеты, ведь кокс очень легко воспламеняется, следовательно, процесс просушивания нужно производить в камере с низкой температурой.

Брикеты для отопления не теряют своей эффективности при использовании в бытовых печах и в промышленных котлах. Однако, для каминов и мангалов лучше купить брикеты древесные, ведь они легко воспламеняются и имеют высокую тепловую отдачу.

Решение купить брикеты будет правильным. Благодаря им можно сэкономить около 30% топлива, а еще они легки и удобны в транспортировке, не требуют особых условий хранения и эксплуатации.

spravkidoc.ru

Технология брикетирования угля | moj-doktor.ru

Содержание:

- О технологии брикетировании угля

- Производство угольных брикет в домашних условиях

- Заключение

Если различные древесные отходы в виде опилок и щепы достаточно легко сжигать в специально приспособленных для этого котлах длительного горения, то с угольной мелочью и пылью дело обстоит иначе. Тот, кто хоть раз пытался топить печь или котел мелкими фракциями угля, знает, что половина топлива пропадает впустую, просыпаясь сквозь колосники в зольник, а другая половина спекается и перекрывает доступ воздуха в топку. Из-за этого интенсивность горения резко снижается. В то же время выбрасывать такое горючее глупо, ведь оно содержит массу тепловой энергии. В подобной ситуации может помочь брикетирование угля, о чем и будет рассказано в данной статье.

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, — часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся 2 видов:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

Примечание. Брикеты, спрессованные со связующими веществами, нельзя использовать в быту. Эти вещества при сгорании образуют вредные либо токсичные соединения, которые в промышленности улавливаются разными способами. В бытовое топливо раньше в качестве связующих тоже добавляли крахмалы или патоку, но данная технология устарела.

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100—150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание. Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15—20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Производство угольных брикет в домашних условиях

Понятно, что промышленное оборудование для брикетирования угля недоступно обычному домовладельцу в силу своей высокой стоимости. Однако, еще наши деды знали, каким образом можно делать брикеты без всякого оборудования. Для этого угольную пыль и крошку смешивали с водой в таком соотношении, чтобы получалась густая масса, а потом из нее вручную формовали лепешки. После просушивания такие изделия успешно сжигались в домашней печке. То есть, вопреки производственной технологии, смесь для производства брикетов из угля не просушивается, а наоборот, увлажняется.

В домашних условиях брикеты изготавливают 2 способами:

- с помощью ручного пресса;

- на самодельном шнековом экструдере.

Первый способ хорош тем, что прессовый станок можно недорого приобрести либо изготовить самостоятельно. Его недостаток – низкая производительность, чтобы наделать себе топливных брикет на весь сезон, придется очень хорошо потрудиться. Во втором случае брикетирование угольной пыли происходит достаточно быстро, поскольку весь процесс механизирован. Но здесь на первый план выходит стоимость агрегата, даже самодельная установка потребует ощутимых затрат. Нужно будет приобрести мощный электродвигатель, редуктор и прочие детали.

Алгоритм, согласно которому выполняется изготовление угольных брикетов своими руками, следующий:

- надо постараться любым доступным способом измельчить угольную крошку. Чем меньше будет фракция, тем качественнее получится изделие;

- смешать получившийся состав с водой. Точные пропорции указать нет возможности, так как они зависят от содержания пыли. Главное, чтобы смесь была очень густой и лепилась вручную. Добавлять глину не нужно, это только повысит зольность;

- составом наполнить форму и привести в действие ручной механизм;

- извлечь брикетированный уголь из формы и оставить сушиться на воздухе.

В результате получаем хрупкие изделия, непригодные к перевозке, зато неплохо сгорающие в печке. Суть процесса можно изучить, просмотрев видео:

Когда в наличии имеется шнековый пресс, то производство значительно упрощается и ускоряется. Включив электродвигатель, вышеуказанную смесь загружают лопатой в приемный бункер экструдера. На выходе получаются «колбаски» цилиндрической формы отличного качества. Стоит отметить, что подобные брикеты из угольной пыли обладают хорошей прочностью, их даже можно транспортировать.

Подробнее о работе экструдера смотрите на видео:

Заключение

Конечно, изготовленные в домашних условиях брикеты далеки от идеала. Они имеют невысокую плотность и повышенную влажность, а потому дадут тепла меньше, чем заводские изделия. Тем не менее, в печке или котле они горят хорошо, это не то что жечь угольную пыль, спекающуюся коржом. Да и по стоимости самодельные брикеты из каменного угля обойдутся дешевле.

moj-doktor.ru

Достоинства угольных брикетов

С тех пор, как наши предки отапливали свои жилища с помощью печей, в конструкции последних мало что изменилось. И только недавно появились угольные брикеты: новая жизнь энергетического угля позволила пересмотреть некоторые стереотипы отопления.

Простая угольная печь или котел требуют добавочных порций горючего минимум 2-3 раза в сутки при условии потребности в непрерывном нагреве. Из-за того, что угольное топливо сгорает не полностью, остается зола, которая забивает колосники и загрязняет помещение. Да и сам уголь не назовешь «чистым» - он крошится на мельчайшую черную пыль, которая набивается во все щели, попадает на одежду и кожу, и даже проникает в легкие.

Изобретение угольных брикетов позволило пересмотреть некоторые аспекты традиционных систем отопления:

- - Удобство хранения и использования;

- - Переработка угольных отходов, не пригодных для самостоятельного использования;

- - Высокое КПД сгорания при низком выделении вредных веществ и водяного пара.

Как получают угольные брикеты: при помощи специального формовочного оборудования, угольная крошка с размером зерна до 5 миллиметров смешивается с органической или неорганической цементирующей основой. В роли цемента может выступать смола, любые тягучие органические соединения и даже сода. Перед переработкой уголь измельчается и промывается, что избавляет его от большей части посторонних примесей. После чего при необходимой для плавления цементирующего состава температуре формуется брикет и подвергается предварительному запеканию.

Полученный результат в зависимости от оборудования и пресс-формы может иметь любые удобные для употребления габариты и объем. Использование одинаковых ровных брикетов облегчает не только непосредственно эксплуатацию печей и котлов, но и транспортировку, погрузку и хранение горючего. Купить угольные брикеты и уголь можно на нашем сайте - Углекс.

Одним из дополнительных плюсов угольных брикетов называют также увеличение длительности горения. Монолитная структура брикета не позволяет происходить неравномерному сгоранию частиц разного размера, как это происходит в случае с обычным дробленым углем. Поэтому брикет сгорает более равномерно и постепенно, увеличивая длительность процесса вплоть до 35%.

Благодаря правильному подбору цементирующих составов, брикет горит без выделения посторонних веществ в атмосферу, а доля образования золы находится в пределах 6%.

Теплота сгорания топлива в случае применения брикетов находится в пределах 5000-9000 ккал на килограмм горючего и в меньшей мере зависит от показателей исходного угля. В результате брикеты (и пеллеты) считаются более высокотехнологичным горючим для бытовых и промышленных нужд.

domashnij-portal.ru

Угольные брикеты — Викизнание... Это Вам НЕ Википедия!

Угольные брикеты*

- Материалом для приготовления У. брикетов служит У. мелочь из сухих, плохо спекающихся углей, которая не годится ни для непосредственного сжигания в топке, так как она проваливается через решетку, ни для коксования. Чтобы получить прочные брикеты, к У. мелочи прибавляют различные цементирующие вещества, как органические, так и неорганические, например смолу, декстрин, кровь, белок, известь, асфальт, патоку, растворимое стекло, соду, глину, квасцы, цемент и проч. и сильно сдавливают ее. Применение органических веществ для цементирования угля имеет преимущество перед употреблением минеральных примесей, так как последние повышают содержание золы в угле и, следовательно, уменьшают его теплопроизводительную способность и затрудняют горение. Кроме того, прессование брикетов с такими прибавками происходит обыкновенно в присутствии воды, и брикеты для употребления должны высушиваться, а в сухом состоянии они иногда притягивают влагу из воздуха. Из всех материалов, употребляемых для цементирования угля, наибольшее значение представляет каменноугольная смола (см. Деготь каменноугольный), которая прибавляется к углю в количестве 5 - 10%. Главная задача при фабрикации У. брикетов состоит в том, чтобы наиболее полно произвести смешение У. мелочи со смолой, которая из экономических соображений должна быть взята в минимальном количестве, но, однако, в таком, чтобы при прессовании брикетов получалась вполне пластичная масса. Попытки получать брикеты из одних жирных углей или смеси их с тощими углями, не употребляя цементирующих веществ, при помощи одного только давления (с нагреванием или без него), не привели к практическим результатам. Количество смолы, необходимое для формования брикетов, зависит как от свойств самой смолы, так и от свойств взятого угля. В Германии предпочитают мягкую смолу, которая размягчается при 40°; еще же более мягкую употребляют только в зимнее время. В Англии требуют смолу, размягчающуюся при 50 - 60°. У. мелочь, назначенная для прессования, должна содержать по возможности меньше примесей; поэтому она часто предварительно подвергается промывке. Смешивание угля со смолой производится при 200 - 350°, а самое прессование идет около 90° при давлении 100 - 200 кг на 1 кв. см. Прессы, служащие для производства брикетов, бывают двух родов - с закрытыми и открытыми формами. Из первых довольно значительно распространены прессы Мазелина (фиг. 1).

Фиг. 1.

Они бывают 4-х типов: для брикетов в 1,25, 2,5, 5 и 10 кг весом и на суточную производительность соответственно в 48, 86, 160, 290 тонн. Прессы эти требуют двигателя в 5, 8, 12 и 20 лошадиных сил. На одном английском заводе при двух прессах для брикетов в 9 кг весом издержки достигали 1 марки на тонну брикета. На французских брикетных заводах довольно распространены прессы Битрикса. Они делают брикеты в 3, 5, 8, 10 кг и в 10 рабочих часов дают 36, 60 и 96 - 120 тонн брикета. Стоят прессы около 25, 40, 54 тыс. марок. Давление на 1 кв. см поверхности брикета доходит до 150 кг. Пресс требует 7 рабочих; расходы на 1 тонну брикета, не считая стоимости угля и смолы, достигают 0,45 марок. Пресс Coufinhol'я готовит брикеты в 3, 5, 9 до 10 кг; дневная производительность его (в 10 ч.) 50, 75, 150 тонн. Самый малый пресс требует двигателя в 9 лошадиных сил, а пресс средней величины - 18 лошад. сил. Стоимость их 55 и 74 тыс. марок. Из прессов с открытыми формами можно назвать пресс Эдварда (фиг. 2), дающий цилиндрические брикеты около 9 кг с производительностью около 10 тонн в час.

Фиг. 2.

Прессование ведется при давлении 100 кг на 1 кв. см поверхности брикета. Существуют прессы, которые дают полые брикеты или дырчатые. Примерное расположение приборов при брикетном производстве представлено на фиг. 3.

УГОЛЬНЫЕ БРИКЕТЫ.

Общий вид устройства для производства угольных брикетов.

У. брикеты представляют большое удобство в обращении благодаря простоте укладки их, довольно легкой воспламеняемости, неизменности их теплопроизводительной способности при хранении и простоте контроля при употреблении. Производство брикетов с каждым годом все более и более развивается. По некоторым данным, во Франции угольных брикетов приготовляют ежегодно до 1,5 млн. тонн, в Бельгии и в Англии с Шотландией - почти по 1 млн., во всей же Европе около 4 млн. тонн.

С. П. Вуколов. Δ .

В настоящее время созданы технологии брикетирования всех типов углей (кроме кокса и древесного) без добавления каких либо связующих. По данной технологии выпущено оборудование и начато опытное производство.

см. Самсоненко Н. [email protected]

www.wikiznanie.ru

Угольные брикеты

Значение слова "Угольные брикеты" в Энциклопедическом словаре Брокгауза и Ефрона

Угольные брикетыУгольные брикеты* — Материалом для приготовления У. брикетов служит У. мелочь из сухих, плохо спекающихся углей, которая не годится ни для непосредственного сжигания в топке, так как она проваливается через решетку, ни для коксования. Чтобы получить прочные брикеты, к У. мелочи прибавляют различные цементирующие вещества, как органические, так и неорганические, например смолу, декстрин, кровь, белок, известь, асфальт, патоку, растворимое стекло, соду, глину, квасцы, цемент и проч. и сильно сдавливают ее. Применение органических веществ для цементирования угля имеет преимущество перед употреблением минеральных примесей, так как последние повышают содержание золы в угле и, следовательно, уменьшают его теплопроизводительную способность и затрудняют горение. Кроме того, прессование брикетов с такими прибавками происходит обыкновенно в присутствии воды, и брикеты для употребления должны высушиваться, а в сухом состоянии они иногда притягивают влагу из воздуха. Из всех материалов, употребляемых для цементирования угля, наибольшее значение представляет каменноугольная смола (см. Деготь каменноугольный), которая прибавляется к углю в количестве 5 — 10%. Главная задача при фабрикации У. брикетов состоит в том, чтобы наиболее полно произвести смешение У. мелочи со смолой, которая из экономических соображений должна быть взята в минимальном количестве, но, однако, в таком, чтобы при прессовании брикетов получалась вполне пластичная масса. Попытки получать брикеты из одних жирных углей или смеси их с тощими углями, не употребляя цементирующих веществ, при помощи одного только давления (с нагреванием или без него), не привели к практическим результатам. Количество смолы, необходимое для формования брикетов, зависит как от свойств самой смолы, так и от свойств взятого угля. В Германии предпочитают мягкую смолу, которая размягчается при 40°; еще же более мягкую употребляют только в зимнее время. В Англии требуют смолу, размягчающуюся при 50 — 60°. У. мелочь, назначенная для прессования, должна содержать по возможности меньше примесей; поэтому она часто предварительно подвергается промывке. Смешивание угля со смолой производится при 200 — 350°, а самое прессование идет около 90° при давлении 100 — 200 кг на 1 кв. см. Прессы, служащие для производства брикетов, бывают двух родов — с закрытыми и открытыми формами. Из первых довольно значительно распространены прессы Мазелина (фиг. 1).

Фиг. 1.

Они бывают 4-х типов: для брикетов в 1,25, 2,5, 5 и 10 кг весом и на суточную производительность соответственно в 48, 86, 160, 290 тонн. Прессы эти требуют двигателя в 5, 8, 12 и 20 лошадиных сил. На одном английском заводе при двух прессах для брикетов в 9 кг весом издержки достигали 1 марки на тонну брикета. На французских брикетных заводах довольно распространены прессы Битрикса. Они делают брикеты в 3, 5, 8, 10 кг и в 10 рабочих часов дают 36, 60 и 96 — 120 тонн брикета. Стоят прессы около 25, 40, 54 тыс. марок. Давление на 1 кв. см поверхности брикета доходит до 150 кг. Пресс требует 7 рабочих; расходы на 1 тонну брикета, не считая стоимости угля и смолы, достигают 0,45 марок. Пресс Coufinhol'я готовит брикеты в 3, 5, 9 до 10 кг; дневная производительность его (в 10 ч.) 50, 75, 150 тонн. Самый малый пресс требует двигателя в 9 лошадиных сил, а пресс средней величины — 18 лошад. сил. Стоимость их 55 и 74 тыс. марок. Из прессов с открытыми формами можно назвать пресс Эдварда (фиг. 2), дающий цилиндрические брикеты около 9 кг с производительностью около 10 тонн в час.

Фиг. 2.

Прессование ведется при давлении 100 кг на 1 кв. см поверхности брикета. Существуют прессы, которые дают полые брикеты или дырчатые. Примерное расположение приборов при брикетном производстве представлено на фиг. 3.

УГОЛЬНЫЕ БРИКЕТЫ.

Общий вид устройства для производства угольных брикетов.

У. брикеты представляют большое удобство в обращении благодаря простоте укладки их, довольно легкой воспламеняемости, неизменности их теплопроизводительной способности при хранении и простоте контроля при употреблении. Производство брикетов с каждым годом все более и более развивается. По некоторым данным, во Франции угольных брикетов приготовляют ежегодно до 1,5 млн. тонн, в Бельгии и в Англии с Шотландией — почти по 1 млн., во всей же Европе около 4 млн. тонн. С. П. Вуколов. Δ .

Статья про слово "Угольные брикеты" в Энциклопедическом словаре Брокгауза и Ефрона была прочитана 3429 раз

be.sci-lib.com