Оклеенная и обмазочная гидроизоляция. Расход материалов. Битуминоль технические характеристики

|

Перечень работ |

Материалы |

Ед. изм. |

Расход |

|

Устройство оклеечной гидроизоляции в один слой из гидроизола или рубероида на мастике "Битуминоль" |

Гидроизол или рубероид |

м² |

120,0 |

|

Мастика "Битуминоль" |

кг |

493,0 |

|

|

Грунтовочный состав |

кг |

44,0 |

|

|

В том числе: битум |

кг |

14,0 |

|

|

бензин |

кг |

30,0 |

|

|

Дрова |

м³ |

0,09 |

|

|

Добавлять на каждый следующий слой |

Гидроизол или рубероид |

м² |

120,0 |

|

Мастика "Битуминоль" |

кг |

240,0 |

|

|

Устройство оклеечной гидроизоляции в один слой из гидроизола или рубероида на мастике из клея N 88 |

Гидроизол или рубероид |

м² |

120,0 |

|

Мастика из клея N 88 |

кг |

48,0 |

|

|

Грунтовочный состав |

кг |

47,2 |

|

|

Добавлять на каждый следующий слой |

Гидроизол или рубероид |

м² |

120,0 |

|

Мастика из клея N 88 |

кг |

48,0 |

|

|

Устройство оклеечной гидроизоляции в один слой из изола или бризола на мастике "Битуминоль" |

Изол (или бризол) |

м² |

117 (114) |

|

Мастика "Битуминоль" |

кг |

493,0 |

|

|

Грунтовочный состав |

кг |

44,0 |

|

|

В том числе: битум |

кг |

14,0 |

|

|

бензин |

кг |

30,0 |

|

|

Дрова |

м³ |

0,09 |

|

|

Добавлять на каждый следующий слой |

Изол (или бризол) |

м² |

117 (114) |

|

Мастика "Битуминоль" |

кг |

240,0 |

|

|

Устройство оклеечной гидроизоляции в один слой из изола или бризола на мастике кумароно-каучуковой |

Изол (или бризол) |

м² |

117 (114) |

|

Мастика кумароно-каучуковая |

кг |

450,0 |

|

|

грунтовочный состав |

кг |

44,0 |

|

|

В том числе: битум |

кг |

14,0 |

|

|

бензин |

кг |

30,0 |

|

|

Добавлять на каждый следующий слой |

Изол (или бризол) |

м² |

117 (114) |

|

Мастика кумароно-каучуковая |

кг |

230,0 |

|

|

Устройство оклеечной гидроизоляции в один слой из изола или бризола на резино-битумной мастике |

Изол (или бризол) |

м² |

117 (114) |

|

Мастика резино-битумная |

кг |

250,0 |

|

|

Грунтовочный состав |

кг |

44,0 |

|

|

В том числе: битум |

кг |

14,0 |

|

|

бензин |

кг |

30,0 |

|

|

Дрова |

м³ |

0,09 |

|

|

Добавлять на каждый следующий слой |

Изол (или бризол) |

м² |

117 (114) |

|

Мастика резино-битумная |

кг |

125 |

|

|

Устройство оклеечной гидроизоляции двухслойной: из изола на горячей битумной мастике |

Изол |

м² |

234 |

|

Мастика битумная горячая |

кг |

398 |

|

|

Состав грунтовочный |

кг |

44 |

|

|

Дрова |

м³ |

0,9 |

|

|

из гидроизола |

Гидроизол |

м² |

248 |

|

Мастика битумная горячая |

кг |

493 |

|

|

Состав грунтовочный |

кг |

44 |

|

|

Дрова |

м³ |

1,0 |

|

|

Устройство оклеечной гидроизоляции четырехслойной: из изола на горячей битумной мастике |

Изол |

м² |

468 |

|

Мастика битумная горячая |

кг |

665 |

|

|

Состав грунтовочный |

кг |

44 |

|

|

Дрова |

м³ |

1,9 |

|

|

из гидроизола |

Гидроизол |

м² |

496 |

|

Мастика битумная горячая |

кг |

822 |

|

|

Состав грунтовочный |

кг |

44 |

|

|

Дрова |

м³ |

2,0 |

perekos.net

Футеровка на мастике битуминоль - Справочник химика 21

Футеровка на мастике битуминоль [c.145]Битумные мастики (битуминоли) применяют для защиты металлических, бетонных, железобетонных и деревянных аппаратов в виде самостоятельного покрытия или в качестве вяжущего раствора при футеровке аппаратов различными кислотоупорными штучными материалами. Их широко применяют также для защиты от коррозии полов, перекрытий, фундаментов, канализационных устройств и других строительных конструкций в химических производствах. Для уплотнения муфтовых труб в производстве соляной кислоты, разбавленной серной кислоты и в канализационных устройствах битумные композиции являются одним из лучших материалов. [c.341]

Битумно-пековые мастики (битуминоли) применяют в качестве вяжущих материалов при футеровке аппаратуры и облицовке строительных конструкций штучными кислотоупорными материалами, а также в виде самостоятельных антикоррозийных покрытий. [c.150]Битумные мастики. Битумные мастики делят на горячие и холодные. Горячей мастикой битуминоль называют вяжущие для футеровки, приготовляемые на основе горячего битума. В состав мастики входят битум марки БН-У или рубракс (вяжущее), пылевидные кислотоупорные порошки и мелковолокнистый асбест (наполнители). [c.28]

Мастики битуминоль устойчивы к действию многих кислых и нейтральных сред. Их применяют в качестве вяжущих при футеровке кислотоупорной плиткой и кирпичом, а также широко используют для нанесения [c.30]

Горячие битумные мастики (битуминоль) используются в качестве вяжущих для футеровки строительных конструкций штучными кислотоупорными материалами и в качестве шпаклевки при выполнении непроницаемых подслоев и использованием рулонных материаловна основе битумов. [c.256]

Вторым немаловажным недостатком применения этого способа футеровки является большой расход мастики Битуминоль , необходимой для заливки зазоров, ширина которых в отдельных аппаратах достигает 35 мм. В таких случаях количество потребной мастики составляет до 48 кг на 1 м-или 0,03 я . [c.23]

Битумно-пековые коррозионностойкие мастики. Мастики применяют в холодном или в горячем виде (битуминоли) для увеличения надежности швов при футеровке поверхностей различными химически стойкими плитами, кирпичом и др., а также для придания непроницаемости прослойкам в полах, соприкасающихся с кислыми и щелочными средами. [c.61]

Битуминоль и арзамит, устойчивые в данной среде, не могут быть рекомендованы в качестве вяжущих, так как при высоте стеновой кладки 22 м в швах кладки нижней части башни возникают недопустимые для битуминоля нагрузки при местных перегревах мастика будет выдавливаться из горизонтальных швов, а это вызывает осадку футеровки применять замазку арзамит для кладки неэкономично. [c.60]

В начале 60-х годов наблюдалось значительное снижение температуры дымовых газов до 70-180 °С и применение высокосернистого топлива, что повлекло за собой образование в трубах сернокислотного конденсата. В связи с этим возникла необходимость запщты несущего железобетонного ствола трубы от сернокислотной коррозии и появилась конструкция футеровки с применением кислотоупорных изделий и слоя паровлагоизолящш, вьшолнявшейся обычно из мастики битуминоль, хотя иногда применялись и иные покрытия из листовых материалов или эпоксидно-каменноугольных смол (рис. 2.18, б-г). Следует отметить, что мастика битуминоль потребовала устройства прижимного слоя в футеровке (см. рис. 2.18, в, г). [c.42]

При использовании двухъярусной площадки ствол трубы покрывают и мастикой битуминоль, и полиизобу-тиленом, но при нанесении мастики с верхней площадки на нижней никто не должен находиться. При работе с одноярусной площадки мастику битуминоль наносят в одну смену, а прижимную теплоизоляцию и футеровку — в две другие смены. При хорощей организации труда и высокой квалификации рабочих в течение суток молобработать поверхность ствола, равную по высоте 1,25 м. [c.91]

К футеровке штучными материалами приступают после оклейки защишаемой поверхности рубероидом и шпаклевки ее мастикой битуминоль . Начинать футеровку можно только после того, как шпаклевка окончательно застынет. На мастике битуминоль укладывают кирпич и плитку. Штучные материалы должны быть сухими. Категорически не допускается наличие на их поверхности влаги. Температура кирпича и плитки должна быть не ниже температуры футеруемого аппарата или конструкции. По- [c.145]

Да последнего времени противокоррозионная защита высотных железобетонных труб осуществлялась главным образом мокры-тиями на основе битумных материалов. К ним относятся праймеры , представляющие собой раствор битума в бензине или керосине, лаки БТ-577 (бывший 177) и БТ-783 (бывший 411) и горячие битумные мастики — битуминоли. Однако битумные лаки обладают в этих условиях низкой эксплуатационной стойкостью, а применение мастик с температурой нанесения 140— 160 °С нетехнологично и приводит к утяжелению и повышению стоимости конструкции, так как появляется необходимость в прижимной футеровке. [c.224]

Если поверхность, оклеенную битумно-рулонными материалами и защпатлеванную мастиками битуминоль или МБР, подготавливают к футеровке штучными кислотоупорными материалами на силикатных вяжущих, то ее затирают кварцевым песком с размером зерен 0,5—1,5 мм. Чтобы песок втапливался в поверхностный слой шпатлевки, затирку ведут по неостывшей мастике. После охлаждения поверхности избыток песка удаляют мягкой волосяной кистью на участках, где песок не пристал к поверхности, затирку повторяют [57]. [c.185]

В качестве вяжущего для футеровки верхнего покрытия пола применяют мастику битуминоль, кислотоупорные силикатные замазки, серный цемент, замазки арзамит, портландцементный раствор, замазки а осно ве фурановых, фенольнофурановых и эпоксидных смол и другие составы. Выбор штучного материала и состава вяжущего определяется видом, концентрацией и температурой агрессивной среды. [c.282]

Нанесение мастики Битуминоль методом шпатлевки дало возможность провести испытания проницаемости этого слоя, т. е. герметичности аппарата, методохм гидравлического испытания. В случае применения комбинированного способа футеровки этот метод[ испытания был бы неосуществим, так как силикатная замазка, на которой укладываются штучные материалы, не допускает воздействия на нее воды. [c.24]

Втирание песка дало возможность проводить футеровку штучными материалами на силикатной замазке непосредственно по битуминольному С.ЛОЮ. Песок является связующим звеном между мастикой битуминоль и силикатной замазкой и Bi то же время служит армировкой для самкой битумной мастики, делая ее более температуроустойчивой. [c.24]

Футеровку штучными материалами на битуминоле можно производить двумя способами кладкой на мастике (вприжим) или заливкой мастики в зазор между футеровкой и стенкой аппаратуры или строительной конструкции (под залив). [c.209]

Асфальто-битумные мастики и лаки. В химической промышленности асфальто-битумные композиции нашли распространение в виде футеровочных мастик и лаков для защиты стальных, бетонных и деревянных аппаратов и сооружений от коррозии, а также в качестве вяжущих веществ при футеровке аппаратов силикатными плитками или кисло гоупорным кирпичом. Композиции, применяемые для указанных целей, известны под названием битуминоли. [c.269]

При футеровке стенок способом заливки кирпич устанавливается на битуминоле на расстоянии 6—8 мм от защищаемой поверхности. После застывания битумной мастики в швах кирпичной кладки в пространство между стенками аппарата и кирпичами заливают горячий битуминоль. Заливка битуминоля из ковша производится непрерывной [c.180]

Для повышения непроницаемости подслоя из рубероида независимо от вида футеровки по рубероидному покрытию наносят слой шпаклевки битуминоль . Мастику разливают равномерно по подслою из рубероида по-лоса.ми шириной 0,5, м ковшо.м с длинной ручкой. После этого мастику размазывают большим шпателем-гладилкой из фанеры размером 250x400 мм до получения равномерного слоя без пузырей, отставаний и трещин. Толщина одного слоя должна быть не более 2 мм. Каждый слой наносят после застывания предыдущего. Количество слоев предусматривается проектом. Вертикальные по-вер.х ности (стенки аппаратов, фундаменты и пр.) шпаклюют снизу вверх послойно. Нельзя допускать шпаклевки всеми слоя.ми части стены. Необходимо зашпаклевать первым слоем всю поверхность, а затем переходить к следующим слоям. В металлических аппаратах качество изоляции можно проверить с помощью искрового индуктора (на пробой электрической искры). [c.123]

Футеровку штучными материалами на битуминоле можно производить двумя способами кладкой на мастике и заливкой мастики в зазор между футеровкой и стенкой аппаратуры. [c.304]

chem21.info

|

IV | ||||

|

Диабазовая мука |

- |

280 |

- |

250 |

|

Андезитовая мука |

295 |

- |

280 |

- |

|

Калиевое жидкое стекло: |

|

|

|

|

|

уд. вес 13,8-13,6×104Н; М 2,7 |

100 |

100 |

- |

- |

|

уд. вес 13,4-13,2×104Н; М 3 |

- |

- |

100 |

100 |

|

Кремнефтористый натрий; |

|

|

|

|

|

при М жидкого стекла 2,7 и уд. весе 13,8-13,6×104Н |

18,0 |

18,0 |

- |

- |

|

при М жидкого стекла 3 и уд. весе 13,4-13,2-10 |

- |

- |

15 |

15 |

www.complexdoc.ru

Мастика (битуминоль) - Энциклопедия по машиностроению XXL

Заклеенную поверхность необходимо прошпаклевать мастиками Битуминоль или битумно-резиновой (табл. 33). Приготавливают мастику в котлах на месте производства работ, для чего битум размельчают до крупности 100 мм и загружают [c.111]Наибольшее распространение при выполнении футеровочных работ с применением горячих органических материалов находят мастика битуминоль и серный цемент. [c.208]

Мастику битуминоль приготовляют в котлах на месте производства работ, для чего битум разбивают на куски, линейные размеры которых не должны превышать 10 см. Измельченный битум загружают в котел в количестве, не превышающем половины объема котла. Битум расплавляют в котле и нагревают до полного удаления воды, наличие которой определяется по вспениванию битума и выделению пара. В процессе разогрева битум постоянно перемешивают деревянным веслом с длинной ручкой. При температуре 200—220 С в котел мелкими порциями при непрерывном перемешивании загружают хорошо просушенный наполнитель. После введения последней порции наполнителя продолжают варку еще в течение часа для полного перемешивания наполнителя с битумом. Общая продолжительность варки 4—5 ч. При варке мастики нельзя допускать повышения температуры сверх 230 °С, сопровождающегося появлением желто-зеленого дымка. Готовую мастику охлаждают до 170—200 °С. [c.209]

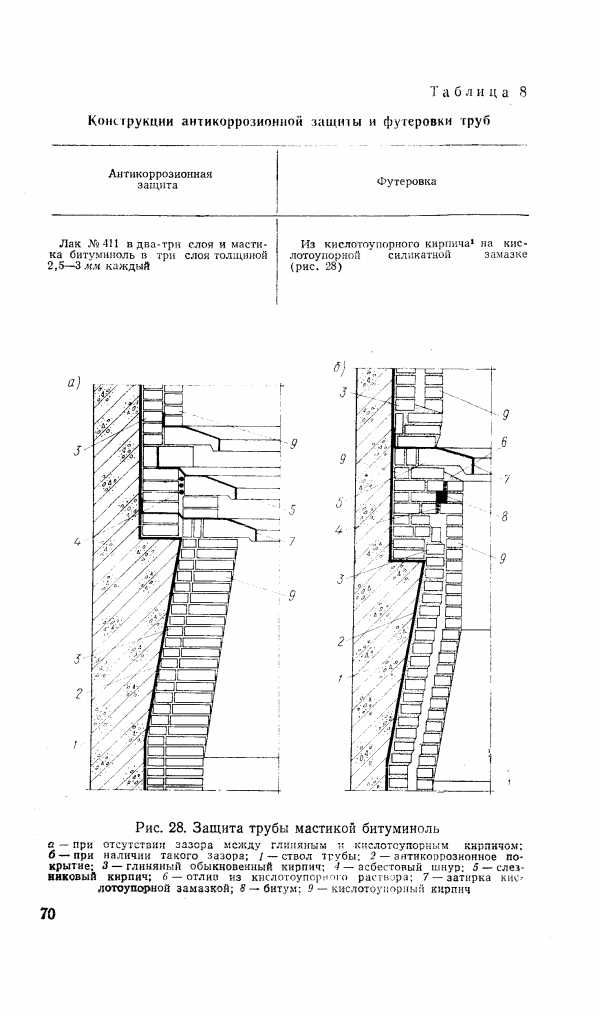

Примечания 1. К штучным материалам относятся кислотоупорный кирпич, метлахская плитка, диабазовая плитка и др., которые ставятся для ванн процессов 1, 2, 4, 5, 6, 11 и 13 на мастике битуминоль, для ванн процессов 8, 14 и 15 на силикатной замазке по битум-рубероидной основе (в обоих случаях). [c.304]Лак JY 411 в два-три слоя и мастика битуминоль в три слоя толщиной 2,5—3 мм каждый Из кислотоупорного кирпича на кислотоупорной силикатной замазке (рис. 28) [c.70]

Такие трубы защищают листовым полиизобутиленом в два слоя с последующим нанесением двух слоев кислотоупорной замазки или мастики битуминоль толщиной слоя 2 [c.73]

Нанесение лакокрасочных и холодных мастичных составов. Наиболее широкое применение из всех видов антикоррозионных покрытий на строительстве промышленных железобетонных труб находят лакокрасочные покрытия. Лакокрасочные материалы используют как самостоятельные покрытия (лак №411, перхлорвиниловые покрытия) или наносят в виде отдельных слоев, дополняющих мастичные антикоррозионные покрытия (мастичные составы на основе лака ЛКС-1), или применяют в качестве грунтовочных слоев для мастичных составов (лак № 411 для мастики битуминоль). [c.97]

Защита труб битумными антикоррозионными материалами. Для антикоррозионной защиты труб применяют битумный лак № 4 1 и мастику битуминоль. [c.101]

Полиизобутилен наклеивают и наносят мастику битуминоль при температуре воздуха в рабочей зоне не ниже 10°С. [c.107]

Для шпаклевки применяли мастику битуминоль марки Н-2, состоящую из 100 вес. ч. битума марки 5, который смешивали с 80 вес. ч. пылевидного наполнителя и 5 вес. ч, асбеста 6-го сорта. В качестве пылевидного наполнителя применяли кислотоупорный цемент. [c.119]

Мастика битуминоль в три слоя толщиной 10—12 мм с грунтовкой лаком № 411 в два [c.122]

Для слива мастики применяют металлический ковш с длинной ручкой. Доставляемая к рабочему месту мастика битуминоль должна иметь температуру не ниже 180—200°С. [c.30]

Мастики битуминоль устойчивы к действию многих кислых и нейтральных сред. Нх применяют в качестве вяжущих при футеровке кислотоупорной плиткой и кирпичом, а также широко используют для нанесения [c.30]

Футеровка на мастике битуминоль [c.145]

Приготовление силикатных вяжущих и мастики битуминоль при больших объемах работ необходимо производить в централизованных растворных и битумных узлах. Иа рис. 38 приводится примерный план расстановки механизмов и размещения растворных [c.157]

Битумно-пековые мастики (битуминоли) применяют в качестве вяжущих материалов при футеровке аппаратуры и облицовке строительных конструкций штучными кислотоупорными материалами, а также в виде самостоятельных антикоррозийных покрытий. [c.150]

Варка мастики битуминоль производится следующим образом. Разбитый в куски нефтяной битум или каменноугольный пек загружается в железный котел (см. стр. 98) и расплавляется при температуре 200—230°С. Затем в котел при перемешивании загружаются хорошо просушенные и подогретые до температуры 70—80°С наполнители (андезит, кварцевый песок, асбест и др.). Введение в расплавленный битум или пек влажных наполнителей приводит к вспениванию всей массы и выбросу ее из котла. Все мате- [c.150]

Битумную мастику наносят капроновыми или волосяными кислотами (подливать горячую мастику под стекломатериалы не допускается), прикатку полотнищ во избежание застывания битума ведут одновременно с его нанесением. Стыки полотнищ дополнительно шпатлюют мастикой битуминоль толщиной 2—3 мм. По окончании оклеечных работ всю поверхность шпатлюют мастикой битуминоль. как при устройстве битумной рулонной изоляции. [c.216]

Битумные мастики (битуминолй) получаются сплавлением битумов с минеральными кислотоупорными наполнителями (цементом, каолином, диабазовой и анде-зитовой мукой и др.) и с армирующими добавками (асбестом). [c.204]

Примечания. 1. К штучным материалам относятся кислотоупорный кирпич метлахская плитка, диабазовая плитка и др. которые применяются для ванн процессов 1, 2, 3, 4, 5, 11 и 13—на мастике битуминоль, для ванн процессов 8, 14, 15— на силикатной замазке, в обоих случаях по битум-рубе-ройдйой основе. Битуминоль и битум-рубе-ройд могут применяться при температуре раствора не выше 60 . [c.1009]

Перед футеровкой металлическую поверхность тш,ательно очищают от загрязнений и для улучшения сцен.ления с плитками или кирпичом покрывают жидким силикатным раствором и несколькими слоями (общая их толща 5 мм) силикатной шпаклевки, сходной по составу с кислотоупорной замазкой. Иногда очищенную поверхность оклеивают листовым органическим материалом — полиизобутиленом марки пег при помощи клея № 88 или руберойдом марки РМ-600 при помощи горячего битума № 4. Листы полиизобутилецд сваривают. На поверхность руберойда наносят шпателем мастику битуминоль Н-1 (3 раза), состоящую из битума, кислотоупорного наполнителя и коротковолокнистого асбеста. [c.645]

| Рис. 28. Защита трубы мастикой битуминоль а при отсутствии зазора между глиняным к ккслотоупорнь м кирпичом |  |

При использовании двухъярусной площадки ствол трубы покрывают и мастикой битуминоль, и полиизобу-тиленом, но при нанесении мастики с верхней площадки на нижней никто не должен находиться. При работе с одноярусной площадки мастику битуминоль наносят в одну смену, а прижимную теплоизоляцию и футеровку — в две другие смены. При хорощей организации труда и высокой квалификации рабочих в течение суток молобработать поверхность ствола, равную по высоте 1,25 м. [c.91]

Лак № 411 используют в качестве самостоятельного покрытия и как грунтовочный слой перед нанесением мастики битуминоль. Лак № 411 является раствором асфальта или битума (или их смеси) и растительного масла в скипидаре, уайт-спирите, сольвенте каменноуголь-иол и других растворителях На строительство лак поставляют в готовом виде, его сопровождают паспортом, в котором указывают завод-изготовитель, название лака, номер партии, количество мест в партии, вес, дату изготовления, данные анализа лака, ГОСТ. Вязкость лака Л ь 411, поступающего иа строительство, составляет, как правило, 60—90 сек по вискозиметру ВЗ-4 при температуре 20 С. [c.101]

Если же сравнивать мастику битуминоль и ЛКС-1, применяемые для зягциты труб с более высокой агрессивностью дымовых газов, то преимущество последнего обусловливается большей технологичностью (он применяется при температуре +5°С вместо + Ю°С, сравнительно с мастикой битуминоль), а также меньшей трудоемкостью работ при нанесении лака. [c.123]

Битумные мастики. Битумные мастики делят на горячие и холодные. Горячей мастикой битуминоль называют вяжущие для футеровки, приготовляемые на основе горячего битума. В состав мастики входят битум марки БН-У или рубракс (вяжущее), пылевидные кислотоупорные порошки и мелковолокнистый асбест (наполнители). [c.28]

Варку мастики битуминоль производят следующим образом. Битум, разбитый на куски, загружают в металлический котел на 2/з объема и расплавляют при температуре 180—200°С, затем в котел при перемешивании постепенно засыпают коротковолнистый асбест, который до загрузки должен быть тщательно просушен. После этого в котел загружают хорошо просушенный и подогретый до 70—80°С пылевидный наполнитель (кислотоупорный цемент, кварцевый песок и др.). Введение в расплавленный битум или рубракс влажных наполнителей приводит к вспениванию всей массы и неравномерному распределению наполнителей в мастике (в виде отдельных комочков). Все материалы берут в определенных весовых количествах (табл. 11). После загрузки наполнителей [c.29]

Марка бн-туминоля Составляющие горячей мастики. битуминоль в вес. ч. [c.29]

В отличие от горячей холодная мастика битуминоль сохраняет вязкое состояние при остывании, что позволяет выполнять в более безопасных условиях некоторые виды работ (шпаклевка потолочных поверхностей и др.). Приготовляют этот вид мастики следующим образом. Предварительно раздробленный битум БН-У расплавляют в котле при температуре 150—170°С, а затем вливают в растворитель (керосин, зеленое масло и др.). Сливать горячий битум в растворитель следует тонкой струей при постоянном перемешивании массы. Затем в эту массу при ее помешивании вводят тщательно просушенный порошкообразный наполнитель. Для армирования мастик и придания большей эластичности в их состав можно вводить также коротковолнистый асбест. Некоторые из составов применяемых холодных битумных мастик приведены в табл. 12. [c.30]

К футеровке штучньши материалами приступают после оклейки защищаемой по-вер,хмо1сти рубероидом и шпаклевки ее мастикой битуминоль . Начинать футеровку можно только после того, как шпаклевка окончательно застынет. На мастике битуминоль укладывают кирпич и плитку. Штучные материалы долж1ны быть сухими. Категорически не допускается наличие на их поверхности влаги. Температура кирпича и плитки должна быть ие иже температуры футеруемого аппарата или конструкции. По- [c.145]

При температуре защищаемой поверхности до 60 °С для антикоррозионной защиты применяется мастика битуминоль, состоящая из битума БВ-5 или рубракса, минерального порошкообразного и волокнистого наполнителей. [c.35]

Если подготовка пола отвечает всем требованиям, предусмотренным Техническими условиями на производство работ по устройству полов, то приготоиление к настилу пола будет заключаться в очистке подстилающего слоя (или перекрытия) от пыли, грязи и остатков строительного раствора и нанесении гидроизоляции. Практически все покрытия полов без гидроизоляции проницаемы для жидкостей. Вид гидроизоляции и порядок выполнения гидроизоляционных работ указываются в проекте. Руберойдная и гидроизольная изоляции наклеиваются на основание полов гак, как это описано выше. Если покрытие пола выполняется из штучных керамических материалов с применением в качестве вяжущего кислотоупорных силикатных замазок, то на поверхность готовой оклеечной гидроизоляции предварительно наносят шпателем горячую битумную мастику (битуминоль) слоем толщиной 4—5 мм, в которую затем втирают подогретый до 50—60°С чистый кварцевый пе- [c.196]

Через 2—3 дня по окончании бетонирова-иия армированной части аппарата опалубка снимается, и проверяется качество бетонной поверхности. Все обнаруженные дефекты (раковины, неровности и др.) затираются кислотоупорным цементным раствором. Затем нею внутреннюю поверхность несущей армированной части аппарата, предварительно отгрунтованную битумным лаком, покрывают при помощи шпателя горячей мастикой битуминоль (толщина слоя 10—12лш). [c.246]

Фильтр Н-катионитовый I ступени фильтр Н-катионитовый II ступени Фильтр Н-катионитовый для гидроперегрузки 1—2 /о-ный регенерационный раствор серной кислоты, свободной углекислоты 220 мг/кг, серной кислоты, рН=7-н5, серной кислоты, свободной углекислоты 220 мг/кг, (=30 С Полуэбонит в 3 слоя днище футеруется керамической плиткой, Ъ= 0 мм на андезитовой замазке, кислотобетоне и мастике битуминоль 5=80 мм То же То же [c.794]

Фильтр анионитовый I ступени Фильтр анионитовый II сту-нени Фильтр анионитовый для гидроперегрузки Вода с содержанием серной кислоты+со-ляная кислота 2,3 мг/л, свободной углекислоты 220 ш/кг, рН=Зч-12, Кислая вода 0,5 мг/кг, свободной углекислоты 20 мг/л, раствор щелочи 2—4%, рН=8-е-12. Кислая вода 2,3 мг/кг, свободной углекислоты 220 мг кг, раствор щелочи 2—4%, рН=3- 12, керамической плиткой, д=10 мм, на портландцементе заливка портландцементом и мастикой битуминоль й=80 мм То же То же [c.794]

mash-xxl.info

Битумно-полимерная мастика: технические характеристики, где используют?

Битумно-полимерная мастика – это популярный современный материал, который отличается высокой прочностью и эластичностью.

В последние годы такие смеси очень распространены в строительстве. Выпускают их в виде мастик и эмульсий, рулонных материалов, пленок-самоклеек и многого другого.

Где применяют материал?

Мастики битумно-полимерные используют в самых разных сферах строительства. Главное свойство смеси – защита построек от влаги.

Чаще всего пользуются составом при обустройстве кровли. Мастика помогает быстро и качественно закрыть поверхность, не используя при этом никаких особых инструментов или техники.

Наносить материал нужно на чистую и ровную поверхность с помощью жесткой щетки или кисти тоненьким слоем. Если площадь повреждения небольшая, то смесь лучше всего накладывать шпателем.

Если нужно отремонтировать мягкую кровлю, то вздутые места надрезают накрест, вычищают грязь и просушивают, после чего это место покрывают тонким слоем мастики. Такие «заплатки» присыпают песком, чтобы защитить эти места от перегрева.

Фото процесса

Фото процесса Обработанные составом кровли служат достаточно долго, если же по каким-то причинам необходимо ее отремонтировать, то сделать это будет очень просто.

Очень часто используют материал для крепления рубероида. Кровельный материал отлично приклеивается к крыше, а поверхность ее получается ровной и выносливой. Для таких работ берут как горячую, так и холодную мастику.

Смесь применяется и для гидроизоляции различных поверхностей. Гидроизоляционная мастика защищает подземные конструкции, ванные комнаты, трубы, смесью обрабатывают покрытия в подвалах, бассейнах, колодцах.

Особенно актуальна смесь для защиты фундамента постройки от влаги. Обычно берут материал на основе нефтяных битумов, который обладает высокой эластичностью и адгезией, устойчив к морозам и ультрафиолету, к тому же такую смесь легко наносить на поверхность.

Фундамент обмазывают смесью со всех сторон, чтобы конструкция была полностью изолирована от влаги. Лучше всего для таких работ подходит мастика холодного применения, которую удобнее использовать.

Чтобы обмазать фундамент изнутри, можно взять смесь на основе воды, которая быстро сохнет и имеет нейтральный запах.

Наносят такой материал кистями, валиками и другими инструментами, какие есть под рукой. Средство нужно наносить в два слоя.

Современные мастики можно применять и для обработки пола. Мастика из битума не токсична и не источает резких запахов. Ее используют в ванной и других помещениях с чрезмерной влажностью.

Кроме того, мастикой можно приклеивать к цементным и бетонным полам паркетную доску, линолеум. Наносят состав и под ламинат для шумо- и влагоизоляции.

Мастику наносят для защиты бетона, металла, дерева. Так, смесью обрабатывают деревянные детали, которые будут установлены под землей.

Составом покрывают металлические элементы автомобилей – в этом случае берут резиновую или полимерную смесь.

Перед нанесением смеси металл нужно очистить от ржавчины, грязи, поверхность нужно помыть и дать ей обсохнуть.

Видео:

Мастика поможет уберечь печи и камины от образования грибка и плесени. Для таких работ берут термостойкий материал, который может выдерживать до +1200 градусов.

Герметизировать бассейн можно с помощью резино-битумных смесей, которые, засыхая, образуют эластичный уплотнитель.

Особенности полимерной мастики

Битумно-полимерные мастики для гидроизоляций поверхностей объединили в себе технические характеристики как полимеров, так и битумов.

Такой состав защищает поверхности от плесени, влаги, сырости, грибка, при этом слой материала получается достаточно прочным и выносливым.

Состав наносят и для антикоррозийной защиты металлических, бетонных, деревянных и других конструкций.

Часто ее используют для защиты кровли и труб, гидроизоляции, для склеивания разнообразных материалов между собой.

Просто незаменима битумно-полимерная смесь, когда нужно герметизировать стыки и швы, приклеить плитку или изоляционный материал.

Жидкий состав наносят на поверхность и после высыхания получается цельная пленка, которая не имеет стыков и швов и не пропускает влагу внутрь.

Пленка получается эластичной, поэтому даже при деформации кровли герметичность и плотность покрытия сохранятся.

Данный вид мастики сделан из битума с полимерными добавками и наполнителей. При производстве такой смеси используется технология модификации состава полимерами.

Благодаря этому процессу битум не только сохраняет стабильное естественное состояние, но и получает дополнительные свойства, которые похожи на свойства полимерной составляющей.

Для модификации битума используют два вида полимерных элементов – искусственный каучук СБС и пластик АПП. В первом случае смесь получается эластичной, а температура хрупкости достигает -40 градусов.

Битумы с АПП жестче, лучше переносят высокие температуры, мягкость приобретают при температуре выше 155 градусов. Эти составы лучше всего использовать в местах с жарким климатом в летнее время.

Обычно состав используют для обустройства новых кровельных конструкций и для ремонта уже бывших в использовании крыш.

Перед тем как наносить состав на поверхность, место нужно хорошо очистить от грязи, пыли, жирных следов и хорошо просушить.

Если мастика будет накладываться на пористые поверхности (например, кирпич или бетон), то их нужно предварительно прогрунтовать и оставить на время, пока слой просохнет.

Дальше мастику накладывают на одну из поверхностей, которые склеивают и соединяют оба элемента так, чтобы между ними не образовались складки или пузырьки.

Главные преимущества:

- если правильно нанести смесь, то на поверхности образуется цельная пленка, которая не пропустит ни капли воды;

- состав отлично сцепляется с разными видами покрытий;

- даже под воздействием водяных паров материал не вздувается и не отходит;

- для работы со смесью не нужно обладать какими-то особенными навыками или знаниями, наносить материал так же просто, как и краску.

Как правильно использовать?

Чтобы слой мастики на поверхности был цельный и эффективный, перед использованием состав нужно хорошо перемешать – для этого можно использовать миксер или дрель.

Чтобы наносить тягучую смесь было легче, ее можно немного подогреть. Подогретый раствор становится более текучим и хорошо проникает вглубь пористых материалов, лучше сцепляясь с ними.

Горячая мастика чаще всего берется в тех случаях, когда масштабы работ достаточно большие.

Если же нужно обработать небольшую площадь, то берется холодная мастика, которая продается уже полностью готовой к применению.

Использование такой смеси очень удобно и абсолютно безопасно, так как не нужно разводить огонь и следить за процессом, но цена на холодную мастику выше.

Во время работы со смесью нужно соблюдать правила безопасности – не разогревать смесь на открытом огне и держать ее подальше от источника огня.

Кроме того, смесь может выделять токсичные вещества, поэтому при работах в помещении нужно его хорошо проветривать.

Видео:

В зависимости от разновидности мастики и цели ее применения отличается и расход смеси. Мастики горячего использования после остывания не усаживаются. Если нужно покрыть поверхность слоем мастики в 0,2 см, то расход составит 2 – 2,4 кг на квадрат.

На расход материала влияет и содержание сухого остатка – количество смеси, которое остается на поверхности после высыхания. Чем ниже этот показатель, тем больше расход материала.

Чтобы средство хорошо ложилось, поверхность нужно зачистить от грязи, после чего ее надо просушить и прогреть.

В результате таких действий мастика будет ложиться равномерно, а расход материала заметно снизится.

Удобнее всего наносить смесь валиком или кисточкой. Наносят ее как обычную краску – не сильно втирая смесь в поверхность. После того как первый слой просох, наносят второй мастичный слой.

Наносить средство можно и наливным способом, для чего жидкость выливают на поверхность и распределяют валиком или шваброй. Расход в таком случае будет больше.

Если нужно удалить затвердевающий материал с поверхности, то можно воспользоваться растворителем, например, уайт-спиритом.

Когда материал используют в условиях, которые не оговорены в инструкции, нужно провести самостоятельные испытания.

kroemsami.ru

ГОСТ 2889-80 Мастика битумная кровельная горячая. Технические условия, ГОСТ от 24 марта 1980 года №2889-80

ГОСТ 2889-80

Группа Ж14

ОКП 57 7521

Дата введения 1982-01-01

1. РАЗРАБОТАН И ВНЕСЕН Центральным научно-исследовательским и проектно-экспериментальным институтом промышленных зданий и сооружений (ЦНИИпромзданий) Госстроя СССР

РАЗРАБОТЧИКИ

М.И.Поваляев, канд. техн. наук, О.К.Михайлова, Л.Г.Грызлова, канд. техн. наук, Л.М.Лейбенгруб

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 24 марта 1980 г. № 39

3. ВЗАМЕН ГОСТ 2889-67

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ. Январь 1995 г.Настоящий стандарт распространяется на битумную кровельную горячую мастику, представляющую собой однородную массу, состоящую из битумного вяжущего и наполнителя и используемую в горячем состоянии.Мастика может изготавливаться с добавками антисептиков и гербицидов.

Мастика предназначена для устройства рулонных кровель, а также мастичных кровель, армированных стекломатериалами.

Область применения мастики приведена в приложении 1.

1. МАРКИ

1.1. Мастику в зависимости от теплостойкости подразделяют на марки, указанные в табл. 1.

Таблица 1

Марка | МБК-Г-55 | МБК-Г-65 | МБК-Г-75 | МБК-Г-85 | MБK-Г-l00 |

Теплостойкость, °С | 55 | 65 | 75 | 85 | 100 |

1.2. Условное обозначение марок мастики состоит из ее названия - мастика битумная кровельная горячая и цифры, обозначающей теплостойкость мастики определенной марки.

В обозначение марок мастики с добавками антисептиков или гербицидов после обозначения теплостойкости добавляют соответственно букву А или Г.Пример условного обозначения мастики теплостойкостью 55°С:

МБК-Г-55

То же, с добавкой антисептика:

МБК-Г-55А

То же, с добавкой гербицидов:

МБК-Г-55Г

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Мастика должна изготавливаться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

Рекомендации по составу и приготовлению мастик приведены в приложении 2.

2.2. В зависимости от марки мастика должна соответствовать требованиям табл. 2.

Таблица 2

Наименование | Норма для мастики марок | ||||

показателя | МБК-Г-55 | МБК-Г-65 | МБК-Г-75 | МБК-Г-85 | МБК-Г-100 |

1. Теплостойкость в течение 5 ч, °С, не менее | 55 | 65 | 75 | 85 | 100 |

2. Температура размягчения по методу «кольца и шара», °С | 55-60 | 68-72 | 78-82 | 88-92 | 105-110 |

3. Гибкость при температуре (18±2) °С на стержне диаметром, мм | 10 | 15 | 20 | 30 | 40 |

4. Содержание наполнителя, % по массе: | |||||

- волокнистого | 12-15 | 1215 | 12-15 | 12-15 | 12-15 |

- пылевидного | 25-30 | 25-30 | 25-30 | 25-30 | 25-30 |

5. Содержание воды | Следы | ||||

2.3. По внешнему виду мастика должна быть однородной, без посторонних включений и частиц наполнителя, антисептика или гербицида, не покрытых битумом.На срезе мастики площадью 50 кв.см не должно быть более двух непропитанных частиц наполнителя, антисептика или гербицида размером более 0,4 мм.

2.4. Мастика должна прочно склеивать рулонные материалы. При испытании образцов пергамина, склеенных мастикой, разрыв и расщепление образцов должны происходить по пергамину.

2.5. Мастика должна быть удобонаносимой: при температуре 160 - 180° С мастика массой 10 г должна свободно растекаться по поверхности пергамина размерами 50 х 100 мм ровным слоем толщиной 2 мм.

2.6. При транспортировании мастики в горячем состоянии возможно оседание наполнителя. При этом количество наполнителя (на разных уровнях транспортного средства) может отличаться от указанного в табл. 2 соответственно для волокнистого наполнителя не более чем на 3%, а для пылевидного - 10%.

2.7. Требования к материалам для приготовления мастик

2.7.1. Битумное вяжущее

2.7.1.1. В качестве вяжущего для приготовления мастики следует применять нефтяные кровельные битумы, соответствующие требованиям ГОСТ 9548, и их сплавы, а также нефтяные дорожные битумы по ГОСТ 22245 и их сплавы с кровельным битумом марки БНК 90/30 (БНК 90/40).

2.7.1.2. Для уменьшения оседаемости наполнителей в битумное вяжущее следует вводить поверхностно-активные вещества (ПАВ).

В качестве ПАВ следует применять анионные или катионные вещества.

Перечень продуктов, применяемых в качестве ПАВ, приведен в приложении 3.

2.7.1.3. В битумное вяжущее, применяемое для изготовления мастик в зимних условиях, следует вводить: масло каменноугольное для пропитки древесины по ГОСТ 2770, масло сланцевое для пропитки древесины по ГОСТ 10835 или кукерсольный лак по техническим условиям, утвержденным в установленном порядке.

2.7.1.4. Температура размягчения и хрупкости битумного вяжущего для изготовления мастик разных марок должна удовлетворять требованиям табл. 3.

Таблица 3

Марка мастики | Температура размягчения битумного вяжущего по методу "кольца и шара", град.С | Температура хрупкости битумного вяжущего, град.С, не выше |

МБК-Г-55 | 45-50 | - 18 |

МБК-Г-65 | 51-60 | - 15 |

МБК-Г-75 | 61-70 | - 13 |

MБK-Г-85 | 71-80 | - 12 |

МБК-Г-100 | 85-95 | - 10 |

Примечание. При введении пластифицирующих добавок в битумное вяжущее температура его размягчения может быть на 3-5°С ниже. | ||

2.7.2. Наполнитель

2.7.2.1. Для приготовления мастики должны применяться волокнистые или пылевидные наполнители.

В качестве волокнистого наполнителя следует применять хризотиловый асбест 7-го сорта по ГОСТ 12871.В качестве пылевидного наполнителя следует применять тонкомолотые тальк или талькомагнезит по ГОСТ 21235, сланцевые породы, известняки, доломиты, трепел или мел по техническим условиям, утвержденным в установленном порядке.

2.7.2.2. Для уменьшения оседаемости наполнителя при его помоле может быть введено ПАВ на основе синтетических жирных кислот, указанных в приложении 3. В этом случае ПАВ в битумное вяжущее не вводят.Примечание. В случае, когда в качестве наполнителя используют сланцевые породы, ПАВ не вводят.

2.7.2.3. Наполнитель для изготовления мастики должен удовлетворять требованиям табл. 4.

Таблица 4

Наименование показателя | Норма | |||

1. Плотность (удельный вес), кг/куб.м, (г/куб.см), не более | 2,7 | |||

2. Влажность наполнителя, % по массе, не более: | ||||

- волокнистого | 5 | |||

- пылевидного | 3 | |||

3. Зерновой состав наполнителя: | ||||

- волокнистого | Проходит полностью через сито с сеткой N 04 | |||

- пылевидного | Проходит полностью через сито с сеткой N 02, а остаток на сите с сеткой N 009 -не более 10% | |||

2.7.3. Антисептики и гербициды

2.7.3.1. В качестве антисептирующих добавок должны применяться кремнефтористый натрий по ТУ 113-08-587 или фтористый натрий по ТУ 113-08-586.В мастики с пластифицирующими добавками антисептик не вводят.

2.7.3.2. В качестве гербицидов должны применяться симазин по ГОСТ 15123 или аминная (натриевая) соль дихлорфеноксиуксусной кислоты (2, 4Д) по техническим условиям, утвержденным в установленном порядке.Количество антисептиков и гербицидов в составе мастики должно соответствовать требованиям СНиП II-26.

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Мастика является горючим материалом с температурой вспышки 240-300°С. При изготовлении и применении мастик должны соблюдаться требования главы СНиП III-А.11.

3.2. При производстве, сливе, наливе и отборе проб мастик следует применять спецодежду и индивидуальные средства защиты согласно «Типовым отраслевым нормам бесплатной выдачи спецодежды, спецобуви и предохранительных приспособлений», с дополнением к ним, утвержденным постановлением Государственного комитета СССР по труду и социальным вопросам и Президиумом ВЦСПС 6 июля 1978 г. № 226/П9-4.

3.3. В случае загорания небольших количеств мастики пожар следует тушить песком, кошмой, специальными порошками, пенным огнетушителем; развившиеся пожары - пенной струей или водой от лафетных стволов.

4. ПРАВИЛА ПРИЕМКИ

4.1. Мастика должна быть принята техническим контролем предприятия-изготовителя.

Приемку и поставку мастики осуществляют партиями. Размер партии устанавливают в количестве сменной выработки мастики, приготовленной по одной рецептуре, технологии и из одних и тех же компонентов.

4.2. Для проверки соответствия мастики требованиям настоящего стандарта от каждой партии отбирают 3%, но не менее трех упаковочных мест, при этом масса каждой пробы, отобранной на трех различных уровнях, должна быть не менее 0,5 кг. При перевозке специальными машинами пробу отбирают перед загрузкой в машину в количестве 1,5 кг.

4.3. Все отобранные пробы сплавляют при температуре 120-130° С, тщательно перемешивают и делят на две равные части. Одну из этих частей испытывают, другую маркируют и хранят в чистом плотно закрытом сосуде в сухом и прохладном помещении для контрольных испытаний. Все испытания проводят на 3 образцах.

4.4. Приемку мастики производят путем проведения приемочного контроля по следующим показателям: внешний вид, теплостойкость, температура размягчения и гибкость.

4.5. Предприятие-изготовитель обязано проводить периодические испытания мастики по следующим показателям:

- содержание наполнителя и воды в мастике - один раз в месяц; - определение склеивающих свойств и удобонаносимости - при изменении рецептуры, но не реже одного раза в месяц.

4.6. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей, проводят повторные испытания по этому показателю удвоенного количества мастики, отобранной от той же партии.Результаты повторных испытаний являются окончательными.

4.7. Потребитель имеет право производить контрольную проверку мастики в соответствии с требованиями настоящего стандарта.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Проверку внешнего вида (однородность мастики, наличие посторонних включений и частиц наполнителя, антисептика или гербицида, не покрытых битумом) производят визуально.

5.2. Определение теплостойкости

5.2.1. Аппаратура и принадлежностиШкаф сушильный лабораторный с перфорированными полками, вентилируемый, позволяющий автоматически регулировать заданную температуру.Пластинка металлическая плоская размерами 50х100х2 мм.

5.2.2. Подготовка к испытаниюДля определения теплостойкости на образец пергамина размерами 50х100 мм наносят равномерным слоем 8 - 10 г мастики, предварительно разогретой до температуры 140 - 160° С. Сверху накладывают кусок пергамина тех же размеров и прижимают грузом в 2 кгс на 2 ч. Груз прикладывают через плоскую металлическую пластинку размерами 50х100х2 мм.Сушильный шкаф нагревают в зависимости от марки мастики до температуры, указанной в табл. 2.

5.2.3. Проведение испытанияПосле 2 ч выдержки образцы с мастикой марок МБК-Г-55 или МБК-Г-65 помещают в нагретый сушильный шкаф на наклонной подставке (20%), а с мастикой марок МБК-Г-75, МБК-Г-85, МБК-Г-100 - на наклонной подставке (100 % под углом 45°).Образцы выдерживают в шкафу в течение 5 ч при заданной температуре, после чего образцы вынимают и осматривают.

Мастику считают выдержавшей испытание, если она не потечет и не начнет сползать.

5.3. Определение гибкостиМетод основан на изгибании образца пергамина с нанесенной на него мастикой по полуокружности стержня определенного диаметра при заданной температуре.

5.3.1. Аппаратура и принадлежности

Термометр по ГОСТ 28498.

Стержни диаметром 10, 15, 20, 30, 40 мм.

Сосуд для воды.

5.3.2. Подготовка к испытаниюНа образец пергамина размерами 50х100 мм равномерным слоем наносят 8-10 г мастики, предварительно разогретой до 140-160°С.После этого образец выдерживают в течение 2 ч при температуре (18±2) °С на воздухе. Затем в сосуд наливают воду, температура которой должна быть (18±2) °С.Образцы и стержень помещают в этот сосуд с водой и выдерживают в нем в течение 15 мин.

5.3.3. Проведение испытанияПосле выдерживания в воде образец медленно изгибают по полуокружности стержня в течение 5 с лицевой поверхностью (мастикой) вверх. Время с момента изъятия образца из воды и изгибания его по полуокружности стержня не должно превышать 15 с.Мастику считают выдержавшей испытание, если на поверхности образца не образуются трещины.

5.4. Определение склеивающих свойств мастикиСущность метода заключается в определении нагрузки, необходимой для разрыва двух склеенных образцов определенной длины и ширины.

5.4.1. Аппаратура и принадлежностиРазрывная машина марки РТ-250М-2 или аналогичные машины, имеющие рабочую часть шкалы от 0 до 100 кгс с ценой деления не более 0,2 кгс, с допустимой погрешностью показаний в пределах рабочей шкалы +/-1%.Шкаф сушильный лабораторный с перфорированными полками, вентилируемый, позволяющий автоматически регулировать температуру. Пластинка металлическая.

5.4.2. Подготовка образцов к испытаниюДва образца пергамина размерами 50х140 мм, вырезанные из рулона в продольном направлении, склеивают мастикой на площади 50х60 мм. Нагретую до 140-160 °С мастику в количестве 4-6 г наносят на поверхность обоих образцов так, чтобы один конец каждого образца остался не покрытым мастикой. Склеенные образцы прижимают грузом массой 1 кг через металлическую пластинку и выдерживают в течение 2 ч при температуре (20±2)°С. Для испытания готовят 3 образца.

5.4.3. Проведение испытанияЧерез 2 ч после склеивания образцы помещают в зажимы разрывной машины без перекосов.Испытания образца проводят при постоянной скорости перемещения подвижного зажима 50 мм/мин до разрыва, который должен произойти по пергамину.

5.5. Определение содержания наполнителя после прогреваСодержание наполнителя определяют методом сжигания по ГОСТ 2678 со следующим дополнением. Пробу мастики заливают в разъемный цилиндр диаметром 20 мм и высотой 150 мм, который помещают в сушильный шкаф, нагревают до температуры 160°С (при применении ПАВ до 130 °С) и выдерживают при этой температуре 5 ч.После охлаждения до комнатной температуры мастику извлекают из цилиндра и отбирают (снизу и в середине цилиндра) пробы массой не менее 1 г каждая. Результаты испытаний должны соответствовать требованиям п. 2.6.

5.6. Определение температуры размягчения мастики - по ГОСТ 11506.

5.7. Определение содержания наполнителя - по ГОСТ 2678.

5.8. Определение содержания воды в мастике - по ГОСТ 2477.

6. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Мастика может быть упакована в стальные бочки со съемным днищем, в деревянные бочки или барабаны, мешки бумажные с противоадгезионной прослойкой.На строительные объекты, расположенные вблизи мест централизованного изготовления, мастику следует транспортировать разогретой до 160-180°С в специальных автомашинах, оборудованных мешалками. Время в пути не должно превышать 3 ч.

6.2. На упаковке мастики должно быть указано несмываемой краской:

- наименование или товарный знак предприятия-изготовителя;

- марка мастики;

- наименование наполнителя;

- номер партии.

6.3. Каждая отгружаемая партия мастики должна сопровождаться документом, удостоверяющим качество, в котором указывают:- наименование или товарный знак предприятия-изготовителя;

- количество мест в партии и их массу;

- марку мастики;

- наименование наполнителей и их процентное содержание в мастике;- наименование антисептика или гербицида и их процентное содержание в мастике;- результаты испытаний;

- обозначение настоящего стандарта.

6.4. Упакованная мастика может перевозиться транспортом любого вида.

6.5. Мастика должна храниться раздельно по маркам в закрытом помещении.

7. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие мастики требованиям настоящего стандарта при соблюдении условий транспортирования и хранения.

Гарантийный срок хранения мастики - один год со дня изготовления. По истечении гарантийного срока хранения перед применением мастика должна быть проверена на соответствие ее требованиям настоящего стандарта.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). РЕКОМЕНДУЕМАЯ ОБЛАСТЬ ПРИМЕНЕНИЯ МАСТИКИ

ПРИЛОЖЕНИЕ 1Рекомендуемое

1. Область применения мастики в зависимости от района строительства и уклона кровли указана в таблице.

Район строительства | Мастика для устройства | |||

кровель с уклоном, % | мест | |||

менее 2,5 | 2,5 - менее 10 | 10 - 25 | примыканий | |

1. Севернее географической широты 50 град. для европейской и 53 град. для азиатской части СССР | МБК-Г-55 | МБК-Г-65 | МБК-Г-75 | МБК-Г-85 |

2. Южнее этих районов | МБК-Г-65 | МБК-Г-75 | МБК-Г-85 | МБК-Г-100 |

2. Мастики марок МБК-Г-55 и МБК-Г-65 следует применять для наклейки антисептированного рубероида, стеклорубероида и толевых материалов, а мастики марок МБК-Г-55А и МБК-Г-65А - для наклейки неантисептированного рубероида; мастики марок МБК-Г-55Г и МБК-Г-65Г - для устройства защитного слоя на кровлях.

ПРИЛОЖЕНИЕ 2 (рекомендуемое). РЕКОМЕНДАЦИИ ПО СОСТАВУ И ПРИГОТОВЛЕНИЮ БИТУМНЫХ КРОВЕЛЬНЫХ ГОРЯЧИХ МАСТИК

ПРИЛОЖЕНИЕ 2Рекомендуемое

1. Мастики следует готовить в заводских условиях (например, на асфальтобетонных заводах), на централизованных установках строительных трестов в обогреваемых емкостях, оборудованных перемешивающими устройствами. Допускается изготовление мастик в построечных условиях.

2. Процесс приготовления битумного вяжущего состоит в обезвоживании и расплавлении битума, в сплавлении битумов, в введении в битум или сплав ПАВ и пластифицирующих добавок.

3. Первоначально в емкость загружают легкоплавкий битум, который обезвоживают при температуре 105-110 град.С, после этого загружают битум марки БНК 90/30 (БНК 90/40) и при постоянной работе мешалки температуру битумного вяжущего доводят до 160 - 180 град. С.

4. Количество кровельного битума марки БНК 90/30 (БНК 90/40), вводимого в расплавленный легкоплавкий битум, зависит от температуры размягчения смешиваемых битумов и определяется по формулам:

где Бт - содержание в сплаве более тугоплавкого битума (марки БНК 90/30), %;Бм - содержание в сплаве легкоплавкого битума, %;t - температура размягчения битумного вяжущего для приготовления мастик, назначаемая в соответствии с табл. 3 настоящего стандарта;tт, tм - температура размягчения, соответственно, тугоплавкого и легкоплавкого битумов.

5. Для предотвращения вспенивания битума при нагревании следует добавлять пеногаситель марки СКТН-1 из расчета 0,01 г (2-3 капли) на 1 т битума.

6. Добавки ПАВ, вводимые для уменьшения оседаемости наполнителя при транспортировке мастик при температуре не выше 130 град.С, следует вводить непосредственно в битумное вяжущее или с наполнителем.

В битумное вяжущее вводят ПАВ в количестве 1,5 - 2 % от массы битумного вяжущего.

ПАВ в наполнитель вводят при помоле в количестве 0,15 - 0,2 % от массы наполнителя.

7. По согласованию с потребителем для работ в зимних условиях допускается вводить в количестве 3 -8 % от массы битумного вяжущего пластифицирующие добавки. При введении пластифицирующих добавок вводить в битумное вяжущее ПАВ не следует.

8. После отбора проб и определения температуры размягчения битумного вяжущего вводят наполнитель отдельными порциями при постоянном перемешивании.

9. Количество загружаемого наполнителя в каждой порции должно составлять 1/3 -1/4 часть от потребного расчетного количества. При интенсивном подъеме пены введение наполнителя прекращают до понижения уровня пены, после этого засыпку наполнителя возобновляют.

10. После загрузки последней порции наполнителя варку мастики продолжают при температуре 160 - 180 С при постоянном перемешивании до получения однородной смеси и полного оседания пены.

11. Антисептирующие добавки в количестве 4 - 5% или гербициды в количестве: симазина 0,3 - 0,5%, аминной (натриевой) соли 2,4Д 1 - 1,5% от массы битумного вяжущего вводят отдельными порциями в 2 -3 приема при постоянном перемешивании перед окончанием приготовления мастики.

ПРИЛОЖЕНИЕ 3 (справочное). ПЕРЕЧЕНЬ ПРОДУКТОВ, ПРИМЕНЯЕМЫХ В КАЧЕСТВЕ ПАВ

ПРИЛОЖЕНИЕ 3Справочное

Наименование продукта | Нормативный документ |

1.Анионные типа высших карбоновых кислот: | |

- госсиполовая смола (хлопковый гудрон) | ОСТ 18-114 |

- жировой гудрон | ОСТ 18-114 |

- синтетические жировые кислоты С(17) - С(20) | ОСТ 38-7-25 |

2. Катионные: | |

- типа высших алифатических аминов (БП-З) | ТУ 382-01-170 |

- типа четырех замещенных аммониевых оснований (алкилтриметиламмоний хлорид) | ТУ 3840798 |

Текст документа сверен по:официальное изданиеМ.: Издательство стандартов, 1995

docs.cntd.ru

Жидкий битум, применение, состав, характеристики

Благодаря уникальным практическим, эксплуатационным свойствам, незаменимым материалом в различных областях строительства сферах является жидкий битум.

Применение этого стройматериала существенно облегчает технологические процессы при возведении жилищных, промышленных объектов, изготовлении кровельных конструкций, прокладке дорог, трубопроводов, других инженерных коммуникаций.

Стройматериал обладает повышенной степенью вязкости, пластичностью, превосходными водоотталкивающими свойствами. Проникая в поры, трещины на поверхности материалов и покрытий, битум является связующим слоем, обеспечивает надежную адгезию, увеличивает износостойкость покрытий.

Классификация, виды битума

Жидкий битум

Битум – асфальтоподобный материал, который является смесью различных гетероорганических соединений с высокомолекулярным углеводородом.

Состав битумных смесей определяет их коллоидную структуру, технические, качественные параметры, эксплуатационные свойства.

Химические добавки направлены на улучшение показателей материала.

Характеристики битума определяются соотношением его составляющих: асфальтенов, смол, масел, минеральных компонентов.

Преобладание в биохимическом составе тех или иных составляющих повышает прочность, увеличивает температуру размягчения смесей.

Смолы, масла, органические вещества повышают легкоплавность, мягкость, увеличивают пластичность битумных составов. Различные варианты жидкого битума отличаются по показателям прочности, степени эластичности, твердости.

По составу, сфере применения битум классифицируют на:

- натуральный (природный)

- строительный (гидроизоляционный, кровельный)

- дорожный, который по плотности разделяют на вязкий и жидкий

- битумные составы специального назначения

В зависимости от применяемого сырья битумы бывают:

- торфяные

- угольные

- нефтяные (остаточные, окисленные, крекинговые, экстрактные)

По природе происхождения битум классифицируют на искусственный и природный (естественный). В состав натуральных битумных смесей входят природные составляющие, производные компоненты нефти, которые образуются вследствие нарушения технологии консервации ее залежей под воздействием сложных биохимическо-окислительных процессов.

Технические, искусственные битумные смеси относятся к продуктам, полученным в процессе очистки масел, при переработке угля, нефти, торфа, каменноугольных, органических смол.

По консистенции битумные смеси классифицируют на: высокопластичные, пластичные, вязкие, жидкие, хрупкие.

Жидкий битум – готовая для использования однородная смесь черного цвета, вязкой консистенции, которую получают при смешивании вязких битумов БНД с дистиллятными фракциями, растворителями, испаряющимися через некоторый период времени после укладки. В составе жидких битумов присутствует торф, продукты нефтепереработки, органические соединения, смолы, остатки минеральных пород.

Основные свойства, параметры жидкого битума

Жидкий битум – пластичный, вязкий стройматериал. Повышение температур приводит к его размягчению, увеличению пластичности, что позволяет применять битумные смеси в процессе проведения целого ряда строительных работ.

Чтобы сделать стройматериал пригодным для применения, достаточно немного прогреть жидкий битум. Применение, видео, другую информацию о свойствах, характеристиках данного вида стройматериала можно посмотреть ниже:

К основным характеристикам, определяющим свойства битума, относят:

- Дуктильность (растяжимость) – определяет степень пластичности битумных составов.

- Пенетрацию – величина, определяющая вязкость, уровень твердости материала.

- Термостабильность. Этот параметр определяет температуру размягчения битумных масс, переход битума в хрупкое состояние.

Жидкий битум относится к группе стройматериалов, обладающих высоким уровнем адгезии. Кроме пластичности, вязкости, температуры плавления, эксплуатационные характеристики материала определяет такой параметр, как температура хрупкости, при которой в слое битума появляется первая трещина.

При соблюдении правильной технологии укладки, определенных условиях битум максимально крепко пристает к основанию любых поверхностей.

После застывания его практически невозможно удалить при помощи подручных средств, что объясняет не только высокое качество, надежность стройматериала, но и указывает на то, что все работы рекомендуется проводить с максимальной ответственностью, придерживаясь установленной технологии. Расход жидкого битума зависит от состояния, свойств, конфигурации обрабатываемых поверхностей.

После нанесения битумной смеси на обрабатываемую поверхность, процесс загустения битумной массы происходит за счет испарения масел, которые присутствуют в структуре материала, что приводит к полному его затвердению. Независимо от силы механических воздействий, материал не подвержен деформации, не чувствителен к другим факторам внешней среды.

К основным преимуществам жидкого битума можно отнести:

- простоту, удобство в применении

- высокие качественные, эксплуатационные параметры

- водонепроницаемость

- морозоустойчивость

- низкую электропроводность

- высокую степень температурных расширений

- отличные гидроизоляционные, гидрофобные свойства

- доступную стоимость

- высокий уровень адгезии, независимо от обрабатываемой основы

Жидкий битум не требует разогрева перед нанесением, повышает долговечность, износоустойчивость покрытий. Укладку битумных смесей можно проводить на пористых поверхностях.

Применение жидкого битума позволяет увеличить сроки выполнения строительных, дорожно-ремонтных работ.

Биохимический состав, уникальная структура, физико-химические свойства материала позволяет проводить работы зимой, в холодное время года. На современном рынке стройматериалов представлены различные марки жидкого битума, которые отличаются по своей структуре, что позволяет подобрать стройматериал с учетом конкретных условий, вида, специфики производимых работ.

Сфера применения жидкого битума

Использование горячей битумной мастики для ремонта крыши

Жидкий битум – универсальный стройматериал, основное преимущество которого заключается в том, что его допустимо применять в любых погодно-климатических условиях.

Химическая устойчивость битумных составов к воздействию коррозии разнообразных стройматериалов объясняет их широкое использование для защиты железобетонных конструкций, металлических трубопроводов, инженерных коммуникаций, гидро- и пароизоляции фундаментных оснований, изготовлении асфальтобетонных составов.

Довольно часто нефтяные жидкие битумы применяют при укладке, ремонте автодорожного полотна, производстве холодных асфальтобетонных составов.

От качественных параметров, химического состава битума зависит прочность, устойчивость, эксплуатационный ресурс асфальтируемых покрытий. Нефтяной жидкий битум не заменим при производстве битумных эмульсий, используемых для обработки различных поверхностей, подгрунтовки конструктивных слоев дорожных полотен.

Жидкий битум широко применяют при наклейке рулонных материалов, обустройстве паро- и гидроизоляционных покрытий строительных объектов.

Невысокая цена стройматериала, широкая область применения обуславливает популярность жидкого битума при проведении различного вида работ. Стоимость битумных смесей зависит от состава, технических, эксплуатационных характеристик материала.

Жидкий битум в строительстве

Жидкий битум довольно часто применяют при проведении кровельных работ, для улучшения характеристик кровельных конструкций. Жидкие битумные смеси имеют доступную стоимость и абсолютно ничем не уступают по качественным, практическим параметрам современным аналогам.

При необходимости можно провести повторное нанесение материала на поверхность.

При нанесении битумного состава мастера часто добавляют к битумной смеси нефтяные растворители, моторное, дизельное топливо. Такая маленькая хитрость значительно повышает качество гидроизоляционного слоя кровельной конструкции.

Битумное покрытие является дополнительным гидроизоляционным слоем, служит прослойкой между перекрытиями и непроницаемыми слоями кровельных конструкций. При повреждении кровли, битумный слой предотвращает губительное воздействие влаги.

Главное правильно наносить жидкий битум на поверхность, тщательно заполнять составом зазоры, стыки, образованные между кровельными полосами.

Соблюдение технологических тонкостей при проведении кровельных работ увеличивает эксплуатационный ресурс конструкций. Правильная укладка битума, других стройматериалов позволит избежать проведения ремонтных работ до 8-12 лет.

Улучшить практические характеристики, повысить прочность, долговечность битума можно при помощи различных добавок. Выбор, количество вносимых в состав дополнений зависит от специфики проводимых работ, конкретных условий.

Применение жидкого битума при возведении фундаментов

Жидкий битум, применение в строительстве обусловлено универсальными свойствами материала. Благодаря высоким изоляционным свойствам, прочности, морозоустойчивости, битумные составы используют в качестве гидроизоляционного материала при возведении фундаментных оснований.

Данный вид стройматериала также применяют для заливки швов в строительных конструкциях, изготовлении битумных мастик.

Известно, что прочность любой конструкции обеспечивают армированием, при помощи железной арматуры. Несмотря на монолитность, надежность в бетонных основаниях присутствуют трещины, через которые проникает влага.

Соприкосновение с влагой, коррозия может привести к деформации, потере качеств. По этой причине проводят обмазку битумом, что позволяет изолировать фундаментные основания от воздействия влаги.

Процесс гидроизоляции начинают с нанесения битумной смеси на внешние поверхности фундамента. Поверх слоя накладывают битумное полотно на резиновой, прорезиненной основе.

При низком расположении грунтовых вод, оказывающих давление на конструкцию, если работы проводятся на неустойчивых грунтах, обработку битумом проводят в один слой. Заполнение битумными составами щелей, дефектов фундамента предотвращает воздействие влаги.

При возведении фундаментных оснований применение обмазки в комплексе с битумно-резиновыми покрытиями обеспечивает надежную защиту, увеличивает эксплуатационный термин.

Жидкий битум в дорожно-строительных работах

При создании асфальтированных покрытий дорог довольно часто применяют жидкий битум.

При создании асфальтированных покрытий дорог довольно часто применяют жидкий битум.

Чтобы покрытие имело длительный эксплуатационный ресурс, не подвергалось воздействию неблагоприятных факторов, для работы используют исключительно высококачественные смеси, к которым применяют особые требования.

Особенность жидких битумных составов заключается в том, что их необходимо использовать в максимально сжатые сроки.

Жидкий битум незаменим при проведении дорожно-ремонтных работ, укладке асфальтных полотен в холодное время года, обработке гравийных, щебеночных смесей. Недостатком битумных составов является потеря прочности под воздействием высокого давления и температур.

Для улучшения свойств дорожных покрытий, при укладке асфальта применяют пластификаторы, модификаторы, другие добавки. Выбор марки битумных смесей зависит от климатических условий, максимально допустимой нагрузки.

Доставка жидкого битума к месту проведения работ осуществляется в специальных машинах-битумовозах. Прогрев до нужного температурного режима обеспечивает необходимую консистенцию материала.

Битум, расфасованный в металлические тары, удобен для использования и хранения. Герметические емкости защищают составы от пагубного воздействия неблагоприятных внешних факторов.

Особенности, технология нанесения битумных смесей

При нанесении жидких битумных составов, необходимо придерживаться определенной последовательности, установленной технологии выполнения работ. Изначально производят прогрев битумных смесей при помощи специальных установок, которые предназначены для плавки стройматериалов.

При небольших объемах работ расплавить, нагреть битум можно разведя огонь под обычными металлическими емкостями. Для этих целей вполне подходит старая металлическая бочка.

Убедиться в готовности битумной смеси к нанесению можно по оценке ее поверхности. Гладкий, блестящий верхний слой является критерием начала проведения строительно-ремонтных работ.

Не рекомендуется слишком перегревать битум во избежание его возгорания. К тому же при сильном перегревании битум теряет свои характеристики, практические свойства, становится непригодным для укладки.

Жидкий битум перед нанесением хорошо перемешивают. В случае сильного загустения, смесь можно развести бензином, сольвентом, керосином, но не более 15-20% от общего объема.

На заранее подготовленную поверхность наносят малярными кистями, валиками, щетками. Полосы смеси накладывают внахлест.

Повысить характеристики битумных составов можно путем внесения растворителей, пластификаторов. В качестве растворителей применяют соляровое масло, дизтопливо, растворители на бензиновой основе, уайт-спирите.

Но нужно учитывать, проведение модификации битумных смесей довольно рискованный, кропотливый процесс, который лучше доверить профессиональным мастерам. Неправильные пропорции тех или иных компонентов могут негативно сказаться на качестве битума, уменьшить его прочность, увеличить восприимчивость к температурным режимам, климатическим факторам.

При проведении работ не менее важно учитывать то, что жидкий битум быстро застывает, твердеет. Поэтому материал нужно набирать небольшими порциями, наносить на поверхности сразу после его прогревания.

Выравнивание слоя не должно занимать более 3-5 минут. Наносят битумные смеси на обрабатываемые поверхности малярными валиками, специальными катками, кистями, другими приспособлениями.

К сожалению, жидкий битум, как и большинство стройматериалов не лишен недостатков. Жидкий битум относится к быстро воспламеняемым материалам.

Длительное воздействие минусовых температур может привести к растрескиванию. Чтобы предотвратить снижение эксплуатационных параметров, через определенный период времени, раз в несколько лет рекомендуется обновлять битумный слой.

Для удаления битума со строительных, любых других поверхностей подойдут растворители на углеводородной основе, дизтопливо, бензин, уайт-спирит.

foxremont.com