Литьевой и экструзионный акрил - что лучше для ванны? Акрил литой

Производство изделий из акрила, изготовление из оргстекла

Для изготовления акрилового стекла используется одна из двух технологий – экструзии или литья. Экструзионный и литьевой акрил (оргстекло) - это материалы с различными физико-механическими и эксплуатационными характеристиками. Каждый из этих видов оргстекла имеет свои преимущества и недостатки. Технология изготовления оказывает непосредственное влияние на обрабатываемость акрила. Для механической и термической обработки этих материалов используются различные режимы - вот почему так важно знать, какая технология применялась для производства органического стекла.

Основное отличие технологических процессов экструзии и литья

Литьевое оргстекло производится из мономера метилметакрилата - он полимеризуется на стадии формирования литой акриловой заготовки химическим способом под действием инициатора. Молекулы литьевого оргстекла соединяются в длинные и прочные цепочки. Это значит, что прочность материала обеспечивается на молекулярном уровне. Экструзионное акриловое стекло изготавливается из другого вида сырья - гранулированного полимера метилметакрилата. Формирование заготовок происходит под действием высокой температуры - полимеризованные гранулы нагреваются и расплавляются. После остывания акриловая заготовка сохраняет свою форму. Молекулярные цепочки экструзионного акрила - короткие, межмолекулярные связи менее прочные. Для обозначения марок акрилового стекла, полученного методом экструдирования, используется маркировка Plexiglas XT, для обозначения литьевого акрила - Plexiglas GS. Существуют специалиальные способы, позволяющие отличить эти материалы друг от друга, если маркировка отсутствует.

Производство литьевого акрила

Для изготовления литьевого оргстекла исходным сырьем выступает мономер метилметакрилата в виде бесцветной маслянистой жидкости. В литьевую массу добавляется краситель, пластификатор и прочие компоненты для придания акриловому стеклу специфических свойств. Метилметакрилат в присутствии бензоила или других инициаторов поступает в форполимеризатор, где происходит первичная полимеризация мономера. Образованный форполимер подается в специальную форму между двумя силикатными, алюминиевыми или стальными листами. Торцы формы запечатываются рамкой. Окончательная полимеризация и упрочнение молекулярных связей происходит в камерах под воздействием принудительно циркулирующего воздуха. В результате образуется прочное акриловое стекло в виде различных заготовок, которые в дальнейшем поступают на производство изделий из акрила.

Для изготовления литьевого оргстекла исходным сырьем выступает мономер метилметакрилата в виде бесцветной маслянистой жидкости. В литьевую массу добавляется краситель, пластификатор и прочие компоненты для придания акриловому стеклу специфических свойств. Метилметакрилат в присутствии бензоила или других инициаторов поступает в форполимеризатор, где происходит первичная полимеризация мономера. Образованный форполимер подается в специальную форму между двумя силикатными, алюминиевыми или стальными листами. Торцы формы запечатываются рамкой. Окончательная полимеризация и упрочнение молекулярных связей происходит в камерах под воздействием принудительно циркулирующего воздуха. В результате образуется прочное акриловое стекло в виде различных заготовок, которые в дальнейшем поступают на производство изделий из акрила.

Преимущества литьевого акрила по сравнению с экструзионным

1. Возможность изготовления заготовок сложной формы. Традиционно оргстекло GS поставляется в виде листов, блоков, труб и стержней круглого или прямоугольного сечения. Но при необходимости из такого материала можно изготовить изделие любой формы. Толщина, сложность конфигурации и габариты литьевой акриловой заготовки в данном случае практически не ограничены.

2. Высокая химическая стойкость. Литое оргстекло более устойчиво к кислотам и щелочам по сравнению с экструзионным. Именно поэтому литьевой акрил рекомендован для применения в водной среде, на открытом воздухе и в других условиях, где контакт с агрессивными средами неизбежен.

3. Отличная способность к термоформовке. Такой материал в процессе термического формования не реагирует на неравномерность нагрева, дает меньшую усадку, не склонен к образованию внутренних напряжений. При необходимости можно выполнить повторную переформовку изделия.

3. Отличная способность к термоформовке. Такой материал в процессе термического формования не реагирует на неравномерность нагрева, дает меньшую усадку, не склонен к образованию внутренних напряжений. При необходимости можно выполнить повторную переформовку изделия.

4. Повышенная прочность. Литое акриловое стекло отличается от экструзионного более прочными молекулярными связями. Молекулы «склеены» между собой в длинные цепочки, для нарушения этих связей и разрушения материала требуется гораздо большее количество энергии по сравнению с оргстеклом, полученным методом экструдирования. Благодаря этому свойству, такой материал характеризуется повышенной ударной прочностью.

5. Идеальное качество поверхности. Заготовка Plexiglas GS имеет идеально плоскую поверхность. В зависимости от предъявляемых требований акрил может быть глянцевым либо иметь матовую или рельефную поверхностную текстуру.

Производство экструзионного акрила

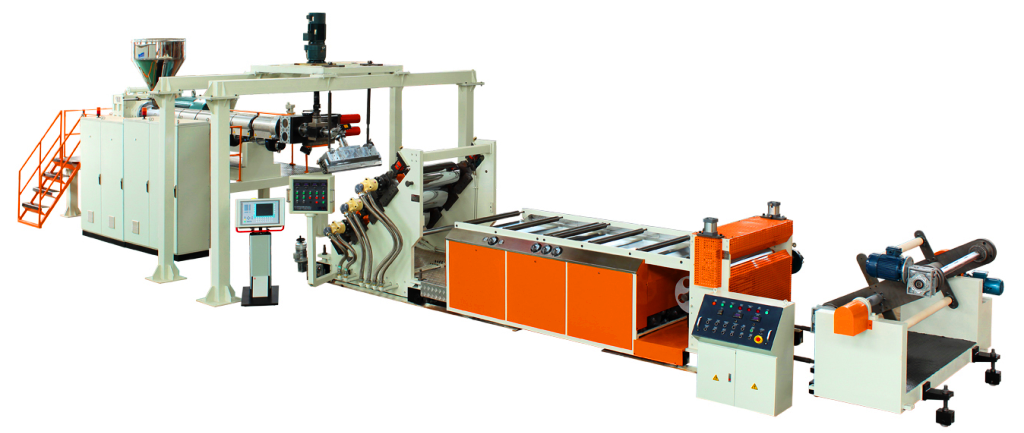

Для изготовления экструзионного оргстекла используется специальное оборудование – экструдер. Сырьем служит гранулированный полиметилметакрилат. Гранулы засыпаются в дозаторный бункер экструдера и нагреваются, расплавляясь до состояния вязкой жидкости. Для повышения температуры в рабочем пространстве экструдера используются электрические нагреватели. Экструдер выполнен в виде цилиндра, внутри которого находится спиралевидный шнек, который перемешивает расплавленные гранулы и специальные добавки, превращает их в гомогенную вязкую массу и перемещает ее к передней части агрегата. Полимерная масса выходит сквозь щель экструзионной головки. Форма поперечного сечения заготовки определяется формой выходного отверстия головки.

После выхода из головки материал протягивается между несколькими вращающимися валками. На этом этапе формируется равномерная толщина заготовки по свей поверхности. После выхода из валков оргстекло медленно охлаждается и разрезается. Для придания материалу определенных свойств используются добавки, повышающие прочность или термостойкость материала, обеспечивающие повышенную способность к рассеиванию света и прозрачность, придающие материалу специфические оптические свойства, окрашивающие или позволяющие получить материал с текстурированной поверхностью.

После выхода из головки материал протягивается между несколькими вращающимися валками. На этом этапе формируется равномерная толщина заготовки по свей поверхности. После выхода из валков оргстекло медленно охлаждается и разрезается. Для придания материалу определенных свойств используются добавки, повышающие прочность или термостойкость материала, обеспечивающие повышенную способность к рассеиванию света и прозрачность, придающие материалу специфические оптические свойства, окрашивающие или позволяющие получить материал с текстурированной поверхностью.

На выходе образуются листовые заготовки акрила XT толщиной от 1,5 до 25 мм, трубы или стержни с круглым или прямоугольным поперечным сечением. Молекулярные связи – менее прочные, поэтому по ударной вязкости экструзионное оргстекло уступает литьевому. Также данный материал проигрывает по многообразию цветов, форм и толщин заготовок. Технология экструдирования накладывает некоторые ограничения на данные параметры, но, несмотря на это, такой материал обладает множеством значимых преимуществ.

Преимущества экструзионного акрила по сравнению с литьевым

1. Высокая производительность метода. Процесс экструдирования оргстекла продолжается непрерывно, благодаря чему повышается производительность процесса изготовления. Это преимущество особенно актуально на больших предприятиях, которые занимаются изготовлением оргстекла крупными партиями. Как правило, в таких случаях строятся большие экструзионные линии, состоящие из нескольких высокопроизводительных экструдеров.

2. Более низкая цена. Относительная простота и производительность метода производства экструзионного оргстекла по сравнению с литьевым аналогом служит фактором, способствующим снижению себестоимости материала и изделий, изготовленных из него. При отсутствии каких-либо специфических требований экструзионный акрил может применяться без ущерба для качества и надежности изделия.

3. Меньшее усилие при формовке. В процессе термоформования экструзионного акрила требуется несколько меньшее усилие по сравнению с литым оргстеклом, благодаря чему изготовление из оргстекла сферических изделий становится более простым и производительным процессом.

4. Возможность изготовления длинных листов. Листы, полученные методом экструдирования, могут иметь большую длину по сравнению с литыми заготовками. Длина стандартного листа Plexiglas XT составляет 4 метра, в то время как длина литых листов достигает лишь 3 метров. Кроме того, существует возможность производства экструдированных заготовок нестандартной повышенной длины. Для изготовления длинных конструкций можно использовать меньшее количество листов и свести количество клеевых швов к минимуму.

5. Отсутствие разнотолщинности листов. Отклонение от номинальной толщины листа по всей поверхности не превышает 5%. Это незначительный показатель по сравнению с литыми заготовками, толщина которых может отличаться на 30%.

Сравнивая литьевой и экструзионный акрил, нельзя сказать, что какой-то из этих материалов однозначно хуже или лучше. Каждый из них обладает своими преимуществами и находит свою область применения. В своей сфере каждый из этих видов акрила – незаменим.

Дата создания : 24 НОЯ 2015 Автор "Акрилшик"acrylshik.ru

Литьевой и экструзионный акрил - что лучше для ванны?

Акриловые ванны – наиболее популярная разновидность данных изделий. Их не нужно искать в специальных магазинах, оформлять на них индивидуальные заказы, модельный ряд необычайно обширен. Однако, акрил бывает разным. Нет, химически он практически идентичен от ванны к ванне, но вот технология изготовления имеет существенное различие. Таковых технологий две – литьё и формовка, иначе говоря, литьевой и экструзионный акрил. В чем между ними разница, в чем преимущества и недостатки – поговорим об этом в нашем блоге.

Акриловая ванна.

Акриловая ванна.

Стоит оговориться, что под «акрилом» понимают полимер полиметилметакрилат (ПММА). По факту, это пластмасса с более сложным составом. Тот акрил, который используется при производстве ванн, является сантехническим, то есть лучше переносит длительный контакт с водой, более стоек перед чистящими средствами и прочими химикатами, а также является антибактериальным. Такие способности достигаются за счет модификации полимерного состава.

Литьевой акрил

Как можно догадаться из названия, литьевой акрил производится методом заливки химической смеси в некую форму. Бесцветный ПММА разбавляется красителем и иными материалами для придания определенных свойств. После полимеризации состава, он поступает в форму из алюминия, стали или силикатов, чтобы приобрести конкретную форму. Спустя некоторое время форму удаляют, и на выходе получается готовая ванна.

Чаши ванн, полученные методом литья.

Чаши ванн, полученные методом литья.

Такая технология позволяет изготовить более сложную форму ванны, придав ей индивидуальности и выгодно выделив на фоне остальных однотипных моделей. У изделий, произведенных по этой методике, повышенные показатели прочности и твердости, сопоставимые с чугунными, при значительно меньшем весе. Литьевой акрил более долговечен, и производители часто дают на подобные ванны более длительные гарантии. Механические повреждения не нанесут серьезного ущерба – нужно сильно постараться, чтобы оставить видимый след на поверхности ванны. Существуют тесты, при которых ванну пытались расколоть слесарным молотком, и это удавалось не с первого раза.

При всех плюсах литьевого акрила, у него есть и минусы. Первый и самый главный – цена. Изделия из данного материала являются более затратными в производстве, что оставляет свой след на ценнике. Если вы встречаете предложение о покупке ванны из литьевого акрила «по очень низкой цене», и это не акция в самом магазине, то это лукавство – стоят такие вещи немало. Также в некоторых случаях толщина акрила может колебаться – это вызвано методикой производства. Качество продукции от этого серьезно не пострадает, однако, данный момент может «всплыть» со временем. Кроме того, процесс производства более энерго- и ресурсоемкий, что сказывается на сроках изготовления.

Экструзионный акрил

Изготовление ванн из листов акрила – более популярное решение. Суть технологии проста – сначала производится лист ПММА, затем он поступает под пресс, где под давлением и температурой формируется будущая ванна. После этого она подвергается финишной обработке и доводится до совершенства.

Листы акрила.

Листы акрила.

У таких ванн есть неоспоримые преимущества – их изготовление обходится значительно дешевле, а значит их можно приобрести по более выгодной цене. Качество от этого не страдает – по своим свойствам листы акрила практически ничем не уступают литым заготовкам, при этом у них отсутствует разнотолщинность. Ванны изготавливаются значительно быстрее, что также снижает цену и делает их более доступными.

Но есть и свои минусы. Формы ванн из акрилового листа не отличаются разнообразием – сложно произвести замысловатую чашу, если речь идет о прессовке, а не о литье. Можно попробовать это исправить, но тогда конечная стоимость существенно возрастет. Срок эксплуатации и гарантии на такие изделия ниже, чем на литьевые аналоги. Производитель сразу обозначает, что такая технология более дешевая, но и менее надежная.

В качестве заключения

Подводя итог, хочется сказать, что нельзя четко сказать, какой из вышеназванных материалов лучше. Каждый из них подходит для конкретного случая, и каждый пользователь решает для себя, что ему лучше выбрать. Одно объединяет экструзионный и литьевой акрил – это прочность, доступность на рынке и широкий модельный ряд. Остальное – детали, которые каждый выбирает для себя сам.

www.santehgorod.ru

Чем отличаются литьевой и экструзионный акрил?

Компания «АкрилШик» изготавливает продукцию из акрила немецкой марки Plexiglas. Акриловое стекло (оргстекло) производится двумя методами – литьем и экструзией. Литьевой акрил маркируется Plexiglas GS, экструзионный – Plexiglas XT. Эти разновидности акрила отличаются своими физико-механическими и эксплуатационными характеристиками.

Технология производства литьевого акрила

Литьевой акрил Plexiglas GS получают путем полимеризации мономера метилметакрилата. Этот процесс реализуется химическим способом под действием специального вещества – инициатора. Наиболее часто в качестве инициатора используется бензоил. Мономер имеет вид бесцветного маслянистого вещества. Для придания акрилу специфических свойств в смесь добавляют пластификаторы и красители.

Процесс первичной полимеризации происходит в специальном оборудовании – форполимеризаторе. Пластичная масса (форполимер) помещается в форму между двумя листами из алюминия, силикатного стекла или стали. Торцовые участки плотно закрываются рамкой. Форма помещается в специальную камеру, внутри которой активно циркулирует воздух. В таких условиях происходит окончательная полимеризация, заготовка акрила застывает, становится прозрачной и прочной.

Технология производства экструзионного акрила

Экструзионное оргстекло Plexiglas XT производится по иной технологии. Процесс осуществляется на специальной установке – экструдере. Сырьем служит гранулированный полимер ПММА. Дополнительно используются специальные добавки, которые придают акрилу специфические свойства: упрочняют, повышают термостойкость и прозрачность акрила, улучшают оптические характеристики материала. Также добавляются красители и компоненты для получения текстурированного акрила.

Масса гранул ПММА засыпается в дозирующий бункер, нагревается, расплавляется под действием высоких температур, приобретает вязкость. Внутри цилиндрического корпуса экструдера с помощью винтового шнека расплавленная масса перемешивается и перемещается по спирали к выходу, к отверстиям экструзионной головки. Форма заготовки зависит от формы отверстия: листовые заготовки проходят сквозь щелевидный вырез, трубные – через кольцеобразную проточку, прутки – через сплошное отверстие круглой, квадратной или иной формы.

Сформированная, но еще не застывшая заготовка протягивается между вращающимися валками – этот этап необходим для выравнивания толщины акрила по всей поверхности. Далее происходит медленное охлаждение экструзионной акриловой заготовки. После застывания материал приобретает необходимую прочность. Лист, труба или пруток разрезаются на фрагменты нужных размеров.

Сравнение литьевого и экструзионного акрила

Невооруженным взглядом отличить литьевой акрил от экструзионного очень сложно. Материалы, похожие по внешнему виду и составу, имеют существенные отличия, которые касаются обрабатываемости заготовок и эксплуатации готовых изделий. Рассмотрим подробнее эти отличия, проанализируем преимущества и недостатки двух типов акрила.

Ударопрочность. Литьевой и экструзионный акрил имеют различную ударную прочность. Дело в том, что молекулы метилметакрилата соединяются в длинные цепочки, образуя полимер полиметилметакрилат (ПММА). Эти цепочки очень сложно разрушить, для ослабления связей требуются большие усилия. Поэтому литьевой акрил отлично противостоит ударам, прочность заложена в структуре материала. Цепочки молекул экструзионного акрила – короткие, связи между ними недостаточно прочные. Поэтому такой материал уступает по ударной прочности литьевому акрилу. Если изделие в процессе эксплуатации может быть подвержено динамическим нагрузкам, то предпочтение отдается литьевому акрилу.

Ударопрочность. Литьевой и экструзионный акрил имеют различную ударную прочность. Дело в том, что молекулы метилметакрилата соединяются в длинные цепочки, образуя полимер полиметилметакрилат (ПММА). Эти цепочки очень сложно разрушить, для ослабления связей требуются большие усилия. Поэтому литьевой акрил отлично противостоит ударам, прочность заложена в структуре материала. Цепочки молекул экструзионного акрила – короткие, связи между ними недостаточно прочные. Поэтому такой материал уступает по ударной прочности литьевому акрилу. Если изделие в процессе эксплуатации может быть подвержено динамическим нагрузкам, то предпочтение отдается литьевому акрилу.- Производительность изготовления материалов. Процесс экструзии – более быстрый и производительный по сравнению с литьем. В массовом производстве используются крупные автоматические линии, состоящие из нескольких экструдеров. Литье акрила – более трудоемкий процесс, поэтому этот вид материала стоит дороже.

- Толщина заготовок. Технические возможности процесса экструзии не позволяют получать очень толстые листы и блоки. Предельные толщины экструзионного акрила Plexiglas XT – 1…25 мм. Заготовки из литьевого оргстекла могут быть значительно толще – от 2 до 250 мм. Но стоит отметить, что процесс экструзии позволяет получить листовые заготовки с минимальным перепадом толщин (не более 5%). Толщина литьевых заготовок в различных точках может отличаться более значительно.

Многообразие цветов. Литьевой акрил производится путем соединения отдельных молекул в длинные цепочки. При добавлении красителя происходит его глубокое перемешивание с мономером, цвет получается более ярким и насыщенным.

Многообразие цветов. Литьевой акрил производится путем соединения отдельных молекул в длинные цепочки. При добавлении красителя происходит его глубокое перемешивание с мономером, цвет получается более ярким и насыщенным. - Сложность формы заготовок. Экструзионный акрил производится в виде плоских листов, прутков и труб с круглым и квадратным сечением – этим номенклатура заготовок ограничивается. Форма заготовки определяется формой отверстия в экструзионной головке. Методом литья можно получить изделия абсолютно любой конфигурации, используя специальные формовочные приспособления. Это свойство эффективно используется при производстве сувениров ручной работы.

- Устойчивость к химикатам. По этому показателю лидирует литьевой акрил – он более устойчив к воздействию щелочей и кислот. Если требуется изготовить конструкцию, которая будет эксплуатироваться в водной среде или на открытом воздухе, то используется именно литьевое оргстекло.

Термоформовка. Формованные изделия из литьевого акрила имеют более высокое качество, так как материал не дает усадки и менее склонен к образованию остаточных напряжений. Литьевой акрил почти не реагирует на неравномерность нагрева заготовки. В случае получения бракованного изделия заготовку можно переформовать заново. Однако экструзионный акрил имеет другое преимущество – термоформовка этого материала осуществляется быстрее и с меньшими усилиями.

Термоформовка. Формованные изделия из литьевого акрила имеют более высокое качество, так как материал не дает усадки и менее склонен к образованию остаточных напряжений. Литьевой акрил почти не реагирует на неравномерность нагрева заготовки. В случае получения бракованного изделия заготовку можно переформовать заново. Однако экструзионный акрил имеет другое преимущество – термоформовка этого материала осуществляется быстрее и с меньшими усилиями.- Внешний вид. Поверхность изделий из литьевого акрила более ровная, идеально гладкая. Структура – прозрачная, с чистым блеском. Plexiglas GS используется для изготовления изделий, для которых имеет большое значение фактор эстетики, - мебели, сувениров, декора, светильников. А экструзионный акрил применяется для производства продукции, к внешнему виду которой не предъявляются настолько жесткие требования.

- Цена. Экструзионный акрил стоит дешевле, чем литьевой. Это объясняется более высокой производительностью и меньшей себестоимостью процесса производства.

Работая над индивидуальными проектами, мы всегда выбираем материал взвешенно и технически обосновано. Вы можете быть уверены, что для выполнения Вашего заказа мы будем использовать наиболее подходящую по своим параметрам марку акрила.

www.plexistore.ru

В чем разница между оргстеклом и акрилом

Многие задаются вопросом — в чем разница между оргстеклом и акрилом? Если рассматривать эти материалы, начиная со стадии изготовления, то с полной уверенностью можно сказать, что это одно и тоже. Отличаться они могут в зависимости от определенных характеристик, но основные параметры у них одинаковые.

У нас в стране акриловое стекло получило распространенное название – оргстекло, также можно услышать, что его называют плексиглас.

У нас в стране акриловое стекло получило распространенное название – оргстекло, также можно услышать, что его называют плексиглас.

Это синтетический материал, который изготавливается на основе акриловых смол, для того чтобы придать готовому материалу особых характеристик, в состав также примешиваются различные добавки. Таким образом, из акрила удается изготовить невероятно прочный и надежный материал с высокой степенью светопрозрачности.

Краткое содержание:

Виды оргстекла

Многие, выбирая акрил или такой материал как оргстекло задаются вопросом — в чем разница, что лучше? На самом деле разница не существенна. Встречаются общеупотребляемые термины, которые означают один и тот же материал, а именно это:

- Полиметилметакрилат.

- Органическое стекло или как часто его называют — оргстекло Материал очень схож с силикатным стеклом, но имеет характеристики в разы лучше.

- Акриловое стекло или же акрил. Материал изготавливается с использованием органических компонентов.

- Плексиглас – одна из разновидностей оргстекла.Выбирая оргстекло или же акрил, вы делаете выбор, по сути, между одинаковыми материалами, но ориентироваться следует на предназначение и условия использования готового изделия, так как существуют разновидности оргстекла с различными параметрами.

Акриловое стекло изготавливается по двум основным технологиям, а именно это:

- Метод экструзии;

- Метод литья.

При изготовлении по первой технологии, материал получается менее прочным, нежели при задействовании второй методики.

При изготовлении по первой технологии, материал получается менее прочным, нежели при задействовании второй методики.

В этом случае доступно меньше цветовых решений, но при этом размер готового листа может быть намного больше. Также мастер вследствие определенных манипуляций имеет возможность сделать готовый лист оргстекла необходимой толщины, в пределах от 1,5 до 24 мм, а вот литое оргстекло может быть с большей толщиною. Литой акрил хуже поддается обработке, особенно если речь идет о склеивании, это непременно стоит учитывать, при работе с этим материалом в домашних условиях.

На рынке представлено множество разновидностей акрила, это открывает широкие возможности перед дизайнерами, которые все чаще используют этот материал в своих проектах. Можно выделить такие разновидности:

- Grandsilk. Этот материал выполнен с поверхностью, которая имитирует «металлик». Можно найти около 40-ка разновидностей цветовых решений. Наиболее часто применяется в мебельном производстве.

- Kamellit и Shine Glass. Эта разновидность оргстекла выполнена с глянцевой поверхностью. Из особенностей стоит выделить высокую степень устойчивости к воздействию воды. Материал можно легко отполировать. Он не утрачивает свою цветовую насыщенность на протяжении многих лет. Наиболее часто задействуется при изготовлении кухонной мебели.

- Satin Glass. Разновидность акрила с матовой поверхностью. При использовании на поверхности не остаются следы от прикасания, царапины. Наиболее часто задействуется в мебельном производстве, при изготовлении стульев, межкомнатных перегородок. Элементы декора из этого материала пользуются большой популярностью.

- Element Glass. Это один из самых необычных видов акрила. Отличие заключается в том, что в основу «вплавлены» различные материалы, они могут быть как природного, так и искусственного происхождения. Это ракушки, высушенные веточки, камушки или даже ткань. Сфера применения этого оргстекла довольно разнообразна, ведь материал необычен и просто шикарно выглядит.

- Plexiglas SDP. Разновидность сотового оргстекла. Состоит из двух слоев. Из характеристики стоит отметить повышенную ударопрочность, а также устойчивость к атмосферным воздействиям, следовательно, это отличный выбор для наружного использования.

- Frizzz. Это очень интересная и красивая разновидность акрила.Материал матовый и имеет бархатистую структуру. Из характеристик – повышенная устойчивость к образованию царапин, загрязнению. Сфера использования – оформление витрин, производство офисной мебели, световые кубы.

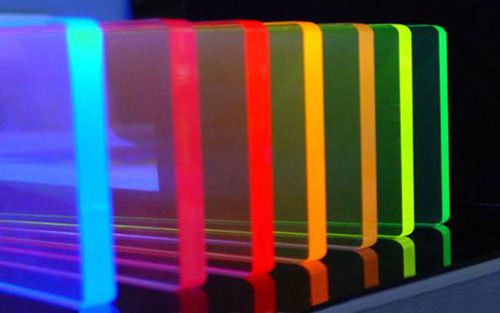

- Оргстекло с флуоресцентным эффектом. Этот материал выполнен прозрачным, но в различных расцветках. Его торцы излучают «свечение» под воздействием ультрафиолетовых лучей. Как правило, этот материал используется при изготовлении витрин, а также художественных инсталляций.

Обработка оргстекла

Этот материал, относящийся к высококачественным видам пластика. Он хороший для использования как внутри помещения, так и снаружи. Современный рынок предлагает широкий выбор оргстекла с различными эксплуатационными особенностями. Стоит отметить, что его легко обрабатывать, а значит, при желании можно самостоятельно изготавливать из него различные изделия. Более подробно об обработке акрила можно узнать, перейдя в соответствующий раздел на нашем сайте.

orgstekloff.ru

Литой или экструдированный акрил | Darvin. Производственная компания

ЛИТОЙ ИЛИ ЭКСТРУДИРОВАННЫЙ АКРИЛ?

Существует большое количество различных видов и типов оргстекла, но в основе лежит КЛАССИФИКАЦИЯ ПО СПОСОБУ ПРОИЗВОДСТВА ОРГСТЕКЛА, и соответственно, по получаемым в результате базовым характеристикам:- литое или литьевое оргстекло;- экструдированное или экструзионное оргстекло;- оргстекло полученное методом непрерывного литья.

Рассмотрим эти виды более подробно.

ЛИТОЕ ОРГСТЕКЛО.

Не вдаваясь глубоко в химию акрилов, техпроцесс производства литого оргстекла состоит из трех этапов:1. Создание форполимера: смеси из мономера — метилметакрилата, инициаторов, красителей, пластификаторов и других добавок.2. Заливки полученной смеси в полимеризационную форму.3. Полимеризации в результате нагрева полимеризационной формы.

Добавки вводимые в форполимер на первом этапе определяют все свойства получаемого оргстекла: устойчивость к ультрафиолетовому, инфракрасному или рентгеновскому излучению, или наоборот, способность их пропускать, ударопрочность, гибкость, собственно цвет и светопропускание, а также многое, многое другое.

Второй этап определяет форму получаемого оргстекла, это может быть блок произвольной формы (куб, пирамида, шар, лист) или готовое изделие — обычно это светопрозрачные и светорассеивающие части каких-либо устройств.

Именно эти два этапа определяют специфику литого оргстекла, и его отличия от экструдированного оргстекла.

Но сначала более подробно остановимся на производстве эксрудированного оргстекла.

ЭКСТРУДИРОВАННОЕ ОРГСТЕКЛО

Для производства экструдированного оргстекла используют готовый гранулированный полиметилметакрилат, который вместе с гранулированными добавками и красителями загружается в экструдер, разогревается до температуры более 100 градусов Цельсия (точная температура определяется свойствами исходных материалов), и при помощи шнека выдавливается через «щелевую фильеру», задающую толщину и ширину листа или сечение профиля.Затем, при производстве листового акрила, полученная полоса разогретого пластика проходит через серию «каландров» — валов, определяющих тип поверхности, которая может быть глянцевая, матовая, или текстурированная с определенным узором.

Теперь рассмотрим ОТЛИЧИЯ ЛИТОГО И ЭКСТРУДИРОВАННОГО ОРГСТЕКЛА с точки зрения потребителя.

1. Молекулярная масса и расположение молекулярных цепочек.

Именно после этого предложения должна прозвучать фраза читателя: «А какое мне дело до молекулярной массы и тем более до длины этой молекулярной цепочки у акрила, я ведь не выбираю акрил по этим признакам». Но, тем не менее, это один из основных критериев различия этих акрилов.

При производстве литого оргстекла, полимеризация происходит в случайном хаотическом порядке и занимает гораздо большее время, чем при производстве экструдированного оргстекла. В следствии чего, средняя длина молекулярной цепочки литого акрила составляет 1 млн. молекул метилметакрилата, а у экструдированного всего 50-100 тысяч молекул, при этом в литом акриле эти цепочки переплетены между собой в случайном порядке, а в экструдированном они сильно ориентированны в направлении экструзии.

И именно это влияет на сферы применения акрила и возможные техпроцессы обработки:

- для производства аквариумов применяется только литое оргстекло, так как экструдированное способно поглощать воду до 2% от массы, и в следствие чего терять прозрачность, для литого оргстекла поглощение воды не оказывает ни каких поседствий;

- наружное остекление, наружная реклама, также предпочтительнее использовать литое оргстекло, из-за низкого поглощения влаги, экструдированное оргстекло при таком применении становиться более хрупким;

- детали и изделия с механической обработкой — только литое оргстекло, так как не происходит налипание расплавленной стружки на режущий инструмент, и в изделие будет менее хрупким (см. Технические характеристики оргстекла), например для акрилайтов (систем с торцевой подсветкой) применяется только литое оргстекло, так как качественная гравировка острым конусным гравером приводит к залипанию стружки в канавке после гравера и не всегда стружку можно убрать даже вторым проходом гравера;

- детали и изделия с термообработкой (термогибкой, термовакуумфоровкой) должны проектироваться с учетом различной специфики пластиков: экструдированный акрил на молекулярном уровне представляет собой «растянутую ткань» из молекулярных цепочек, которая при нагревании возвращается в исходное положение, то есть дает усадку вдоль «волокон» или линии экструзии в размере 3-6%, поперек линии экструзии, наоборот, может наблюдаться незначительное растяжение; к тому же, если экструдированный акрил предварительно не был просушен в специальном сушильном шкафу, то влага, поглощенная им из воздуха, при температуре формовки 150 градусов, вскипит внутри акрила и образует полости внутри и на поверхности листа диаметром до 1,5мм;

- окраска, обработка растворителями и другими химическими растворами — в процессе производства литой акрил нагревается до 95 градусов и довольно медленно остывает, в результате чего в нем отсутствуют внутренние напряжения, экструдированный акрил наоборот, относительно быстро охлаждается, выходя из экструдера с температурой около 150 градусов, в результате, чего он является сильно напряженным материалом, что, при обработке химическими растворами, может привести к возникновению дефектов поверхности, или вообще к растрескиванию листа, для того чтоб избежать этого, экструдированный акрил необходимо предварительно просушивать или «отжигать» в сушильном шкафу при температуре 75-85 градусов;

- использование в сложных сборных изделиях без дополнительной обработки — выходя из экструдера, акрил «калибруется» каландровыми валами, в результате чего, толщина листа колеблется в пределе всего 0,05мм, что не достижимо впринципе для технологии литого акрила, который заливается между двумя силикатными стеклами, площадью более 6,5 квадратных метров, из-за чего, даже у самых «уважаемых» производителей толщина листа колеблется в пределах ±25%, для 3мм это диапазон от 2,2 до 3,8мм, то есть 1,6мм погрешность в пределах одного листа. Как результат — экструдированное оргстекло желательно механически не обрабатывать, а литое оргстекло требует либо дополнительной обработки либо огромных допусков при установке в изделие.

- полировка акрила — механическая полировка экструдированного акрила — экономически не целесообразная процедура, химическая и огневая приводит к огромным напряжениям в зоне обработки, для литого оргстекла применим любой вид полировки практически без ограничений.

2. Красители и другие добавки применяемые для производства определенных видов акрила

2.1 Любая добавка вводимая в сырье для экструдированного акрила должна выдержать температуру экструзии от 150 градусов Цельсия, в результате количество цветов экструдированного акрила не превышает 40, для литого акрила таких ограничений нет, поэтому он может быть окрашен в массе в любой цвет (например в системе Pantone, что очень удобно для подбора цвета под корпоративные цвета). Например у «ОАО Дзержинское оргстекло» всего 5 серийно выпускаемых цветов для экструдированного акрила, в то время как под торговой маркой «Plexiglas» серийно выпускается более 25 цветов стандартного экструдированного акрила.

2.2 Экструдер должен выдержать добавки вводимые в сырье для акрила. Именно поэтому «акриловый камень» — оргстекло с натуральными минеральными добавками производиться только литым способом, иначе существует угроза превратить экструдер в «мясорубку с песком и гравием», что очень быстро выведет его из строя.

3. Качество.

При наличии сырья (жидкого метилметакрилата) литое оргстекло можно производить буквально в гараже, для производства же экструдированного оргстекла необходимо непросто дорогостоящее оборудование, а дорогостоящая линия и квалифицированный персонал. Но при наличии производства обоих видов акрила у любого производителя цена экструдированного акрила будет немного ниже.

Но если взять весь рынок производителей акрила — то ориентируясь только на цену, литой акрил «no name» производителей будет всегда дешевле чем экструдированный от известных брендов. Такая ситуация связана исключительно с требованиями по качеству у разных производителей. В дешевом литом акриле могут быть посторонние включения (см.фото), помутнения, пузырьки воздуха, вместо полиэтиленовой защитной пленки — силиконизированная крафт-бумага, которая отслаивается даже при перемещении листа со склада на склад, и уж тем более в процессе обработки акрила, и более неоднородная толщина листа.

Поэтому на украинском рынке представлен экструдированный акрил только от крупных производителей с мировым именем, а литой крупными производителями и большим количеством неизвестных китайских производителей.

В заключение хотелось бы отметить, что если Вы пролистали, то что написано выше, то доверьте выбор наиболее подходящего вида акрила профессионалам.

< <<вернуться к статье Свойства и характеристики оргстекла<<<

>>> перейти к следующей статье Виды акрила для дизайна и рекламы>>>

вернуться в раздел «Акрил, оргстекло»

вернуться в раздел «Виды пластиков»

Мы в Google+

www.darvin.com.ua

выбор, монтаж и уход. -Статьи

Какой бывает акрил

Акриловые ванны изготавливаются из двух видов материалов:

1. Из АБС/ПММА — сэндвич (акрилонитрилбутадиенстирол / полиметилметакрилат). Широкое распространение получил под австрийской маркой SENOSAN (SENOPLAST), изначально разработанный для изготовления наружной рекламы. Это лист, полученный соэкструзией АБС/ПММА. Как ясно из названия, в составе присутствует стирол — очень вредный компонент (заметим, что в Европе запрещены к использованию сантехнические изделия, где есть контакт кожи человека с поверхностью АБС). Такую технологию при изготовлении акриловых ванн не редко используют отечественные и китайские производители. Толщина акрилового слоя всего 0,4-0,5 мм, а основную толщину составляет АБС-пластик, недостатком которого является невысокая твердость, т.е. подвержена царапинам, имеет «шершавую поверхностную структуру». В ходе эксплуатации, при частых перепадах температуры на поверхностном слое ПММА образуются микротрещины, в которых накапливается грязь, внешний вид ванны заметно меняется. К сожалению, этот процесс необратим и отреставрировать подобную ванну невозможно: акриловые ванны из АБС/ПММА имеют очень тонкий поверхностный слой, поэтому полировка поверхности ванны не рекомендуется, так как даже малейшая царапина или незначительная шлифовка ванны приводят к появлению желтых пятен и удалению защитного слоя акрила. Срок эксплуатации таких ванн не превышает 3-5 лет.

2. Из 100% литьевого акрила (ППМА, акриловое стекло), толщиной 4-6 мм. Немецкий кон церн Plexiglas®, голландский ALTUGLAS и английский Lucite inc® — основные поставщики литьевого акрила для производства сантехнической продукции на мировом рынке. Производимый с 1947 года английской фирмой Lucite International, литой акрил Lucite выгодно отличается от других аналогичных материалов. Этот материал однороден по всей толщине, имеет наивысшую поверхностную прочность из всех видов термопластиков, что обеспечивает твердость и прочность поверхности акриловой ванны, устойчивость ее к истиранию и высокую химическую стойкость. Акрил устойчив к воздействию воды, экологически безопасен. Акриловая ванна, изготовленная из 100% литьевого акрила, имеет глянцевую, непористую поверхность, что препятствует развитию бактерий и грязи. А антибактериальная защита MICROBAN, добавляемая в вещество акрилового листа и являющееся его составной частью на молекулярном уровне, эффективна против широкого спектра бактерий, грибков и плесени. Акриловые ванны из акрила однородны по всей толщине материала и на протяжении всего срока службы сохраняют свой внешний вид. В отличие от АБС/ППМА ванны из литьевого акрила легко реставрируются. Через 3-5 лет эксплуатации, если возникнет необходимость, можно отполировать поверхность ванны с помощью дрели с войлочным кругом. Акриловая ванна вновь будет выглядеть как новая. Именно поэтому акриловый лист Lucite MICROBAN уже не одно десятилетие применяется при производстве ванн таких именитых брендов как Jacuzzi, Albatros, Теисо, Ideal Standart, RAVAK, RIHO, Alpen, Vagnerplast. Срок эксплуатации ванн из литьевого акрила 10 лет.

Как узнать, из какого материала изготовлена ванна?

Нужно посмотреть на срез бортика ванны. Если ванна из однородного акрила, там должно быть всего два слоя — акрил и смола. У ванн из АБС/ПММА три слоя — тонкий слой акрила, большой слой пластика АБС и третий слой армировки (на фотографиях легко увидеть разницу, даже не зная как выглядят перечисленные материалы).

Нужно посмотреть на срез бортика ванны. Если ванна из однородного акрила, там должно быть всего два слоя — акрил и смола. У ванн из АБС/ПММА три слоя — тонкий слой акрила, большой слой пластика АБС и третий слой армировки (на фотографиях легко увидеть разницу, даже не зная как выглядят перечисленные материалы).

xn--80aaeo2bacyr1b.xn--p1ai

Акрил литой

Литьевой акрил в широком ассортименте представлен продукцией французского завода Altuglas International SAS, торговая марка ALTUGLAS CN.

Марки:

Altuglas® ClearWhite - акрил прозрачного и белого цветов

Altuglas® Fluo - акрил флюорисцентных цветов

Altuglas® Dual Satin –сатинированный с двух сторон

Altuglas® Night&Day – оргстекло «День / Ночь»

Altuglas® Essential - для оформления точек продаж парфюмерных магазинов

Altuglas® CI 30 - оргстекло повышенной прочности

Altuglas® Metal &Pearl - литьевой акрил перламутровых оттенков

Altuglas® Colours – цветной акрил

Altuglas® Soft Fluo - литьевой акрил мягких флюорисцентных цветов

Altuglas® Mono Satin - сатинированный с одной стороны

Altuglas® Elit - акрил для торцевой подсветки

Altuglas® UV Stop – материал с усиленной защитой от УФ для музеев и галерей

Altuglas® CIF – оргстекло с улучшенными свойствами термоформовки

Altuglas® SilverStar – цветной литьевой акрил с искрящимся эффектом

Altuglas® Transparent Colours – полупрозрачный цветной акрил

Altuglas® Granite - цветной литьевой текстурированный акрил

Altuglas® Visio – для изготовления проекционных экранов

Altuglas® Food Contact - предназначен для контакта с пищей

Altuglas® ShieldUp - литьевой акрил с наноструктурой, усовершенствованными свойствами к механическому воздействию. Применяется в аэрокосмонавтике, автомобильной промышленности, производства фотоэлектрических и защитных стёкол.

Altuglas® Mirror – зеркальное оргстекло

Altuglas® Smoke - акрил оттенков бронзы

Altuglas® LED System - для подсветки светодиодными модулями

Altuglas® Easy Forming - с улучшенными свойствами термоформовки

Altuglas® Tattoo – для рисования лазером

Altuglas® SRD - для акустических барьеров

Altuglas® Blocks - литьевые блоки

Altuglas® Blocks LED System - литьевые блоки для подсветки светодиодными модулями

Также под заказ доступна продукция торговых марок PLEXIGLAS GS производства DEGUSSA, Германия и ТОСП производства ЗАО «Экструдер», Россия.

tuplex.ru